Wetenschap

Conditiebewaking en data-analyse in de cloud

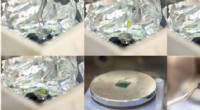

Demonstratieopstelling met twee recirculerende kogelassen. Krediet:Fraunhofer IPK

In de hedendaagse fabrieken, om schade aan machines te voorkomen, sensoren activeren vaak een alarm zodra apparatuur verdacht gedrag begint te vertonen, maar zelden worden deze sensorgegevens volledig benut. Op de Hannover Messe Preview op 12 februari, 2020, onderzoekers van het Fraunhofer Institute for Production Systems and Design Technology IPK laten zien wat er allemaal mogelijk is als sensortechnologie wordt gekoppeld aan een cloudplatform:perfect gecoördineerd workflowbeheer en de optimalisatie van complete machineparken.

Werktuigmachines zijn precisieapparaten. zij malen, draai en slijp werkstukken tot op de micrometer nauwkeurig. Deze precisie kan alleen worden bereikt wanneer mechanische onderdelen perfect samenwerken en niets trilt. Ten slotte, trillingen kunnen op de gereedschappen worden overgedragen en uiteindelijk leiden tot fouten en onnauwkeurigheden in het voltooide werkstuk. Als het mis gaat, klachten volgen en raken de fabrikant in de portemonnee. Daarom is het belangrijk om schade of slijtage aan machines in een vroeg stadium te herkennen. Om deze reden, veel machines worden bewaakt door sensoren die kunnen herkennen - op basis van lichte trillingen, bijvoorbeeld dat een onderdeel langzaam slijt. De sensoren kunnen een waarschuwingssignaal afgeven dat het onderdeel moet worden vervangen voordat er schade optreedt. Dit is wat bekend staat als voorspellend onderhoud, en er zijn nu tal van voorspellende onderhoudssystemen op de markt.

Levenscyclus van werktuigmachines opgeslagen in de cloud

Over het algemeen, echter, voorspellende onderhoudssystemen blijven op zichzelf staande oplossingen. Hoewel ze een waarschuwing geven zodat een onderdeel kan worden vervangen, deze waardevolle informatie wordt zelden verder gebruikt. Experts van Fraunhofer IPK in Berlijn hebben nu een systeem ontwikkeld dat veel meer doet met predictief onderhoud. Ze integreren de sensortechnologie in een internetplatform dat de volledige levenscyclus van een of meer werktuigmachines opslaat. Dit maakt de weg vrij voor uitgebreide data-analyse, waarmee machines of complete werkprocessen kunnen worden geoptimaliseerd. In een interessante demonstratie het team onder leiding van Claudio Geisert, plaatsvervangend hoofd van de afdeling Productiemachines en Systeembeheer bij Fraunhofer IPK, laat zien hoe dit werkt tijdens de Hannover Messe Preview op 12 februari, 2020 in hal 19 en tijdens de beurs zelf van 20 t/m 24 april, 2020 op de gezamenlijke Fraunhofer-stand in hal 6, Stand A26. Voor hun demonstratie de onderzoekers hebben gekozen voor een belangrijk onderdeel van een werktuigmachine:een kogelomloopspindel, die een werkstukdrager in de machine uiterst precies heen en weer beweegt op een spindel.

Dergelijke spindels kunnen na verloop van tijd verslijten, wat leidt tot ongewenste trillingen die fouten in het werkstuk kunnen veroorzaken - en die zo vroeg mogelijk moeten worden gedetecteerd. Het slimme onderhoudssysteem ontwikkeld door Fraunhofer IPK doet precies dat. Het hart van het systeem is een sensorprintplaat die een in de handel verkrijgbare sensorchip bevat die bekend staat als een micro-elektromechanisch systeem (MEMS). Deze MEMS zijn kleine siliciumcomponenten die verschillende onderling verbonden technologische modules op hun oppervlak huisvesten. Zo kunnen ze, bijvoorbeeld, omgevingsprikkels meten, zoals trillingen, en analyseer ze met een aangesloten processor. De MEMS en processor vormen samen een sensornode. "Miljoenen MEMS zoals deze worden tegenwoordig in auto's en smartphones gemonteerd. Ze zijn kosteneffectief en toch voldoende nauwkeurig voor onze doeleinden, ", zegt Claudio Geisert. Een belangrijk element is dat de verwerking van de sensorsignalen direct op het sensorknooppunt plaatsvindt. de processor herkent zelf een storing en kan deze informatie doorgeven.

Digitale tweeling van werktuigmachine geïntegreerd in IoT-platform

De informatie wordt verzonden naar een Internet of Things (IoT)-platform, die een alarm naar het servicehoofdkwartier stuurt, die vervolgens beslist wat te doen. Bijvoorbeeld, het kan een geschikte datum bepalen voor het vervangen van de spil om productiestilstand als gevolg van machineonderbrekingen te voorkomen. In aanvulling, dit IoT-platform bevat een zogenaamde digital twin van de machinetool:een digitale kopie die de geschiedenis van de machine en alle condities en bedrijfsparameters bevat.

Vlootgeschiedenis oproepen en analyseren

Indien, uiteindelijk, de defecte spindel wordt vervangen, de digitale tweeling krijgt ook de informatie dat er nu een nieuwe component in zit. "Het repliceren van de werkelijke toestand van werktuigmachines maakt uitgebreide analyses mogelijk, " legt Claudio Geisert uit. De operators van de machines zouden kunnen herkennen, bijvoorbeeld, of bepaalde processen op de machines de slijtage aanzienlijk verhogen, zodat werkprocessen hierop kunnen worden aangepast. En de fabrikanten van de werktuigmachines kunnen waardevolle aanwijzingen krijgen om hun systemen verder te optimaliseren. "Uiteindelijk, hiermee kunt u de geschiedenis van een hele vloot machines oproepen en analyseren om mogelijke zwakke punten te vinden, ’ zegt Geisert.

Bewaken van het machinepark op verschillende locaties

Maar het verbinden van de echte machine met het IoT-platform heeft ook voordelen voor het on-site personeel dat de machine onderhoudt. In de IPK-oplossing technici scannen eerst een QR-code op de machine om te controleren of ze aan de juiste machine werken. Dit is vooral belangrijk in bedrijven met volledige machineparken. Het onderdeel kan ook worden gescand en vergeleken met de gegevens in de digitale tweeling, om ervoor te zorgen dat een ander onderdeel niet per ongeluk wordt vervangen. In aanvulling, medewerkers kunnen met een tabletcomputer instructies opvragen voor het aanbrengen en verwijderen van een onderdeel. Zodra de reparatie is voltooid, they can start a test run directly from the machine. If everything has gone well, they press an OK button to give the signal to update the component in the digital twin as well. "By connecting the machine and the sensors to the IoT platform, we now get, Voor de eerste keer, a holistic picture of a machine or an entire fleet, " says Claudio Geisert. "This will enable large companies to monitor their full fleet of machines across individual locations." The IPK solution, which is being presented at the Hannover Messe Preview, is already so far developed that it can be used in industrial applications. It offers the possibility to adapt these technologies to the specific needs of various customers.

Onderzoekers ontwikkelen model voor lichtere bepantsering

Onderzoekers ontwikkelen model voor lichtere bepantsering Overlaat voor elektronen kan voorkomen dat lithium-metaalbatterijen vlam vatten

Overlaat voor elektronen kan voorkomen dat lithium-metaalbatterijen vlam vatten Nieuwe stikstof-assemblage koolstofkatalysator heeft potentieel om chemische productie te transformeren

Nieuwe stikstof-assemblage koolstofkatalysator heeft potentieel om chemische productie te transformeren Hoe Osmolariteit te berekenen Gegeven Liters

Hoe Osmolariteit te berekenen Gegeven Liters Zeolietkatalysatoren effenen de weg naar decentrale chemische processen

Zeolietkatalysatoren effenen de weg naar decentrale chemische processen

Wat betekent geografische locatie?

Wat betekent geografische locatie?  Brand in de zone van Tsjernobyl, Kiev zegt dat stralingsniveaus veilig zijn

Brand in de zone van Tsjernobyl, Kiev zegt dat stralingsniveaus veilig zijn Snelle veranderingen in het hoge Noordpoolgebied

Snelle veranderingen in het hoge Noordpoolgebied Computational modeling kan onderzoekers binnenkort helpen voorspellen, en voorkomen, voedselonzekerheid

Computational modeling kan onderzoekers binnenkort helpen voorspellen, en voorkomen, voedselonzekerheid NASA ziet vorming van tropische storm Frances bij Darwin

NASA ziet vorming van tropische storm Frances bij Darwin

Hoofdlijnen

- Hoe zijn ggo's gemaakt?

- E. Coli kweken in een petrischaal

- 10 onderzoeken die compleet bizarre dingen met elkaar verbinden

- Celwand: definitie, structuur en functie (met diagram)

- Energiestroom (ecosysteem): definitie, proces en voorbeelden (met diagram)

- Nieuwe studie werpt licht op de rol van de zon bij het verminderen van schimmelziekte van mangofruit

- Twee Caribische vogelvangbomen vernoemd naar twee vrouwen met over het hoofd gezien botanische werken

- Wetenschappelijke evaluatie van neushoorndiëten verbetert dierentuin

- Wat is de Western Blot-test?

- Facebook AI geeft kaarten de mogelijkheid om robots te helpen de weg te vinden

- Kleine aanpassingen voor grote winsten in zonnecellen

- Ford sluit Franse transmissiefabriek

- De verkoop van Tesla's 1Q-auto's steeg voordat de pandemie de zaken stopte

- Walmart probeerde duurzaamheid betaalbaar te maken - dit is wat er is gebeurd

Genetwerkte UAV-verdedigingszwermen ter verdediging tegen kwaadaardige drones

Genetwerkte UAV-verdedigingszwermen ter verdediging tegen kwaadaardige drones Hoe een robot te bouwen voor een wetenschapsproject

Hoe een robot te bouwen voor een wetenschapsproject Jonge ondernemer wil 3D-geprinte raketten de ruimte in sturen

Jonge ondernemer wil 3D-geprinte raketten de ruimte in sturen Onderzoekers bestuderen organische stofprocessen in rijstvelden

Onderzoekers bestuderen organische stofprocessen in rijstvelden De lasten van informeel leiderschap

De lasten van informeel leiderschap Een nieuw licht schijnen op de evolutie van supernova's

Een nieuw licht schijnen op de evolutie van supernova's Nieuwe wet kan kleine bedrijven dwingen om gegevenspraktijken te onthullen

Nieuwe wet kan kleine bedrijven dwingen om gegevenspraktijken te onthullen NRI leidt nieuwe vijfjarige inspanning om post-CMOS-elektronica te ontwikkelen

NRI leidt nieuwe vijfjarige inspanning om post-CMOS-elektronica te ontwikkelen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com