Wetenschap

Eindelijk, een eenvoudige 3D-printer voor metaal

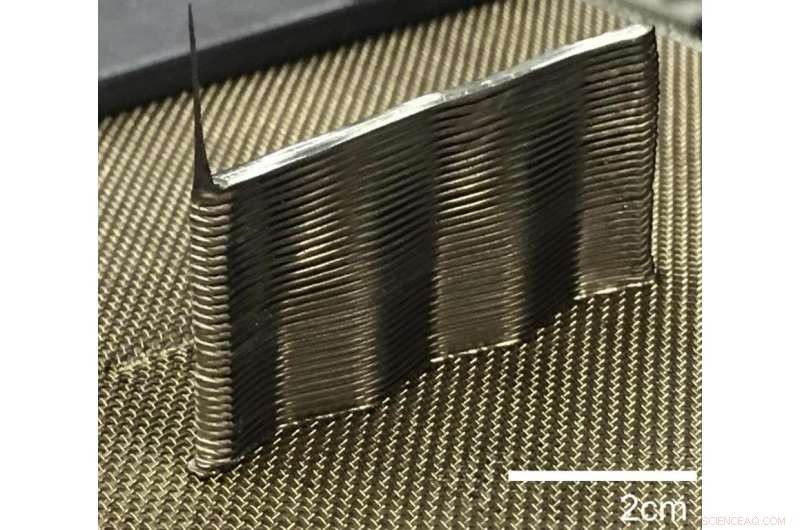

Een voorbeeldonderdeel geprint van bulk metallic glas via het op TPF gebaseerde FFF-proces. Krediet:Elsevier

Gebruikt om driedimensionale objecten van bijna elk type te produceren, in een reeks van industrieën, inclusief gezondheidszorg, luchtvaart en techniek, 3D-geprinte materialen zijn de afgelopen tien jaar volwassen geworden. Onderzoek gepubliceerd in het tijdschrift Materialen vandaag demonstreert een nieuwe benadering van 3D-printen om metalen filamenten gemaakt van metallisch glas te versmelten tot metalen voorwerpen.

Jan Schroers, Hoogleraar Werktuigbouwkunde en Materiaalkunde aan Yale University en Desktop Metal, Inc., in Burlington, Massachusetts, VS, wijzen er samen met collega's op dat 3D-printen van thermoplasten zeer geavanceerd is, maar het 3D-printen van metalen is nog steeds uitdagend en beperkt. De reden hiervoor is dat metalen over het algemeen niet bestaan in een staat waarin ze gemakkelijk kunnen worden geëxtrudeerd.

"We hebben in dit werk theoretisch aangetoond dat we een reeks andere metalen bulkglazen kunnen gebruiken en werken eraan om het proces praktischer en commercieel bruikbaarder te maken om het 3D-printen van metalen net zo gemakkelijk en praktisch te maken als het 3D bedrukken van thermoplasten, " zei prof. Schroers.

In tegenstelling tot conventionele metalen, bulkmetallische glazen (BMG's) hebben een supergekoeld vloeistofgebied in hun thermodynamische profiel en kunnen bij verwarming continu zacht worden - een fenomeen dat aanwezig is in thermoplasten, maar geen conventionele metalen. Prof. Schroers en collega's hebben dus aangetoond dat BMG's kunnen worden gebruikt in 3D-printen om solide, metalen componenten met een hoge sterkte onder omgevingsomstandigheden zoals gebruikt bij thermoplastisch 3D-printen.

Het nieuwe werk zou de voor de hand liggende compromissen kunnen omzeilen bij het kiezen van thermoplastische componenten in plaats van metalen componenten, of vice versa, voor een reeks materialen en technische toepassingen. Additieve fabricage van metalen onderdelen is eerder ontwikkeld, waar een poederbedfusieproces wordt gebruikt, dit maakt echter gebruik van een sterk gelokaliseerde verwarmingsbron, en vervolgens stollen van een poedervormig metaal gevormd tot de gewenste structuur. Deze benadering is kostbaar en gecompliceerd en vereist logge steunstructuren die niet worden vervormd door de hoge temperaturen van het fabricageproces.

De aanpak van prof. Schroers en collega's vereenvoudigt de additieve productie van metalen componenten door gebruik te maken van het unieke verzachtingsgedrag van BMG's tussen de metalen. Gepaard met deze plastic-achtige kenmerken zijn hoge sterkte en elastische limieten, hoge breuktaaiheid, en hoge corrosieweerstand. Het team heeft zich gericht op een BMG gemaakt van zirkonium, titanium, koper, nikkel en beryllium, met legeringsformule:Zr44Ti11Cu10Ni10Be25. Dit is een goed gekarakteriseerd en gemakkelijk verkrijgbaar BMG-materiaal.

Het team gebruikte amorfe staven met een diameter van 1 millimeter (mm) en een lengte van 700 mm. Er wordt een extrusietemperatuur van 460 graden Celsius gebruikt en een extrusiekracht van 10 op 1, 000 Newton om de verweekte vezels door een mondstuk met een diameter van 0,5 mm te persen. De vezels worden vervolgens geëxtrudeerd tot een 400 ° C roestvrijstalen gaas waarin kristallisatie niet optreedt totdat er minstens een dag is verstreken, voordat een robotgestuurde extrusie kan worden uitgevoerd om het gewenste object te creëren.

Op de vraag welke uitdagingen er nog zijn om van BMG 3D-printen een wijdverbreide techniek te maken, Prof. Schroers heeft toegevoegd, "Om BMG 3D-printen op grote schaal te kunnen gebruiken, Er moet een praktische BMG-grondstof beschikbaar komen voor een breed scala aan BMG's. Om de fabricage van gesmolten filamenten commercieel te gebruiken, laag-op-laag hechting moet betrouwbaarder en consistenter zijn."

Hoofdlijnen

- Drie artikelen helpen de code van co-enzym Q-biosynthese te kraken

- Studie onderzoekt de impact van leeuwen die naast giraffenpopulaties leven

- Omgevingsmuziek kan de psychische maalstroom kalmeren. Hier is hoe.

- Nieuwe studie vindt dat mycobacteriën de aanwezigheid van eiwitten kunnen detecteren die ziekten veroorzaken

- Wat is de rol van glucose in het lichaam?

- Kenmerken van nucleïnezuren

- Niveaus van celorganisatie

- Plant: definitie, evolutie, taxonomie

- 10 verschillende soorten lachen

- Onderzoek verbetert realtime visualisatie van bomen in 3D-videogames

- De mooiste uitvoeringen van de natuur kunnen de volgende generatie kunstmatige intelligentie inspireren

- Hotelkamers per uur of per minuut

- AI-tool voorspelt welke coronaviruspatiënten dodelijk natte long krijgen

- Facebook verhoogt siteveiligheid met 1, 000 meer Britse medewerkers

Is het neergestort of geland? Zoek verder naar Europa's Mars-vaartuig

Is het neergestort of geland? Zoek verder naar Europa's Mars-vaartuig NASA zal je naar de zon vliegen - of in ieder geval je naam

NASA zal je naar de zon vliegen - of in ieder geval je naam Onderzoekers ontwikkelen nieuwe methoden om microfluïdische apparaten te maken met fluorpolymeren

Onderzoekers ontwikkelen nieuwe methoden om microfluïdische apparaten te maken met fluorpolymeren Europese privacyzoekmachines willen Google uitdagen

Europese privacyzoekmachines willen Google uitdagen 'S Werelds eerste demonstratie van aanhoudende luminescentie van organische materialen, klaar om nieuwe, uitgebreid gebruik

'S Werelds eerste demonstratie van aanhoudende luminescentie van organische materialen, klaar om nieuwe, uitgebreid gebruik Honingraat van nanobuisjes kan genetische manipulatie stimuleren

Honingraat van nanobuisjes kan genetische manipulatie stimuleren Hoe het verschil te zien tussen edelstenen en glas

Hoe het verschil te zien tussen edelstenen en glas NASA's Webb-telescoop komt tevoorschijn uit kamer A

NASA's Webb-telescoop komt tevoorschijn uit kamer A

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com