Wetenschap

Foto's van succes bij 3D-printen

Onderzoekers van Argonne en hun medewerkers waren in staat om de gedetailleerde dynamiek van poederspatten te observeren tijdens het 3D-printproces. Hun conclusies kunnen uiteindelijk een verscheidenheid aan industrieën helpen om defecten te verminderen. Krediet:Shutterstock / Marina Grigorivna

In het Argonne National Laboratory van het Amerikaanse Department of Energy (DOE), teams pakken verschillende wetenschappelijke problemen aan die verband houden met additive manufacturing, vaak aangeduid als 3D-printen, om ons begrip te vergroten van het proces dat een revolutie teweeg kan brengen in de productie.

Bij Argonne's Advanced Photon Source (APS), een DOE Office of Science gebruikersfaciliteit, een team onder leiding van APS-natuurkundige Tao Sun en professor Lianyi Chen van de Missouri University of Science and Technology heeft onlangs een onderzoek afgerond dat mogelijke manieren identificeert om poederspatten te verminderen, " wat kan leiden tot defecten in het eindproduct. Deze informatie kan bedrijven in verschillende sectoren helpen, van ruimtevaart tot defensie, medische instrumenten tot automotive.

Bij additieve productie, fabrikanten gebruiken lasers om metalen, plastic en keramische poeders. Deze verwarmde poeders worden vervolgens in zeer dunne lagen verspreid, één laag per keer, in een bouwplaat, wat resulteert in op maat gemaakte eindproducten, op aanvraag gemaakt. Dit proces wordt "laserpoederbedfusie" genoemd, " of LPBF.

Ontwikkelaars hebben deze technologie gebruikt om componenten voor vliegtuigen te maken, auto's en zelfs medische implantaten zoals kunstmatige kaakbotten. Ingenieurs gebruiken titanium en andere metaallegeringen om de productie-efficiëntie te verbeteren, lagere productkosten en vereenvoudiging van supply chains. Er is geen limiet aan het mogelijke gebruik, alleen afhankelijk van de visie van ontwerpers.

Toch blijft dit proces gebrekkig. De intense lasers die poeders raken, veroorzaken vaak dat de poeders spatten, spuiten of spatten, resulterend in defecten in producten of problemen met de kwaliteitscontrole. In aanvulling, dit kan voor andere problemen zorgen wanneer ingenieurs overgebleven poeder willen hergebruiken, omdat het opspattende poeder de neiging heeft om de rest te besmetten. Ingenieurs moeten vaak afgewerkte stukken repareren, of herzie en herhaal het drukproces.

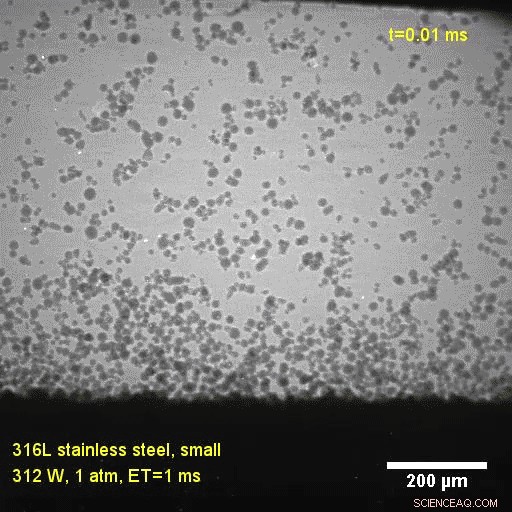

Hoe het poeder dat betrokken is bij 3D-printen zich tijdens het proces gedraagt. Krediet:Argonne National Laboratory

Het fenomeen is moeilijk te meten met conventionele instrumenten. Het kan ook niet goed worden voorspeld door modellering of simulatie, en dus is de gedetailleerde dynamiek van poederspatten nog niet volledig begrepen.

Door gebruik te maken van de extreem heldere röntgenstraling op het APS, het team was in staat om de dynamiek van deze poederbeweging te observeren, het meten van de snelheid en versnelling van het poeder. Uit deze experimenten, het team heeft een diagram gemaakt dat de dynamiek illustreert en mogelijke manieren biedt om spatten te verminderen.

Door 50 te vangen, 000 beelden per seconde, de onderzoekers waren in staat om de dynamiek van poederbeweging als functie van de tijd te onderzoeken en te kwantificeren, omgevingsdruk en locatie onder het brede temperatuurbereik - van 80 tot meer dan 4, 940 graden Fahrenheit - die voorkomen in LPBF. Het team observeerde ook de drijvende kracht van beweging veroorzaakt door de damppluim van het verwarmde metaal en de resulterende stroom argongas.

"We proberen de omvang van de poederuitstoot te begrijpen, " zei Sun. "Ons werk geeft aanwijzingen over hoe we het kunnen verminderen. Uiteindelijk, proberen om betere producten te krijgen, we hebben modellering nodig. Die modellen vertrouwen op experimentele gegevens om ze te valideren. Met behulp van röntgentechnologieën kunnen we het proces visualiseren en het model valideren. Niemand heeft tot nu toe nauwkeurige modellen ontwikkeld om de poederbewegingen te voorspellen, omdat het proces zo complex is en niet direct kan worden gemeten."

Het onderzoeksteam identificeerde drie manieren om poederspatten mogelijk te verminderen:voorsinteren - verhitten om de poeders voor te bereiden door middel van temperatuur of druk - bij een relatief lagere temperatuur, voordat met het belangrijkste sinterproces (verdichten of vormen) wordt begonnen; het verminderen van de dikte van het poederbed; en het aanpassen van de druk op het poederbed om hete spatten (die toenemen onder meer druk) en totale spatten (die afnemen onder meer druk) in evenwicht te brengen.

Het team vond bewijs dat door spatten veroorzaakte poriën defecten veroorzaakten in een monster gebouwd met een dikkere laag poeder, terwijl dergelijke defecten zelden werden gevonden in een monster met een dunnere laag. Onderzoekers vertrouwden op op fysica gebaseerde theorieën om sinteren en aanpassen van druk te identificeren als mogelijke mitigatie-instrumenten.

Het team gebruikte het contrastmechanisme in röntgenbeeldvorming om de banen van al het vliegende poeder in één video vast te leggen. ondanks extreme temperatuurschommelingen. Met thermische en zichtbare lichtbeeldvorming, wetenschappers moeten verschillende filters en belichtingstijden gebruiken om deeltjes met dramatisch verschillende temperaturen te zien.

"Voor het eerst kunnen we de voorbijgaande dynamiek van poedersmelt- en spatgedrag kwantitatief bestuderen met een hoge ruimtelijke en temporele resolutie voor alle poeders tegelijkertijd, inclusief warm, koude en verborgen poeders, " zei Chen, die een co-corresponderende auteur is met Sun van het artikel "Transient dynamics of powder spatting in laser powder bed fusion additive manufacturing process onthuld door in-situ high-speed high-energy röntgenbeeldvorming, " gepubliceerd in Acta Materialia op 26 maart.

"Deze studie is nuttig voor de 3D-printgemeenschap om een grote barrière te overwinnen voor het maken van onderdelen met minder defecten, " zei Chen.

De lucht- en ruimtevaart- en defensie-industrie zijn vooral geïnteresseerd in de bevindingen vanwege de gecompliceerde onderdelen die ze nodig hebben.

"De lucht- en ruimtevaart- en defensie-industrie gebruiken 3D-printen om gereedschap te fabriceren, lichtgewicht constructies en functionele componenten met complexe geometrieën, " zei Wes Everhart, een co-auteur van het artikel, van DOE's Kansas City National Security Campus. "De auto-industrie is net begonnen het te gebruiken om complexe componenten te fabriceren."

"Dit is belangrijk omdat het aanwijzingen geeft over hoe de spatten te verminderen, Chen zei. "Niemand heeft nog betrouwbare modellen ontwikkeld omdat additieve fabricage zo complex is en niet direct kan worden gemeten. Dit brengt ons dichter bij het realiseren van het volledige potentieel van 3D-printen."

Hoofdlijnen

- Elementen van nucleïnezuren

- Wat zijn de processen waarbij macromoleculen worden gevormd?

- Sommige planten worden groter - en gemener - als ze worden geknipt, studie vondsten

- Waarom herinneren we ons pijn?

- Nieuwe benadering van onderzoek naar vogelnavigatie leidt tot ontwikkeling van besluitvormingsmodel voor dieren

- Lijst van aseksueel reproducerende organismen

- Wetenschappers onderzoeken hoe olie de kleinste organismen in Antarctische wateren beïnvloedt

- Zelfvernietiging van muggen

- Celcontacten in embryonale ontwikkeling bepalen cellulair lot

Onderzoeker bestudeert hoe en waarom mensen op knoppen drukken

Onderzoeker bestudeert hoe en waarom mensen op knoppen drukken Waarom klantgerichte bedrijven gelukkigere werknemers hebben

Waarom klantgerichte bedrijven gelukkigere werknemers hebben Moment of Inertia (Angular & Rotational Inertia): Definition, Equation, Units

Moment of Inertia (Angular & Rotational Inertia): Definition, Equation, Units Onder druk, squishy verbinding reageert op opmerkelijke manieren

Onder druk, squishy verbinding reageert op opmerkelijke manieren Uitvinding van het eerste verkeerslicht

Uitvinding van het eerste verkeerslicht  NASA-ballon detecteert aardbeving in Californië - volgende halte, Venus?

NASA-ballon detecteert aardbeving in Californië - volgende halte, Venus? Genexpressie in Prokaryotes

Genexpressie in Prokaryotes  Titan-in-a-glass-experimenten duiden op minerale samenstelling van de Saturnusmaan

Titan-in-a-glass-experimenten duiden op minerale samenstelling van de Saturnusmaan

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com