Wetenschap

Onderzoekers ontwerpen een nieuwe microfluïdische module voor het controleren van de porositeit van vervaardigde materialen

Poreuze materialen zijn essentieel voor veel chemische processen, zoals lichtoogsten, adsorptie, katalyse, energieoverdracht en zelfs nieuwe technologieën voor elektronische materialen. Daarom zijn er veel pogingen gedaan om de porositeit van verschillende vervaardigde materialen onder controle te houden.

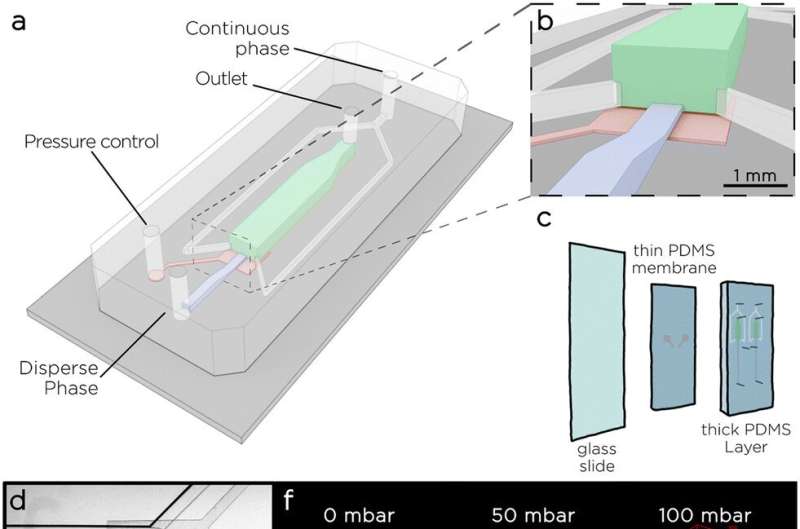

Om dit aan te pakken hebben onderzoekers van het Instituut voor Fysische Chemie van de Poolse Academie van Wetenschappen onlangs een nieuwe microfluïdische technologie gedemonstreerd die het genereren van emulsies met dynamische controle over het druppelvolume mogelijk maakt om de chemische samenstelling van de 3D-geprinte matrix op grote schaal te wijzigen. met behulp van uitgelijnde spuitmonden om poreuze materialen met volledig gecontroleerde porositeit te leveren.

Er is veel vraag naar poreuze materialen met een gecontroleerde vorm en poriegrootte op een groot aantal gebieden, van chemische synthese en milieuonderzoek tot de energieproductiesector. Afhankelijk van de chemische samenstelling van het materiaal kan porositeit worden bereikt door schuimen, extrusie, slipgieten, granuleren, elektrospinnen, sproeidrogen, granuleren, emulgeren en vele andere methoden, ook als de lijst met productiemethoden veel langer is.

P>Ongeacht de gebruikte techniek heeft de controle van de poriegrootte en -vorm binnen deze technieken nog steeds verschillende beperkingen. Ongeacht de vorm van de poriën, holtes, kanalen of kloven, die cilindrisch, inktfles- of trechtervormig, bolvormig of anders zijn, het beheersen van hun grootte, vorm en geleidelijke verdeling in het materiaal is nog steeds een uitdaging. Vooral als het gaat om het voorbereiden van grootschalige functionele structuren.

Dankzij het ontwerp van een nieuwe microfluïdische module, voorgesteld door onderzoekers van het Instituut voor Fysische Chemie van de Poolse Academie van Wetenschappen (IPC PAS), is het echter mogelijk om poreuze materialen te produceren met gecontroleerde poriegrootte en verdeling over het gehele volume van de gesynthetiseerde stof. materiaal.

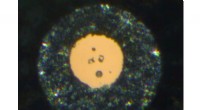

De onderzoekers combineerden het microfluïdische apparaat met een aangepaste 3D-printer, waardoor het genereren en extruderen van een olie-in-water-emulsie in een agarosegelbad, gevolgd door polymerisatie, mogelijk was om de unieke structuur in de 3D-geprinte hydrogel te controleren.

Niettemin begon het allemaal met de toepassing van microfluïdische technologieën die de controle van de stroom van niet-mengbare vloeistoffen in kleine microkanalen mogelijk maken om kleine druppeltjes te genereren met een consistent volume variërend van femtoliter tot nanoliter. Hoewel dergelijke technologie over de hele wereld bekend is en al dertig jaar op grote schaal wordt ontwikkeld, produceren de meeste methoden druppeltjes met een volume dat sterk afhankelijk is van de stroomsnelheid.

Vanwege dit aspect is het regelen van de druppeldiameter tijdens de 3D-extrusie van de emulsie een uitdagende taak, omdat de stroomsnelheid constant moet worden gehouden. In een recent artikel gepubliceerd in het tijdschrift Lab on the Chip stelden onderzoekers van IPC PAS een nieuwe microfluïdische technologie voor om de druppeldiameter dynamisch te regelen zonder de extrusiesnelheid van de geëmulgeerde fasen te veranderen.

De wetenschappers combineerden een bestaande technologie (stapsemulgering) met een flexibel membraan waarmee de geometrie van de spuitmonden kon worden gewijzigd en de druk op het membraan kon worden aangepast. Een afname van de spuitmondhoogte verkleinde de druppeldiameter met meer dan drie ordes van grootte en werd met succes getest voor verschillende stroomsnelheden.

Deze afstembare stap (ook bekend als tonijnstap) maakte het mogelijk olie-in-water (O/W) en water-in-olie (W/O)-emulsies te genereren met veranderingen in druppelgrootte en volumefractie, terwijl een constante extrusiesnelheid werd gehandhaafd .

Dr. Marco Costantini beweert:"In ons werk hebben we aangetoond hoe de verandering van de geometrie van de spuitmonden de druppelgrootte en de volumefractie kan controleren. Hier hebben we eerst geanalyseerd hoe tonijnstap effectief kan worden gebruikt voor zowel de productie van W/O als voor O/W-emulsies, dit laatste is mogelijk dankzij een innovatieve hydrofiele PDMS-strategie voor oppervlaktemodificatie die we bovendien hebben ontwikkeld."

"Daarna hebben we tonijnstap geïntegreerd in een aangepast 3D-printplatform en O/W-emulsies geëxtrudeerd in een korrelig agarosevloeistof-gelbad. Deze strategie maakt het mogelijk om de reologische eigenschappen van de emulsie-inkt verder te scheiden van de printbaarheid ervan en nauwkeurige ruimtelijke resultaten te bereiken positionering tijdens het extrusieproces."

Omdat er twee verschillende configuraties werden gebruikt om olie-in-water-emulsies te maken, creëerden de onderzoekers een aangepaste hydrofiele modificatie van het oppervlak van de chip met polydimethylsiloxaan (ook bekend als PDMS) om te voorkomen dat deze opzwelt bij blootstelling aan organische oplosmiddelen zoals hexadecaan. P>

Dankzij deze procedure konden we gedurende bijna 24 uur continu oliedruppeltjes in water genereren, wat, in combinatie met 3D-printtechnologie, printen in combinatie met polymerisatie van functioneel gesorteerde materialen met verschillende porositeit en samenstelling mogelijk maakte. Tot nu toe kan het combineren van compositiegradiënten, microarchitectuur of beide soorten gradiënten in één materiaal met de voorgestelde experimentele opstelling veel soorten verschillende materialen creëren met onderscheidende structurele en functionele kenmerken.

De hierboven beschreven bevindingen laten niet alleen zien dat ons tonijnstapontwerp geschikt is voor het 3D-printen van emulsies en materiaalkunde, maar demonstreren ook potentiële toekomstige toepassingen. Bovendien kan 3D-printen worden uitgevoerd met meerdere spuitmonden tegelijk, waardoor de voorgestelde opstelling een veelzijdig hulpmiddel wordt voor het produceren van poreuze materialen.

"Ons veelzijdige ontwerp stelde ons in staat om bovendien multi-materiaal 3D-depositie te bereiken door snel te schakelen tussen verschillende continue fasen. Ten slotte hebben we het schaalbaarheidspotentieel van onze tonijnstap aangetoond door druppels te produceren met behulp van een apparaat met 14 spuitmonden, waardoor de systeemdoorvoer met een factor ~14, een aspect dat bijzonder belangrijk is voor de productie van macroscopische hydrogel met de gecontroleerde porositeit binnen het hele volume", merkt dr. Marco Costantini.

Waarom is gecontroleerde porositeit zo belangrijk? Zoals gezegd zijn er veel sectoren die met dit kenmerk te maken hebben, van energie, zoals poreuze matrix voor supercondensatoren, tot biocomponenten voor versterking van zacht weefsel. Het voorgestelde project brengt ons dichter bij de gemakkelijke productie van poreuze substructuren met een gecontroleerd ontwerp, vergelijkbaar met bot- of kraakbeenimplantaten met geleidelijke porositeit, maar de lijst met materialen die met de voorgestelde technologie kunnen worden geproduceerd is zeker veel langer.

De bevindingen zijn gepubliceerd in het tijdschrift Lab on a Chip .

Meer informatie: Francesco Nalin et al, Tuna-step:instelbare parallelle stap-emulgering voor het genereren van druppels met dynamische volumeregeling voor het 3D-printen van functioneel gesorteerde poreuze materialen, Lab on a Chip (2023). DOI:10.1039/D3LC00658A

Aangeboden door de Poolse Academie van Wetenschappen

Bio-ingenieurs ontwikkelen zich snel, op speeksel gebaseerde detectietest voor marihuana

Bio-ingenieurs ontwikkelen zich snel, op speeksel gebaseerde detectietest voor marihuana De zuurtestratio berekenen

De zuurtestratio berekenen  Wat zijn de stikstofspecificaties en -kwaliteiten?

Wat zijn de stikstofspecificaties en -kwaliteiten?  Bierafval scheiden in eiwitten voor voedingsmiddelen, en vezels voor biobrandstoffen

Bierafval scheiden in eiwitten voor voedingsmiddelen, en vezels voor biobrandstoffen Selectieve katalysatoren voor recycling van kooldioxide

Selectieve katalysatoren voor recycling van kooldioxide

Koolstof uit de lucht halen

Koolstof uit de lucht halen Sterke aardbevingen schudden een deel van West-Papoea in Indonesië

Sterke aardbevingen schudden een deel van West-Papoea in Indonesië Twee vitale buffers tegen klimaatverandering liggen net voor de kust

Twee vitale buffers tegen klimaatverandering liggen net voor de kust Antarctica zal waarschijnlijk een snelle zeespiegelstijging veroorzaken onder klimaatverandering

Antarctica zal waarschijnlijk een snelle zeespiegelstijging veroorzaken onder klimaatverandering Nieuwe manieren om onder smeltende Antarctische ijsplaten te kijken voor nauwkeurigere klimaatmodellering

Nieuwe manieren om onder smeltende Antarctische ijsplaten te kijken voor nauwkeurigere klimaatmodellering

Hoofdlijnen

- Gespecialiseerde cellen in het lichaam

- Microscopie onthult mechanisme achter nieuwe CRISPR-tool

- Science Project on Why Bones krijgt Rubbery in Azijn

- Kenmerken van een bacteriële cel

- Hoe noteer ik een Karyotype

- Sterke gastheren helpen parasieten zich verder te verspreiden

- Als je Google het woord vinkje gebruikt, help je de wetenschap

- Wat maakt mensen gelukkiger -- objecten of ervaringen?

- Onderzoekers bevestigen dat schaal van belang is bij het bepalen van de kwetsbaarheid van zoetwatervissen voor klimaatveranderingen

- Chemici lossen hardnekkig probleem op na vier decennia

- Tandem katalytisch systeem zet koolstofdioxide efficiënt om in methanol

- Wetenschappers ontwikkelen een goedkopere methode die kan helpen bij het maken van brandstoffen uit planten

- Studie onthult details over hoe een veelgebruikte katalysator water splitst

- Hoge druk creëert nieuwe buren voor beryllium

NASA analyseert Cristobal, de grote regenmaker

NASA analyseert Cristobal, de grote regenmaker Dingen gemaakt van rubber

Dingen gemaakt van rubber Advocaat ontkent dat tabloid Amazon-baas Bezos heeft gechanteerd

Advocaat ontkent dat tabloid Amazon-baas Bezos heeft gechanteerd Nieuwe studie laat zien wat interstellaire bezoeker Oumuamua ons kan leren

Nieuwe studie laat zien wat interstellaire bezoeker Oumuamua ons kan leren Hoe laserwapens werken

Hoe laserwapens werken  Wolken domineren onzekerheden bij het voorspellen van toekomstige smelting van Groenland

Wolken domineren onzekerheden bij het voorspellen van toekomstige smelting van Groenland Beoordeling van de impact van verliesmechanismen in zonnecelkandidaat-antimoonsulfideselenide

Beoordeling van de impact van verliesmechanismen in zonnecelkandidaat-antimoonsulfideselenide Hoe Iron

Hoe Iron

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com