Wetenschap

Selectieve olefine-metathese met dubbele golflengte 3D-printen:hoe ingenieurs SWOMP gebruiken

3D-printen heeft de wereld veranderd. Het heeft de lucht- en ruimtevaart-, medische-, automobiel-, productie- en vele andere industrieën in staat gesteld onderdelen en prototypes aan te passen op manieren die voorheen nooit mogelijk waren. Het heeft de flexibiliteit en kosteneffectiviteit drastisch vergroot, terwijl het afval en de productietijd zijn verminderd. Maar veel 3D-geprinte materialen zijn niet de sterkste.

Een team van scheikundigen en materiaalwetenschappers van Sandia hoopt daar verandering in te brengen. Ze hebben een nieuw printproces ontwikkeld dat in recordtijd sterkere niet-metalen materialen print, vijf keer sneller dan traditioneel 3D-printen.

"Het opent een hele nieuwe wereld van wat je kunt bouwen en waarvoor 3D-materialen kunnen worden gebruikt", zegt materiaalwetenschapper Samuel Leguizamon.

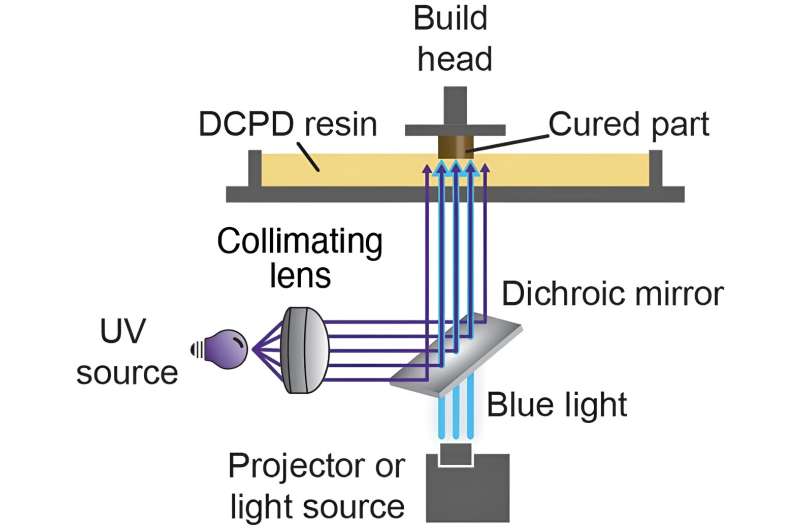

Hij leidde het team dat SWOMP ontwikkelde, wat staat voor Selective Dual-Wavelength Olefin Metathese 3D-Printing. Zoals de naam aangeeft, wordt er gebruik gemaakt van licht met dubbele golflengte, in tegenstelling tot het traditionele drukproces.

Hoe 3D-printen werkt

Traditioneel wordt vat-3D-printen bereikt door een vat met lichtgevoelige vloeibare hars in een gewenst patroon te bestralen.

Terwijl de hars wordt blootgesteld aan licht van onder het vat, hardt de hars uit en hardt uit tot een polymeerlaag. Het uitgeharde polymeer wordt vervolgens opgetild en er wordt een nieuw patroon onder geprojecteerd om de volgende lagen uit te harden.

Eén uitdaging:terwijl het polymeer uithardt, hecht het zich aan de vorige laag en aan de bodem van het vat. Na elke laag moet het uitgeharde polymeer langzaam uit het vat worden gepeld om schade te voorkomen, waardoor het 3D-printproces aanzienlijk wordt vertraagd.

Collega-maker Leah Appelhans zei dat het een beetje lijkt op koekjes bakken. "Nadat je de koekjes hebt gebakken, moet je ze laten afkoelen. Als je zou proberen het warme koekje van de bakplaat te pellen, wordt het zacht en breekt het uit elkaar. Hetzelfde zou gebeuren met een 3D-printer als je het snel zou proberen druk elke laag af. Je werk zou vervormd raken."

Samuel, Leah, voormalig Sandian Jeff Foster en polymeerwetenschapper Alex Commisso bedachten een manier om de "koekjes" sneller af te koelen.

UV en blauw licht

De sleutel is het combineren van twee lichten. In dit geval ultraviolet en blauw licht.

Het team liet zich inspireren door een techniek die bekend staat als continu vloeistofinterfaceprinten, samen met een printaanpak waarbij gebruik wordt gemaakt van licht met dubbele golflengte voor polymerisaties op acrylbasis.

Hiermee creëerden ze SWOMP.

"Je print nog steeds laag voor laag, maar je gebruikt een tweede golflengte van licht om polymerisatie op de bodem van het vat te voorkomen. Het hecht dus niet aan de bodem", zei Samuel. "Dat betekent dat je het uitgeharde polymeerdeel sneller kunt optillen en het printproces aanzienlijk kunt versnellen."

3D-materialen sterker maken

Maar dit nieuwe proces gaat niet alleen over efficiëntie. Het gaat erom 3D-geprinte materialen sterker en veelzijdiger te maken. De meeste door vat-polymerisatie bedrukte materialen zijn op acrylbasis, niet het sterkste materiaal.

"Het is echt moeilijk om deze materialen te gebruiken in zaken als vliegtuigen en ruimtevaart, ruimtevaart en auto-industrie. Het zijn zeer zware omstandigheden", zegt Bob Sleeper, licentiedirecteur van Sandia.

Dit team richtte zich op het materiaal dicyclopentadieen, dat veel wordt gebruikt bij de productie van verven, vernissen en vlamvertragers voor kunststoffen. Ze hebben een manier kunnen ontwikkelen om het sneller met licht te polymeriseren, zodat het efficiënter kan worden gebruikt bij 3D-printen.

"We hebben de bouwstenen van de materialen veranderd van op acryl gebaseerd naar op olefine gebaseerd", zei Samuel. "Hierdoor kunnen we materialen printen die een stuk steviger zijn."

"Dat is het mooie van wat ze doen", zei Bob. "Je hebt plastic onderdelen van zeer hoge kwaliteit die heel precies zijn gemaakt door op een heel nieuwe manier wat licht te gebruiken."

Het openen van een nieuwe wereld van 3D-printen

Dit team hoopt dat hun nieuwe printproces de wereld van 3D-printen zal openen.

"Wat we proberen te doen is een gereedschapskist met beschikbare materialen opbouwen", zei Leah. "We willen dat ontwerpers, onderzoekers en ingenieurs het type materiaal kunnen selecteren dat ze willen gebruiken."

Op een dag hopen ze deze 3D-geprinte onderdelen terug te zien in raketten, motoren, batterijen en misschien zelfs in fusietoepassingen. Samuel zei dat ze al in gesprek zijn met onderzoekers van het Lawrence Livermore National Laboratory om toepassingen te onderzoeken. "Het blijkt dat monomeren al worden gebruikt in fusiecomponenten. Normaal gesproken denk je niet aan een polymeer dat bij fusie wordt gebruikt, maar het is echt een cool en opwindend potentieel."

Het team ziet ook een wereld waarin 3D-printen gemakkelijker kan worden gedaan in afgelegen gebieden. “We kijken naar locaties waar machines en onderdelen niet direct verkrijgbaar zijn, zoals in de ruimte, op de maan of in het Midden-Oosten op een Amerikaanse militaire basis,” zei Bob. "Je kunt wat lichtgewicht materialen meenemen en ter plekke maken wat je nodig hebt."

Samuel, die opgroeide in het kleine stadje Wagener, South Carolina, denkt ook aan toepassingen die dichter bij huis kunnen helpen.

"Ik heb paarden. Ik ben opgegroeid in een landelijke omgeving, mijn vader was hoefsmid, dus ik denk aan manieren om hoefijzers voor renpaarden te maken. Ze moeten schokbestendig zijn, maar door de materiaaleigenschappen te veranderen, kan er stress ontstaan. beter verspreid en impact in de juiste ruimte op de hoef. Je zou het kunnen zien als inlegzolen voor paarden."

De mogelijkheden zijn eindeloos.

"Ik denk dat wat mij in de eerste plaats tot de chemie aantrok, het potentieel is om iets te maken dat nog nooit eerder heeft bestaan," zei Leah. "Het leuke van 3D-printen is dat je die chemische kennis toepast op iets dat een heel concrete uitkomst heeft. Iets dat je kunt zien en in je handen kunt houden."

Geleverd door Sandia National Laboratories

Zonnemateriaal kan onvolkomenheden zelf herstellen, nieuw onderzoek toont aan

Zonnemateriaal kan onvolkomenheden zelf herstellen, nieuw onderzoek toont aan Hoe te converteren van mol per liter naar percentage

Hoe te converteren van mol per liter naar percentage  Een effectieve manier om atrazin en zijn bijproducten in oppervlaktewater te elimineren

Een effectieve manier om atrazin en zijn bijproducten in oppervlaktewater te elimineren Wat we wisten over water was toch juist

Wat we wisten over water was toch juist Elektronen uit waterstof opslaan voor schone chemische reacties

Elektronen uit waterstof opslaan voor schone chemische reacties

Studie levert eerste aanwijzingen op over interne structuur van Galicische marge

Studie levert eerste aanwijzingen op over interne structuur van Galicische marge NASA merkt 9e noordwestelijke tropische cycloon in de Stille Oceaan op

NASA merkt 9e noordwestelijke tropische cycloon in de Stille Oceaan op Uitzonderlijke architectuur en de impact ervan op steden

Uitzonderlijke architectuur en de impact ervan op steden Lijst met nachtelijke vliegende insecten

Lijst met nachtelijke vliegende insecten Een betere grip op het emissiebudget voor de klimaatdoelstellingen van Parijs

Een betere grip op het emissiebudget voor de klimaatdoelstellingen van Parijs

Hoofdlijnen

- Auxine zorgt voor bladafvlakking

- Wat is het verschil tussen Ribosoom en Ribosomaal DNA?

- Het verschil tussen hoe interne en externe regulatoren werken

- Onderzoek toont aan dat plantengroeiregulatoren gunstig kunnen zijn voor de vestiging van uien, productie

- Virtuele kusten verbeteren het begrip van mogelijke uitkomsten van kustplanning

- Vacuoles: definitie, functie, structuur

- Hoe pittig wordt mosterd afhankelijk van de grondsoort?

- Orgelsystemen betrokken bij homeostase

- Kun je leven zonder zuurstof? Dit dier kan

- Onderzoekers ontdekken een nieuwe receptor die de functie van de voorlopercellen van de talgklier reguleert

- De groene revolutie naar elektronica brengen

- Fotochrome bismutcomplexen zijn veelbelovend voor optische geheugenelementen

- Rosetta Stone-eiwit biedt nieuw mechanisme van allotery

- Computerprogramma kan een 2D-tekening in vrije vorm vertalen naar een DNA-structuur

Hoe hangen dichtheid, massa en volume samen?

Hoe hangen dichtheid, massa en volume samen?  Californië zal de CO2-reductiedoelstellingen niet halen, vernietigende audit van staatsvoorspellingen

Californië zal de CO2-reductiedoelstellingen niet halen, vernietigende audit van staatsvoorspellingen Nanovezelsteigers demonstreren nieuwe functies in het gedrag van stam- en kankercellen

Nanovezelsteigers demonstreren nieuwe functies in het gedrag van stam- en kankercellen Verzet tegen de rechten van seksuele en genderminderheden gekoppeld aan steun voor christelijke dominantie

Verzet tegen de rechten van seksuele en genderminderheden gekoppeld aan steun voor christelijke dominantie Hoe Euclidische afstand berekenen

Hoe Euclidische afstand berekenen  Wat is urethaan?

Wat is urethaan?  Studie:het verwijderen van de GRE-vereiste ondermijnt het succes van studenten niet

Studie:het verwijderen van de GRE-vereiste ondermijnt het succes van studenten niet  Duizenden sterrenstelsels schijnen in ultraviolet licht in nieuwe Hubble-afbeelding

Duizenden sterrenstelsels schijnen in ultraviolet licht in nieuwe Hubble-afbeelding

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com