Wetenschap

Onderzoekers ontdekken de boosdoeners achter putcorrosie in 3D-geprint roestvrij staal

Net als een verborgen vijand tast putcorrosie metalen oppervlakken aan, waardoor het moeilijk te detecteren en te controleren is. Dit type corrosie, voornamelijk veroorzaakt door langdurig contact met zeewater in de natuur, is vooral problematisch voor marineschepen.

In een recent artikel gepubliceerd in Nature Communications Wetenschappers van het Lawrence Livermore National Laboratory (LLNL) doken in de mysterieuze wereld van putcorrosie in additief vervaardigd (3D-geprint) roestvrij staal 316L in zeewater.

Roestvast staal 316L is een populaire keuze voor maritieme toepassingen vanwege de uitstekende combinatie van mechanische sterkte en corrosieweerstand. Dit geldt des te meer na 3D-printen, maar zelfs dit veerkrachtige materiaal is niet immuun voor de plaag van putcorrosie.

Het LLNL-team ontdekte dat de belangrijkste spelers in dit corrosiedrama kleine deeltjes zijn die 'slakken' worden genoemd en die worden geproduceerd door desoxidatiemiddelen zoals mangaan en silicium. Bij de traditionele productie van roestvrij staal 316L worden deze elementen doorgaans vóór het gieten toegevoegd om zich met zuurstof te binden en een vaste fase in het gesmolten vloeibare metaal te vormen die na de productie gemakkelijk kan worden verwijderd.

Onderzoekers ontdekten dat deze slakken zich ook vormen tijdens 3D-printen met Laser Powder Bed Fusion (LPBF), maar dat ze op het metaaloppervlak blijven en putcorrosie initiëren.

"Pitting-corrosie is uiterst moeilijk te begrijpen vanwege de stochastische aard ervan, maar we hebben de materiaaleigenschappen bepaald die dit soort corrosie veroorzaken of initiëren", zegt hoofdauteur en LLNL-stafwetenschapper Shohini Sen-Britain.

"Hoewel onze slakken er anders uitzagen dan wat werd waargenomen in conventioneel vervaardigde materialen, veronderstelden we dat ze een oorzaak zouden kunnen zijn van putcorrosie in 316L. We bevestigden dit door gebruik te maken van de indrukwekkende materialenkarakteriseringssuite en modelleringsmogelijkheden die we bij LLNL hebben, waar we zonder enige twijfel konden bewijzen dat slakken de oorzaak waren. Dit was buitengewoon de moeite waard."

Hoewel slakken zich ook kunnen vormen tijdens de traditionele productie van roestvrij staal, worden ze meestal verwijderd met beitelhamers, slijpmachines of ander gereedschap. Deze nabewerkingsopties zouden het doel van additieve productie (AM) van het metaal tenietdoen, zeiden de onderzoekers, die eraan toevoegden dat er voorafgaand aan hun onderzoek vrijwel geen informatie was over hoe slakken worden gevormd en afgezet tijdens AM.

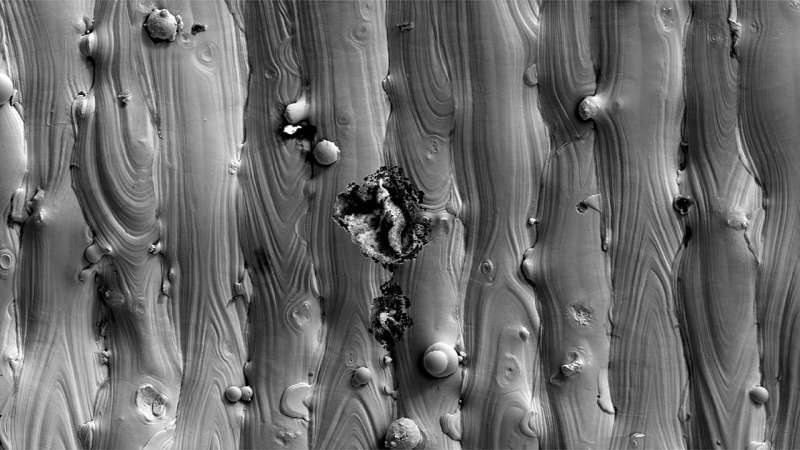

Om deze onbeantwoorde vragen te helpen beantwoorden, gebruikte het team een combinatie van geavanceerde technieken, waaronder plasmagericht ionenbundelfrezen, transmissie-elektronenmicroscopie en röntgenfoto-elektronenspectroscopie op AM-roestvrijstalen componenten.

Ze konden inzoomen op de slakken en hun rol in het corrosieproces in een gesimuleerde oceaanomgeving blootleggen, waarbij ze ontdekten dat ze discontinuïteiten creëerden en het chloorrijke water het staal lieten binnendringen en grote schade aanrichtten. Bovendien bevatten de slakken metalen insluitsels die oplossen bij blootstelling aan de zeewaterachtige omgeving, wat verder bijdraagt aan het corrosieproces.

"We wilden een diepgaande microscopiestudie doen om erachter te komen wat mogelijk verantwoordelijk zou kunnen zijn voor corrosie als dit in deze materialen gebeurt, en als dat het geval is, dan zijn er misschien aanvullende manieren om deze te verbeteren door dat specifieke middel te vermijden, " zei hoofdonderzoeker Brandon Wood.

‘Er heeft zich een secundaire fase gevormd die mangaan bevat – deze slakken – die het meest verantwoordelijk leken te zijn. Ons team heeft wat extra gedetailleerde microscopie uitgevoerd door naar de buurt van die slakken te kijken, en ja hoor, we konden dat aantonen in in die buurt heb je verbetering – een secundaire indicator dat dit waarschijnlijk de dominante agent is."

Met behulp van transmissie-elektronenmicroscopie hebben de onderzoekers selectief kleine monsters van 3D-geprint roestvrij staal van het oppervlak getild – ongeveer een paar micron – om de slakken door de microscoop te visualiseren en hun chemie en structuur met atomaire resolutie te analyseren, aldus hoofdonderzoeker Thomas Voisin.

De karakteriseringstechnieken hielpen licht te werpen op het complexe samenspel van factoren die leiden tot putcorrosie en stelden het team in staat slakken te analyseren op manieren die nog nooit eerder in AM waren gedaan.

"Tijdens het proces smelt je het materiaal plaatselijk met de laser, waarna het heel snel stolt", aldus Voisin. "Door de snelle afkoeling bevriest het materiaal in een niet-evenwichtstoestand; je houdt de atomen feitelijk in een configuratie die niet hoort te zijn, en je verandert de mechanische en corrosie-eigenschappen van het materiaal."

"Corrosie is erg belangrijk voor roestvrij staal omdat het veel wordt gebruikt in maritieme toepassingen. Je kunt het beste materiaal hebben met de beste mechanische eigenschappen, maar als het niet in contact kan komen met zeewater, gaat dit de toepassingen aanzienlijk beperken."

Onderzoekers zeggen dat het onderzoek een belangrijke stap voorwaarts betekent in de voortdurende strijd tegen corrosie, waardoor niet alleen het wetenschappelijke inzicht in corrosieprocessen wordt verdiept, maar ook de weg wordt vrijgemaakt voor de ontwikkeling van verbeterde materialen en productietechnieken.

Door de mechanismen achter de slakken en hun relatie tot putcorrosie te ontrafelen, kunnen ingenieurs en fabrikanten ernaar streven roestvrijstalen componenten te creëren die niet alleen sterk en duurzaam zijn, maar ook zeer goed bestand zijn tegen de corrosieve krachten van zeewater, met gevolgen die verder reiken dan het domein van de maritieme sector. toepassingen en in andere industrieën en soorten ruwe omgevingen.

"Als we het materiaal 3D-printen, is dat beter voor de mechanische eigenschappen, en uit ons onderzoek begrijpen we ook dat het ook beter is voor corrosie", aldus Voisin.

“Het oppervlakteoxide dat zich tijdens het proces vormt, ontwikkelt zich bij hoge temperaturen, en dat geeft het ook veel verschillende eigenschappen. Wat spannend is, is het begrijpen van de reden waarom het materiaal corrodeert, waarom het beter is dan andere technieken, en de wetenschap erachter. Dit bevestigt keer op keer dat we laserpoederbedfusie AM kunnen gebruiken om onze materiaaleigenschappen te verbeteren, veel verder dan alles wat we met andere technieken kunnen doen."

Nu het team de oorzaken achter pitting begrijpt, zeggen Sen-Britain en Voisin dat de volgende stappen om de prestaties en de levensduur van 3D-geprint roestvrij staal 316L te verbeteren het veranderen van de formulering van de poedergrondstof zouden zijn om mangaan en silicium te verwijderen om dit te beperken of te elimineren. slakvorming.

Onderzoekers kunnen ook gedetailleerde simulaties van het smeltspoor en het smeltgedrag van de laser analyseren om de verwerkingsparameters van de laser te optimaliseren en mogelijk te voorkomen dat de slakken het oppervlak bereiken, voegde Voisin eraan toe.

"Ik denk dat er een reële mogelijkheid is om deze legeringssamenstellingen daadwerkelijk mede te ontwerpen en de manier waarop ze worden verwerkt om ze nog corrosiebestendiger te maken", aldus Wood.

"De langetermijnvisie is om terug te gaan naar een feedbackcyclus voor voorspellingsvalidatie. We hebben het idee dat de slakken problematisch zijn; kunnen we vervolgens onze samenstellingsmodellen en procesmodellen gebruiken om erachter te komen hoe we onze basisformuleringen kunnen veranderen, zoals dat wat we krijgen eigenlijk een omgekeerd ontwerpprobleem is. We weten wat we willen, nu moeten we alleen nog uitzoeken hoe we daar kunnen komen."