Wetenschap

Nieuwe katalysator maakt energievriendelijke ammoniakproductie voor meststoffen en alternatieve brandstoffen mogelijk

Onderzoekers onder leiding van Satoshi Kamiguchi van het RIKEN Center for Sustainable Resource Science (CSRS) in Japan hebben een groenere manier ontdekt om ammoniak te produceren, een essentiële verbinding die wordt gebruikt in meststoffen.

De studie, gepubliceerd in Chemical Science , beschrijft een nieuwe katalysator die stabiel werkt bij relatief lage temperaturen, waardoor de hoeveelheid energie en geld die nodig is om ammoniak te synthetiseren, wordt verminderd. Omdat ammoniak een uitstekende manier is om waterstof veilig op te slaan, en op zichzelf ook een uitstekende alternatieve brandstof is, zal deze ontdekking het gemakkelijker maken om over te stappen van fossiele brandstoffen naar een koolstofneutrale en groene energie-economie.

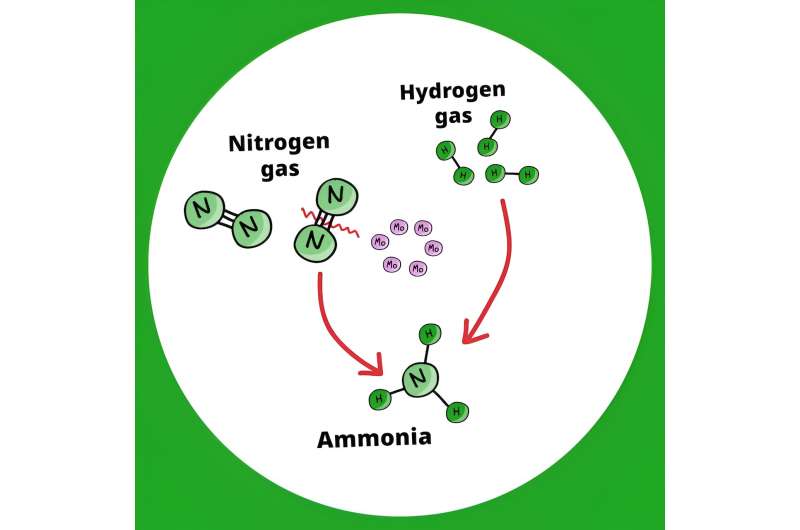

Meststoffen zijn een manier om planten van extra stikstof te voorzien, waardoor ze kunnen groeien en de gewasopbrengsten toenemen. De stikstof in meststoffen is afkomstig van ammoniak, dat ontstaat door het afbreken van waterstof (H2 ) en stikstof (N2 ) moleculen en het samenvoegen van de afzonderlijke elementen tot ammoniakgas (NH3 ) via het Haber-Bosch-proces. De reactie vereist extreem hoge druk en temperaturen, en een ijzerkatalysator.

De extreem hoge druk en temperaturen – ongeveer 200 atm en 500°C (932°F) – die nodig zijn voor de reactie vereisen een grote hoeveelheid energie. Omdat ammoniak zo veel wordt gebruikt in kunstmest en andere industrieën, verbruikt de wereldwijde productie dus een enorme hoeveelheid energie. Om de energievoetafdruk van ammoniak te helpen verkleinen, hebben de RIKEN CSRS-onderzoekers een milieu- en energievriendelijkere reactie ontwikkeld die stabiel kan verlopen bij veel lagere temperaturen zonder gedeactiveerd te raken.

De grootste hindernis was het afbreken van stikstofgas, omdat er binnen een molecuul stikstofgas een sterke drievoudige binding bestaat tussen de twee stikstofatomen. "De truc was om ultrakleine molybdeenmetaaldeeltjes te gebruiken, bereid uit een hexanucleaire moleculaire metaalhalogenidecluster, die vervolgens werd geactiveerd met waterstofgas", zegt Kamiguchi.

Eenmaal geactiveerd werken meerdere molybdeenatomen samen om de sterke stikstof-stikstofbindingen te verbreken en de ammoniaksynthese snel te stimuleren. Bij tests bleek deze nieuwe methode in staat om gedurende meer dan 500 uur bij 200°C (392°F) continu ammoniak te creëren uit stikstof- en waterstofgassen, waardoor de vereiste temperatuur aanzienlijk werd verlaagd bij gebruik van het conventionele Haber-Bosch-proces.

De nieuwe manier om ammoniak te produceren zou niet alleen gevolgen hebben voor de kunstmestindustrie, maar zou ook indirect de CO2-uitstoot kunnen helpen verminderen als ammoniakbrandstof wereldwijd zou worden gebruikt. Ammoniakbrandstof kan rechtstreeks in verbrandingsmotoren worden verbrand zonder dat er CO2 wordt uitgestoten , maar is geen praktisch alternatief geworden vanwege het hoogenergetische Haber-Bosch-proces.

Een van de voordelen van de nieuwe methode is dat het een energiezuinigere productie van ammoniak mogelijk maakt, wat de CO2-uitstoot aanzienlijk zou verminderen als ammoniakbrandstof op grote schaal zou worden gebruikt.

Terwijl ammoniak stikstof voor kunstmest opslaat, slaat het ook waterstof op. Dit maakt het een ideale drager voor waterstof, dat door sommigen als de ideale energiebron wordt beschouwd. Wanneer de opgeslagen waterstof nodig is, kan deze uit ammoniak worden vrijgemaakt en als brandstof worden gebruikt zonder dat er kooldioxide vrijkomt.

"Het vervangen van het Haber-Bosch-proces door onze nieuwe methode moet resulteren in een wereldwijde energiebesparing", zegt Kamiguchi. "Als ammoniakbrandstof en waterstofbrandstof in veel grotere hoeveelheden worden gebruikt, zal het sterk verminderen van de energie die nodig is om ammoniak te synthetiseren leiden tot een lagere CO2 uitstoot en helpen verdere opwarming van de aarde te voorkomen."

Er blijft nog één probleem bestaan. De waterstof die nodig is om ammoniak te maken, wordt zelf nog steeds geproduceerd met behulp van fossiele brandstoffen, en zou in de noodzakelijke grote hoeveelheden ook leiden tot enorme CO2 uitstoot en energieverbruik. Kamiguchi merkt daarom op:"Als ons katalysatorsysteem wordt gecombineerd met groene H2 productie uit hernieuwbare energie, de uitstoot van het broeikaseffect 2 kan nog verder worden verlaagd."

Momenteel concentreert het onderzoeksteam zich op het toevoegen van promoters aan de op molybdeen gebaseerde katalysator die de ammoniaksynthese efficiënter zullen maken.