Wetenschap

Je volgende houten stoel kan plat aankomen en dan drogen in een 3D-vorm

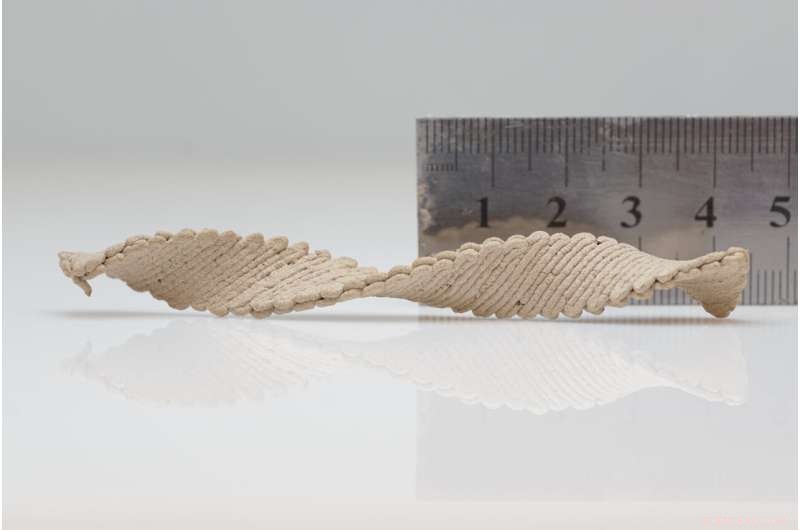

Houtinkt bedrukt als een platte rechthoek is geprogrammeerd om een complexe vorm te vormen na drogen en stollen. (Liniaal is gemarkeerd in centimeters.). Krediet:Doron Kam

Houten voorwerpen worden meestal gemaakt door te zagen, te snijden, te buigen of te persen. Dat is zo oldschool! Vandaag zullen wetenschappers beschrijven hoe platte houten vormen geëxtrudeerd door een 3D-printer kunnen worden geprogrammeerd om zichzelf te veranderen in complexe 3D-vormen. In de toekomst zou deze techniek kunnen worden gebruikt om meubels of andere houten producten te maken die plat naar een bestemming kunnen worden verscheept en vervolgens kunnen worden gedroogd om de gewenste uiteindelijke vorm te krijgen.

De onderzoekers zullen hun resultaten presenteren op de najaarsbijeenkomst van de American Chemical Society (ACS).

In de natuur kunnen planten en sommige dieren hun eigen vormen of texturen veranderen. Zelfs nadat een boom is gekapt, kan het hout tijdens het drogen van vorm veranderen. Het krimpt ongelijkmatig en vervormt vanwege variaties in de vezeloriëntatie in het hout. "Warping kan een obstakel zijn", zegt Doron Kam, een afgestudeerde student die het werk op de bijeenkomst presenteert, "maar we dachten dat we konden proberen dit fenomeen te begrijpen en het in een wenselijke morphing te verwerken."

In tegenstelling tot sommige natuurlijke objecten, kunnen kunstmatige structuren zichzelf meestal niet vormen, zegt Eran Sharon, Ph.D., een van de hoofdonderzoekers van het project. Maar wetenschappers zijn de afgelopen jaren begonnen met het printen van platte vellen die zichzelf in 3D-vormen kunnen vormen na een stimulus, zoals een verandering in temperatuur, pH of vochtgehalte, zegt Sharon. Deze zelfvervormende vellen zijn echter gemaakt van synthetische materialen, zoals gels en elastomeren, merkt hij op.

"We wilden terug naar de oorsprong van dit concept, naar de natuur, en dat doen met hout", zegt Sharon. Hij en Kam - evenals Shlomo Magdassi, Ph.D., en Oded Shoseyov, Ph.D., de andere hoofdonderzoekers die deze uitdaging aangingen met Ido Levin, Ph.D., die destijds een afgestudeerde student was —zijn aan de Hebreeuwse Universiteit van Jeruzalem.

Een paar jaar geleden ontwikkelde het team een milieuvriendelijke inkt op waterbasis, samengesteld uit microdeeltjes uit houtafval, bekend als "houtmeel", vermengd met nanokristallen van cellulose en xyloglucaan, natuurlijke bindmiddelen die uit planten worden gewonnen. De onderzoekers begonnen de inkt vervolgens te gebruiken in een 3D-printer. Ze ontdekten onlangs dat de manier waarop de inkt wordt neergelegd, of het 'pad', het morphing-gedrag dicteert wanneer het vochtgehalte uit het afgedrukte stuk verdampt. Bijvoorbeeld, een platte schijf die is afgedrukt als een reeks concentrische cirkels, droogt en krimpt en vormt een zadelachtige structuur die doet denken aan een Pringles-chips, en een schijf die is afgedrukt als een reeks stralen die uit een centraal punt komen, verandert in een koepel of kegel -achtige structuur.

De uiteindelijke vorm van het object kan ook worden gecontroleerd door de afdruksnelheid aan te passen, ontdekte het team. Dat komt omdat krimp loodrecht op de houtvezels in de inkt plaatsvindt, en de afdruksnelheid verandert de mate van uitlijning van die vezels. A slower rate leaves the particles more randomly oriented, so shrinkage occurs in all directions. Faster printing aligns the fibers with one another, so shrinkage is more directional.

The scientists learned how to program the print speed and pathway to achieve a variety of final shapes. They found that stacking two rectangular layers that are printed in different orientations yields a helix after drying. In their latest work, they found that they can program the printing pathway, speed and stacking to control the specific direction of shape change, such as whether rectangles twist into a helix that spirals clockwise or counterclockwise.

Further refinement will allow the team to combine the saddles, domes, helices and other design motifs to produce objects with complicated final shapes, such as a chair. Ultimately, it could be possible to make wood products that are shipped flat to the end user, which could reduce shipping volume and costs, Kam says. "Then, at the destination, the object could warp into the structure you want." Eventually, it might be feasible to license the technology for home use so consumers could design and print their own wooden objects with a regular 3D printer, Sharon says.

The team is also exploring whether the morphing process could be made reversible. "We hope to show that under some conditions we can make these elements responsive—to humidity, for example—when we want to change the shape of an object again," Sharon says. + Verder verkennen

Mighty morphing 3-D printing

Wat voor soort reactie komt er met waterstofchloride en Alka Seltzer?

Wat voor soort reactie komt er met waterstofchloride en Alka Seltzer?  Chemici maken playdough / Lego-achtige hybride om kleine bouwstenen te maken

Chemici maken playdough / Lego-achtige hybride om kleine bouwstenen te maken Fotokatalytische waterstofproductie uit water

Fotokatalytische waterstofproductie uit water Wanneer FRETing over kankerbiomarkers niet zal werken, focus in plaats daarvan op knipperen

Wanneer FRETing over kankerbiomarkers niet zal werken, focus in plaats daarvan op knipperen Hoe een gunstige darmmicrobe zich aanpaste aan moedermelk

Hoe een gunstige darmmicrobe zich aanpaste aan moedermelk

Hoofdlijnen

- De straal van de aarde vinden

- Burgerwetenschappers ontdekken zes nieuwe soorten kevers in Borneo

- Verander je geliefde in een boom met Bios Urn

- Wat zijn de vier stikstofbasen van DNA?

- Onderzoekers vinden mechanisme waarmee plantenwortels zuurstofarme grond vermijden

- Wat is de rol van glucose in het lichaam?

- Hoe Rigor Mortis te onderscheiden van een Cadaveric Spasm

- Bloemstroken en heggen geven samen een boost aan bijen in boomgaarden

- De Atlantische steuren verblijven

- Biochemici onthullen inzichten in buitengewoon regeneratief vermogen

- Ontwerpen van selectieve reacties om biologische processen te moduleren

- AI identificeert verandering in microstructuur in verouderende materialen

- Ultralicht aluminium:chemici melden doorbraak in materiaalontwerp

- Doorstroomelektroden maken waterstof 50 keer sneller

Stabiele katalysatoren voor nieuwe energie

Stabiele katalysatoren voor nieuwe energie Nieuw raamwerk verbetert de prestaties van diepe neurale netwerken

Nieuw raamwerk verbetert de prestaties van diepe neurale netwerken IAU benoemt landingsplaats van Chinese Change-4-sonde aan andere kant van de maan

IAU benoemt landingsplaats van Chinese Change-4-sonde aan andere kant van de maan Je kunt teveel van het goede hebben, zegt studie van financiële analisten balans tussen werk en privé

Je kunt teveel van het goede hebben, zegt studie van financiële analisten balans tussen werk en privé Afbeelding:Orion-bemanningsmodule bezig met hersteltests

Afbeelding:Orion-bemanningsmodule bezig met hersteltests Google verplaatste in 2017 bijna 20 miljard euro naar Bermuda:rapport

Google verplaatste in 2017 bijna 20 miljard euro naar Bermuda:rapport Het verwarde web van online televisie ontrafelen

Het verwarde web van online televisie ontrafelen Ingenieurs ontwikkelen milieuvriendelijke slimme glaspanelen die overschakelen van transparant naar ondoorzichtig

Ingenieurs ontwikkelen milieuvriendelijke slimme glaspanelen die overschakelen van transparant naar ondoorzichtig

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com