Wetenschap

Eenvoudig, goedkope methode voor het bewaken van koolstofvezel

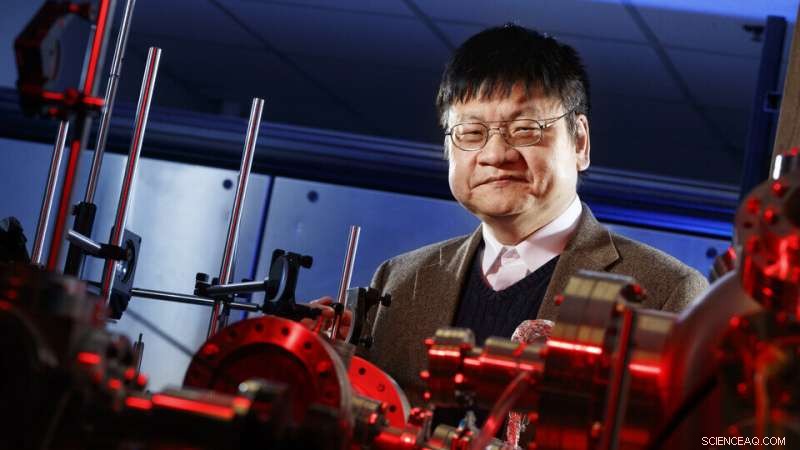

Yongfeng Lu. Krediet:Craig Chandler | Universitaire communicatie

De afgelopen 50 jaar, fabrikanten hebben koolstofvezel als een droommateriaal beschouwd:hoewel individuele vezels dunner zijn dan een streng mensenhaar, ze kunnen in elkaar worden gedraaid en versmolten met een matrixmateriaal om een lichtgewicht composiet te vormen dat sterker is dan staal, twee keer zo stijf en een goede warmtegeleider. En, in tegenstelling tot metalen, het materiaal barst niet na verloop van tijd. Het is gebruikt in een breed scala aan toepassingen, inclusief lucht- en ruimtevaartuigen, auto's, gebouwen, medische apparaten en sportuitrusting.

Maar koolstofvezel heeft een groot nadeel, zei Husker-ingenieur Yongfeng Lu, een expert in koolstofmaterialen. Onder extreme temperaturen, die routinematig worden aangetroffen in de lucht- en ruimtevaartindustrie, bijvoorbeeld - koolstofvezel oxideert, wat betekent dat het reageert met zuurstof in de lucht en brandt, net zoals hout dat doet in combinatie met voldoende warmte en zuurstof. Oxidatie vermindert snel de droomachtige eigenschappen van koolstofvezel, vooral zijn kracht.

"Een zwak punt van koolstofvezels is dat ze gemakkelijk verbranden als je voldoende hoge temperaturen en zuurstof hebt, " zei Lu, Lott Distinguished University Professor van elektrotechniek en computertechniek. "Als we ze onbrandbaar zouden kunnen maken, zodat ze niet verbranden bij blootstelling aan vuur, dat zou spannend zijn."

In een recent artikel gepubliceerd in PNAS , Het team van Lu beschrijft een grote stap in de richting van dat doel. Hij en collega's van de Universiteit van Nebraska-Lincoln en het Instituut voor Chemie van de Gecondenseerde Materie van Bordeaux in Frankrijk ontwikkelden een goedkope, schaalbare methode om koolstofvezel te beschermen tegen oxidatie. De aanpak vertegenwoordigt een aanzienlijke verbetering ten opzichte van andere antioxidatieprocessen die omslachtig, traag en duur.

"We proberen oppervlaktelagen toe te voegen die koolstofvezels van zuurstof kunnen scheiden, zodat zelfs bij hoge temperaturen, ze zullen niet worden verbrand, " zei Lu. "Koolstofvezels kunnen op veel manieren worden gebruikt - geweven in textiel en in delen van gebouwen, vliegtuigen, elektronische apparatuur, maar als ze ontvlambaar zijn, dat vormt een nieuw risico voor het systeem en beperkt die toepassingen enorm."

Om ontvlambaarheid te elimineren, Het team van Lu heeft een eenvoudige, eenstapsproces dat begint met het smelten van een zout dat chemisch sterk lijkt op tafelzout. Nadat de zoutkristallen vloeibaar zijn geworden, de onderzoekers voegen titanium- en chroompoeders toe, waarvan bekend is dat ze bestand zijn tegen hoge temperaturen. Vervolgens worden er koolstofvezels aan de mix toegevoegd.

Na een spontane reactie het proces levert een drielaagse coating op - gemaakt van chroomcarbide en titaniumcarbide - die dient als een barrière tegen oxidatie. De coating is meerlagig omdat titanium en chroom elk een ander gedrag en reactiesnelheid hebben in het gesmolten zout, leidend tot drie verschillende lagen van het eindproduct. Deze drievoudige coating biedt extra bescherming in vergelijking met een enkele laag.

Toen de onderzoekers de gecoate koolstofvezels evalueerden tegen extreme temperaturen - ongeveer 2, 200 graden Fahrenheit - en extreme omgevingsomstandigheden die ze simuleerden met een oxyacetyleenvlam, ze ontdekten dat het koolstofmateriaal zijn structuur behield. Lu zei dat de volgende stap is om te bepalen hoe brandveilig de gecoate vezels zijn in vergelijking met hun onbeschermde tegenhangers. en hoe lang ze hun meest waardevolle eigenschappen kunnen behouden onder extreme omstandigheden.

Lu's team is niet de eerste die methoden onderzoekt om koolstofvezels te beschermen tegen oxidatie. maar indien succesvol bij verdere testen, de aanpak zou de eerste zijn met levensvatbaarheid op grote schaal. eerdere benaderingen, zoals chemische dampafzetting, gebruik maken van dure apparatuur, meerdere stappen en chemische reacties die moeilijk te controleren zijn. De gesmolten zoutbenadering omzeilt deze valkuilen door gebruik te maken van basische, goedkope materialen die een spontaan proces ondergaan bij een relatief lage temperatuur van ongeveer 1, 800 graden Fahrenheit.

Het proces is ook snel en schoon, klaar voor wijdverbreid industrieel gebruik.

"We hebben een recept gevonden dat drie lagen in één staat kan vormen, " zei Lu. "Met één enkele dip, we kunnen drie lagen coating krijgen."

Voorbeelden van secundaire verontreinigende stoffen

Voorbeelden van secundaire verontreinigende stoffen  Expeditie naar Peru legt klimaatgeschiedenis vast in ijs - voordat het weg is

Expeditie naar Peru legt klimaatgeschiedenis vast in ijs - voordat het weg is Overstromingen in China om de Amerikaanse economie te treffen - klimaateffecten via handelsketens

Overstromingen in China om de Amerikaanse economie te treffen - klimaateffecten via handelsketens Wat is de rol van producenten in een ecosysteem?

Wat is de rol van producenten in een ecosysteem?  Lokale effecten van het fracken van de Eagle Ford

Lokale effecten van het fracken van de Eagle Ford

Hoofdlijnen

- 10 manieren om jezelf gelukkig te maken

- Ingewikkelde ijsgrotten in Antarctica May Harbor Unique Life

- Stropers richten zich op Afrikaanse leeuwen, gieren met vergif

- Waarom is water belangrijk voor levende organismen?

- Microbeads zorgen ervoor dat ultrasone golven cellen veiliger kunnen stimuleren

- De vogels van een meedogenloos paradijs

- Garnalenvisserij in New England voor minstens een jaar gesloten

- Wat zijn de processen waarbij macromoleculen worden gevormd?

- Wetenschap verklaart de kleur van je kerst

- Chemische verbinding produceert gunstige ontstekingen, remyelinisatie die kan helpen bij de behandeling van MS

- Onderzoekers creëren duurzame, wasbare textielcoating die virussen kan afstoten

- De kwaliteit van koolzaadolie behouden

- Zwevend in de zomer met meer drijfvermogen, vloeistofdichte reddingsvesten en zwemkleding

- Wetenschappelijke vooruitgang kan het gemakkelijker maken om plastic te recyclen

Google Home Hub versus Amazon versus Facebook:hoe de videoapparaten zich verhouden

Google Home Hub versus Amazon versus Facebook:hoe de videoapparaten zich verhouden Bodemgegevens onthullen geheimen in het oude Israël

Bodemgegevens onthullen geheimen in het oude Israël Maak een lijst van enkele factoren die de diffusiesnelheid zouden verhogen

Maak een lijst van enkele factoren die de diffusiesnelheid zouden verhogen Waarom sommige dokters de politie willen bezuinigen?

Waarom sommige dokters de politie willen bezuinigen? Improbotica:machine-intelligentie in geïmproviseerd theater brengen

Improbotica:machine-intelligentie in geïmproviseerd theater brengen Openbaarmaking van klimaatgerelateerde financiële risico's niet voldoende om actie te stimuleren

Openbaarmaking van klimaatgerelateerde financiële risico's niet voldoende om actie te stimuleren Vliegtuigpiloten kunnen een oprukkende drone meestal niet zien, studie toont

Vliegtuigpiloten kunnen een oprukkende drone meestal niet zien, studie toont VCU-uitvinders handapparaat brengt enorme verbeteringen aan het watertestproces

VCU-uitvinders handapparaat brengt enorme verbeteringen aan het watertestproces

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com