Wetenschap

Maakt het mogelijk om grotere 3D-geprinte objecten te maken met keramiek

Steyn Westbeek. Credit:Technische Universiteit Eindhoven

Keramiek is een van de oudste materialen die door mensen is gemaakt. Tegelijkertijd, ze behoren tot de meest veelbelovende materialen voor de sleuteltechnologieën van de eenentwintigste eeuw. Echter, keramiek is een uitdaging om te vormen en te verwerken, speciaal voor toepassingen waar 3D-printen, ook bekend als additieve fabricage (AM), zou een interessante productiemethode zijn.

Technische Universiteit Eindhoven (TU/e) Ph.D. kandidaat Steyn Westbeek ontwikkelde een model om AM van grotere keramische objecten mogelijk te maken. Dit onderzoek was onderdeel van een groter onderzoeksproject -samen met toegepast wetenschappelijk onderzoekscentrum TNO en het TU/e High Tech Systems Center- met andere Ph.D. kandidaten, het hele printproces voor keramiek bestuderen, inclusief laagafzetting en verbetering van concepten en besturing van 3D-printers.

Unieke eigenschappen zowel een voordeel als een uitdaging

Keramiek is typisch uitstekende elektrische en warmte-isolatoren die hard, sterk, biocompatibel en robuust bij veel chemicaliën en temperaturen. Deze unieke eigenschappen betekenen dat keramiek de levenskwaliteit kan helpen verbeteren, energie besparen, slijtage te verminderen en de levensduur van componenten in veel verschillende toepassingen te verlengen. Echter, deze eigenschappen maken het ook waarschijnlijk dat vervormingen en scheuren optreden in een bepaald stadium tijdens het 3D-printproces - meestal, door spanningen in het materiaal.

Hoewel steeds meer mainstream voor andere materialen, AM is niet goed begrepen voor keramiek. Tot nu, het is meestal gebruikt om kleine volumes van zeer gedetailleerde objecten kleiner dan een paar cm te produceren. Grotere objecten lopen een hoog risico op barsten.

Westbeek maakte een model van de fysieke processen in de 3D-printer, om het begrip van 3D-printen van keramiek te helpen verbeteren en het mogelijk te maken om grotere objecten te printen. AM van keramiek is een proces in twee stappen:ten eerste, er worden zeer dunne lagen van een mengsel van keramisch poeder en een bindmiddel aangebracht, gehard door UV-licht tussen elke laag. Dit creëert de uiteindelijke vorm van het object. Tweede, het object wordt in een oven verwarmd om het bindmiddel te verwijderen - net zoals het bakken van een kleisculptuur.

Voorspellen wat er mis gaat tijdens de uithardingsfase

Westbeek richtte zich vooral op de UV-uithardingsfase, waar het bindmiddel/poedermengsel vast wordt. De uithardingsstap kan een bron van spanningen in het materiaal zijn. Het model bevat de printerinstellingen, zoals de eigenschappen van de UV-lichtbron en de eigenschappen van het bindmiddel, en processen zoals het weerkaatsen van licht op het keramische poeder en temperatuurstijgingen in het object tijdens het uitharden.

Met deze kennis, het is mogelijk om het 3D-afdrukproces te wijzigen om ervoor te zorgen dat het het beste werkt voor de vorm die u wilt afdrukken. Dit vermindert veel verschillende problemen, zoals te dikke muren, voorwerp oververhit, te weinig of ongelijkmatige uitharding en, Tenslotte, de ontwikkeling van spanningen die kunnen leiden tot scheuren en ongewenste vervorming. Dit nieuwe begrip is een waardevolle stap in de richting van het printen van keramiek met een complexe vorm en groot oppervlak.

Hoofdlijnen

- Wat is een IQ van een persoon?

- Onderzoek naar de levensstijl van microben

- Oplossen van hoe een complexe ziekte eiken bedreigt

- Genetische modificatie: definitie, soorten, proces, voorbeelden

- Adenosine trifosfaat (ATP): definitie, structuur en functie

- Vissen krimpen als de temperatuur van de oceaan stijgt

- Genetische modificatie en genoombewerking zijn afhankelijk van actieve rollen voor onderzoekers en de industrie

- Hoe hebben Watson en Crick baseparing bepaald?

- Waarom wordt magnesiumchloride gebruikt in PCR?

- Nieuwe kristallijne ijsvorm:wetenschappers verhelderen kristalstructuur voor exotisch ijs XIX

- Slimme materialen die in ultrageluid worden gebruikt, gedragen zich vergelijkbaar met water, chemici melden

- Sleutel tot uitbreiding van genetische code beschreven

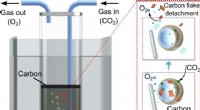

- Vloeibaar metaal bewezen goedkope en efficiënte CO2-converter

- Polymeren kunnen gebouwen beschermen tegen grote breuken

Op zand gebaseerde lithium-ionbatterijen die drie keer beter presteren dan standaard

Op zand gebaseerde lithium-ionbatterijen die drie keer beter presteren dan standaard Nep Apple-producten:hier leest u hoe u kunt voorkomen dat u voor de gek gehouden wordt - en in gevaar wordt gebracht - door vervalsingen

Nep Apple-producten:hier leest u hoe u kunt voorkomen dat u voor de gek gehouden wordt - en in gevaar wordt gebracht - door vervalsingen Een Lacrosse Shooting Science Fair Project

Een Lacrosse Shooting Science Fair Project Wat zijn de verschillen tussen katten- en vogelfdrukken in sneeuw?

Wat zijn de verschillen tussen katten- en vogelfdrukken in sneeuw?  Eenvoudige en snelle pH-experimenten met Litmus

Eenvoudige en snelle pH-experimenten met Litmus Holistische benadering verhoogt de veiligheid voor tweewielige voertuigen

Holistische benadering verhoogt de veiligheid voor tweewielige voertuigen Witte massaschutters krijgen sympathieke mediabehandeling

Witte massaschutters krijgen sympathieke mediabehandeling Natuurkundigen creëren een platform om ultrasterke foton-naar-magnon-koppeling te bereiken

Natuurkundigen creëren een platform om ultrasterke foton-naar-magnon-koppeling te bereiken

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com