Wetenschap

Onderzoekers analyseren hoe 3D-geprinte metalen breken

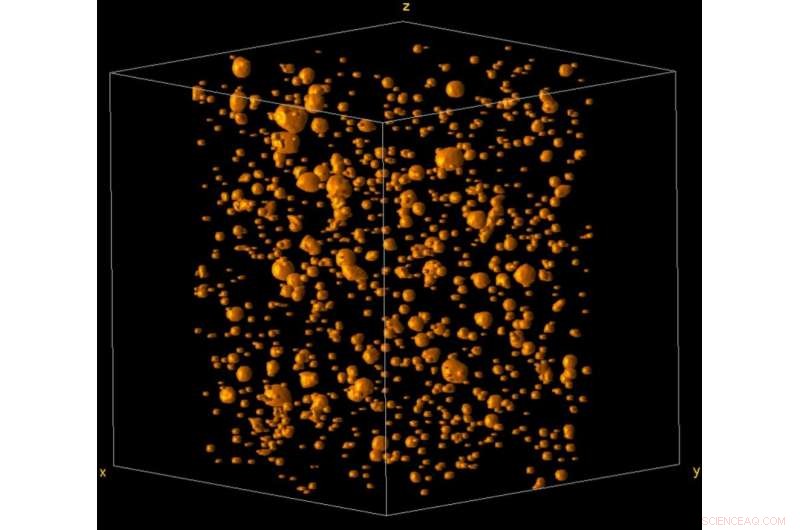

Tomografische reconstructie van een aluminiumlegering vervaardigd met behulp van 3D-printtechnieken (microholtes zijn oranje gekleurd). Krediet:Universidad Carlos III de Madrid

3D-geprinte metalen worden sinds de jaren tachtig gebruikt om een breed scala aan onderdelen voor verschillende industrieën te produceren. Deze materialen hebben vaak kleine poriën erin (ongeveer tientallen micrometers groot), die groter kunnen worden als er een belasting op wordt uitgeoefend, vanwege hun productieproces. Het team van onderzoekers heeft geanalyseerd wat er met deze "microholtes" gebeurt wanneer er een belasting op wordt uitgeoefend om te begrijpen hoe deze ductiele metalen (die energie kunnen absorberen) breken.

"Bijvoorbeeld, de meeste structurele elementen in auto's zijn gemaakt van ductiel metaal, zodat ze bij een aanrijding energie kunnen opnemen. Dit betekent dat de veiligheid wordt verhoogd als er zich een verkeersongeval voordoet. Dus, begrijpen en voorspellen hoe ductiele metalen breuk gelijk staat aan het optimaliseren van het ontwerp van energie-absorberende structuren bij impacts in kritieke industriële sectoren, " zegt een van de auteurs van de studie, Guadalupe Vadillo van het onderzoeksteam Nonlinear Solid Mechanics van de afdeling Continuum Mechanics and Structural Analysis van de UC3M.

Haar onderzoek is onlangs gepubliceerd in de Internationaal tijdschrift voor plasticiteit en heeft twee mechanismen geïdentificeerd die het falen van het materiaal veroorzaken. Ten eerste, het verschijnen en groeien van microporiën die ervoor zorgen dat het materiaal zacht wordt totdat het breekt, en ten tweede, samensmelting, die optreedt wanneer verschillende microporiën in het materiaal samenkomen en met elkaar in wisselwerking staan, het versnellen van de breuk.

"Tijdens dit werk we hebben vastgesteld hoe de microholtes of intrinsieke microporiën in het materiaal groeien, krimpen en interageren met elkaar door de breuk van dit materiaal te versnellen of te vertragen, afhankelijk van de viscositeit van het materiaal (hoe snel het vervormt bij belasting), de snelheid waarmee de belasting op het materiaal wordt uitgeoefend en het laadpad (richting en andere factoren), ' zegt Guadalupe Vadillo.

Vooruitgang op dit gebied verbetert ons begrip van hoe 3D-geprinte ductiele metalen zich gedragen en zal ons helpen bij het ontwerpen en produceren van stevigere onderdelen en componenten in verschillende industrieën. Deze materialen kunnen worden gebruikt in processen waar energieabsorptie belangrijk is, zoals bij de fabricage van nieuwe rompen in de lucht- en ruimtevaartindustrie, verschillende auto-onderdelen in de auto-industrie of voor het ontwikkelen van implantaten in de biomedische industrie.

Nieuw biosensor-zymonzuur toont veranderingen in pH-waarde

Nieuw biosensor-zymonzuur toont veranderingen in pH-waarde AI-aangedreven elektronische neus om de versheid van vlees te ruiken

AI-aangedreven elektronische neus om de versheid van vlees te ruiken Lab onderzoekt nieuwe harsen voor op licht gebaseerd 3D-printen

Lab onderzoekt nieuwe harsen voor op licht gebaseerd 3D-printen Moleculaire motor:vier rotatietoestanden

Moleculaire motor:vier rotatietoestanden Nieuw katalysatormateriaal produceert overvloedige goedkope waterstof

Nieuw katalysatormateriaal produceert overvloedige goedkope waterstof

Mensen ontsteken bijna elke bosbrand die huizen bedreigt

Mensen ontsteken bijna elke bosbrand die huizen bedreigt Landen moeten samenwerken aan verwijdering van kooldioxide om gevaarlijke klimaatverandering te voorkomen

Landen moeten samenwerken aan verwijdering van kooldioxide om gevaarlijke klimaatverandering te voorkomen Saffiergeheimen - ze zijn niet allemaal blauw, en het delven ervan vereist geluk plus arbeid

Saffiergeheimen - ze zijn niet allemaal blauw, en het delven ervan vereist geluk plus arbeid Bomenvijanden helpen tropische bossen hun biodiversiteit te behouden

Bomenvijanden helpen tropische bossen hun biodiversiteit te behouden Rivierniveaus gevolgd vanuit de ruimte

Rivierniveaus gevolgd vanuit de ruimte

Hoofdlijnen

- Hoeveel onontdekte wezens zijn er in de oceaan?

- Wat zijn concentratiegradiënten in de microbiologie?

- Welke koninkrijken zijn heterotroof en autotroof?

- Zwaarste beenvissen ter wereld geïdentificeerd en correct benoemd

- Vervangt je lichaam zichzelf echt elke zeven jaar?

- Wat is lachtherapie?

- Bestaat er zoiets als een werkelijk onzelfzuchtige daad?

- Exotische dieren en de jacht op goud

- Maak een lijst van de soorten informatie die gevonden kan worden door de sequentie van een DNA-molecuul te kennen Molecule

- Team vervaardigt magneten volledig van zeldzame aardmetalen uit de VS

- Niet-invasieve magnetische resonantiebeeldvorming van longfibrogenese met een op aminozuren gerichte sonde

- Een dammodel maken voor een wetenschapsproject

- Heterometallische koper-aluminium superatoom ontdekt

- Met behulp van licht, rode bloedcellen en een honingbijpeptide om therapeutische eiwitten te leveren

Reductie zorgt voor schonere en efficiëntere katalytische reacties

Reductie zorgt voor schonere en efficiëntere katalytische reacties Hoe klimaatverandering van invloed kan zijn op algen in de wereldwijde oceaan

Hoe klimaatverandering van invloed kan zijn op algen in de wereldwijde oceaan Minideeltjesversneller bespaart contrastmiddelen

Minideeltjesversneller bespaart contrastmiddelen Wi-Fi Alliances-certificeringsprogramma ziet Wi-Fi 6 als game-changer voor geavanceerde verbindingen

Wi-Fi Alliances-certificeringsprogramma ziet Wi-Fi 6 als game-changer voor geavanceerde verbindingen Natuurkundigen stellen een nieuwe theorie voor om de vorming van eendimensionale kwantumvloeistoffen te verklaren

Natuurkundigen stellen een nieuwe theorie voor om de vorming van eendimensionale kwantumvloeistoffen te verklaren Hoe navigeer je:Google Maps of Waze?

Hoe navigeer je:Google Maps of Waze? Hoeveel energie hebben we nodig om een menswaardig leven voor iedereen te realiseren?

Hoeveel energie hebben we nodig om een menswaardig leven voor iedereen te realiseren? Onderzoeker gebruikt onweersbuien om de dichtheid van de bovenste atmosfeer van de aarde te meten

Onderzoeker gebruikt onweersbuien om de dichtheid van de bovenste atmosfeer van de aarde te meten

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | French | Italian |

-

Wetenschap © https://nl.scienceaq.com