Wetenschap

De metaalindustrie staat op het punt een van de grootste omwentelingen in de geschiedenis te ondergaan, deskundige zegt:

Potentieel duurzaam:vandaag, elektriciteit wordt al gebruikt om aluminium elektrolytisch uit zijn ertsen te extraheren. Vandaag, elektriciteit komt vaak van waterkrachtcentrales, maar ook van conventionele energiecentrales. Zodra het volledig regeneratief is geproduceerd, het zou een ecologisch verantwoorde optie zijn om ook op deze manier ijzer te produceren. Krediet:Flickr/Terje Trobe

Metalen materialen vormen de ruggengraat van moderne economieën. Echter, grote hoeveelheden CO 2 worden geproduceerd tijdens hun productie en verwerking. De metaalindustrie moet daarom in de toekomst meer klimaatvriendelijke processen gebruiken. de CO 2 de balans van legeringen en hun componenten moet ook worden verbeterd over hun hele levensduur. Dierk Raabe, Directeur van het Max-Planck-Institut für Eisenforschung in Düsseldorf, legt uit welke mogelijkheden industriële bedrijven op dit gebied al hebben en welke taken metaalbewerkers op zich moeten nemen om het doel van een duurzame metaalindustrie te realiseren.

Professor Raabe, wat zouden de staalindustrie en andere metaalverwerkende sectoren vandaag kunnen doen om hun verbruik van hulpbronnen en hun CO . te verminderen 2 voetafdruk snel en merkbaar?

Corrosiebescherming heeft een aanzienlijk effect omdat het producten duurzamer maakt. Het gaat niet alleen om ijzer, die roest, maar ook andere materialen zoals aluminium of nikkel. Het gaat ook om corrosie door waterstof, bijvoorbeeld, wat een veel extremer effect heeft op metalen dan water en zuurstof. Het kan waterstofbrosheid veroorzaken, schade die kan leiden tot het plotselinge catastrofale falen van componenten. Dit was een van de oorzaken van de ramp met de Deep Water Horizon, bijvoorbeeld. Echter, het speelt ook een rol in energiecentrales, industriële gebouwen, en vervoer, zeker als we in de toekomst meer op waterstof willen vertrouwen als energiebron. Zelfs als corrosiebescherming niet zo opwindend klinkt voor leken, het heeft een aanzienlijke invloed omdat jaarlijks tot 4% van de economische output van de wereld door corrosie wordt vernietigd.

In welke gebieden is corrosie een bijzonder groot probleem?

In sommige gebieden is corrosiebescherming al vrij wijdverbreid. Bijvoorbeeld, in de auto-industrie. Vroeger was er een belangrijke vraag bij het kopen van een auto:hoe snel roest hij? Dat behoort nu tot het verleden. Echter, industriële infrastructuren, wolkenkrabbers, bruggen, elektriciteitscentrales of treinen – denk maar aan het spoorwegongeval bij Eschede in 1998 – zijn nog steeds zeer gevoelig voor corrosie. En dit zal zich alleen maar vermenigvuldigen als waterstof de komende tien jaar als energiebron wordt toegevoegd.

Waar zie jij andere mogelijkheden om staal en andere metalen materialen duurzamer te maken?

Ook de elektrificatie van de metaalproductie zal een grote invloed hebben. aluminium, het op één na belangrijkste metallische materiaal na staal voor de vliegtuig- en auto-industrie, is al lang gesynthetiseerd door de elektrolytische reductie van aluminiumerts. Hiervoor is veel stroom nodig, waarvan een deel al wordt gewonnen uit hernieuwbare bronnen zoals waterkracht. Je kunt ook andere metalen produceren, zelfs ijzer, door middel van elektrolyse. Echter, dit is niet de moeite waard vanwege de hoge elektriciteitsprijzen. Globaal genomen, elektrificatie is een van de grootste hefbomen voor de verduurzaming van de primaire productie en verdere verwerking van metalen als de elektriciteit uitsluitend uit hernieuwbare bronnen komt.

Welke voorwaarden zijn nodig om ijzer met elektriciteit te produceren?

De trage uitbreiding van de hoogspanningslijnen voor groene stroom moet eindelijk een versnelling hoger schakelen. Omdat duidelijk moet worden vermeld dat in regio's als het Ruhrgebied, waar ijzer wordt geproduceerd, je zult nog vele jaren moeten wachten op een aansluiting op een groene stroomvoorziening die voldoende is voor dergelijke industrieën, zoals een blik op de homepage van het Federale Netwerkagentschap laat zien. In aanvulling, marktschattingen door het Wuppertal Instituut, bijvoorbeeld, laten zien dat het tot 20 jaar kan duren voordat volledig elektrische processen concurrerend worden.

Voor de staalindustrie, echter, dit zou betekenen dat het van de hoogovenproductie zou moeten overstappen op volledig nieuwe processen. Is dat realistisch?

Zelfs voor afzonderlijke onderdelen van geïntegreerde staalfabrieken en aluminiumsmelterijen, de investeringskosten zijn zo hoog dat de industrie het zich niet kan veroorloven om ze elke tien jaar opnieuw op te bouwen. aanvankelijk, echter, de hoogovens kunnen zelfs worden gelaten zoals ze zijn. De industrie kan de koolstof vervangen voor reductie (d.w.z. cokes, steenkool, biomassa, en plastic afval) met tot 20% waterstof, welke zou, natuurlijk, moeten worden opgewekt uit water met behulp van regeneratieve elektriciteit. En omdat de staalindustrie goed is voor ongeveer 6% van de totale CO .-uitstoot in de wereld 2 uitstoot, dit zou een behoorlijke impact hebben. Deze processen worden al op meerdere plekken in de wereld getest. Ook kan de industrie op middellange termijn de productie omschakelen naar directe reductie. Het proces omvat het vullen van korrelvormige oxidepellets (zoals die door mijnen worden geleverd na de verwerking van erts) als vaste stoffen in een oven en deze direct om te zetten met methaan. Dat gebeurt al lang in landen waar methaan betaalbaar is. Dit proces heeft als voordeel dat de planten, in principe, worden omgezet in maximaal 100% waterstof.

Dus wanneer wordt ijzer gesmolten met waterstof?

Het volledig op waterstof gebaseerde proces zal 10 tot 12 jaar nodig hebben voordat het op de markt kan worden gebracht. Geschat wordt dat ze ca. 30% duurder dan de huidige hoogovenproductie. en de CO 2 prijsstijging is nog niet volledig vastgesteld. Het kan dus zijn dat over 10 jaar, een verhoging van 30% zal een concurrerende marktprijs zijn als dienovereenkomstig minder duurzame concurrerende materialen van buiten de EU aan vergelijkbare voorwaarden worden onderworpen. De slechtste van alle oplossingen zou zijn dat de metaalproductie uit Europa verdwijnt en dat we niet-duurzame metalen kopen van landen buiten de EU. Europa heeft behoefte aan een onafhankelijke en duurzame metaalproducerende en verwerkende industrie, niet in de laatste plaats omdat het zo'n 400 miljard euro per jaar genereert.

Welk belang zou de industrie in landen als Duitsland kunnen hebben bij het inruilen van fabrieken voor directe reductiefabrieken?

Aan de ene kant, de staalindustrie kan ijzer produceren in een CO 2 -gereduceerde manier. Bedrijven zien hier nu al de noodzaak van in omdat ze kunnen inschatten dat de kosten de komende jaren zullen stijgen door CO 2 prijsstelling en omdat autofabrikanten, bijvoorbeeld, hopen een steeds groter deel van de CO . te gebruiken 2 -verminderd staal in de toekomst. Anderzijds, de directe reductie stelt bedrijven ook in staat flexibeler te worden. Een hoogoven moet continu draaiende worden gehouden. Anders, het zal kapot gaan. Met ovens voor directe reductie, bedrijven kunnen zich veel flexibeler aanpassen aan de markt en staal produceren in verschillende kwaliteiten. We zijn ook verbaasd dat de staalindustrie de omschakeling naar dergelijke fabrieken al op grote schaal wereldwijd plant en voorbereidt. Enkele bestaande installaties worden al omgebouwd op waterstof. In de nieuwe jaren, de metaalindustrie zal een van de grootste omwentelingen in de geschiedenis ondergaan. Al meer dan 3500 jaar, ijzer is (in principe) met hetzelfde reductieproces geproduceerd.

Welke politieke randvoorwaarden moeten er worden gecreëerd om de metaalproductie te verduurzamen?

Bij het nemen van politieke beslissingen, we zouden, in elk geval, analyseren hoe wetgevende maatregelen zoals subsidies of verboden de CO . beïnvloeden 2 evenwicht over volledige levenscycli. Bijvoorbeeld, als je veel geld hebt gepompt om staal volledig elektrolytisch te produceren, het zou geweldig klinken. Echter, een blik op de elektriciteitsmix laat zien dat, net als bij de elektrische auto, er is nog 25% bruinkoolelektriciteit. Dan hebben we niets gewonnen. Ook over duurzaamheid moet op een duurzame manier worden nagedacht. Het heeft geen zin om te pronken.

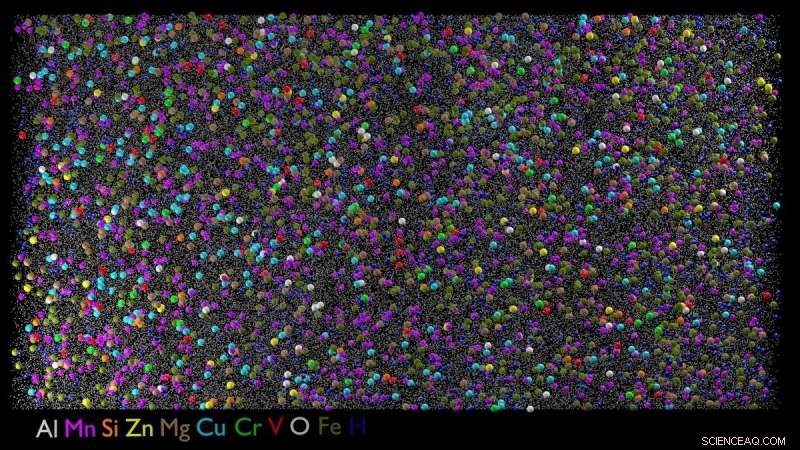

De sporen van recycling:drankblikjes zijn gemaakt van de legering die wordt getoond in deze atoommaantomografie. Naast aluminium en mangaan, het kan ook kleinere hoeveelheden ijzer bevatten, koper, silicium en zink. Nadat 90 procent van het materiaal per soort is gerecycled, het bevat ook sporen van andere elementen, inclusief vanadium en chroom. Aangezien deze legering al veel verschillende elementen bevat, de Max Planck-onderzoekers in Düsseldorf onderzoeken daarmee of het ook andere elementen als onzuiverheden kan verdragen en of het ook in gerecyclede vorm kan worden gebruikt voor dakpannen en andere bouwtoepassingen. In atoommaantomografie, atomen van een monster worden afzonderlijk verwijderd en geanalyseerd. Het resultaat is het beeld waarin de atomen van het hoofdbestanddeel aluminium verschijnen als kleine grijze stippen, alle andere elementen als grotere gekleurde stippen. Krediet:MPI für Eisenforschung

Volgens u, waar zouden wettelijke voorschriften zinvol zijn?

Bijvoorbeeld, in stimulansen voor gesloten schrootkringlopen in de industrie. Ik zal u een voorbeeld geven:er zijn enkele autofabrikanten die al voornamelijk aluminium auto's in het premiumsegment produceren en, in sommige gevallen, verwerken tot 300, 000 ton aluminium per jaar. Echter, wanneer de componenten uit het plaatwerk worden geponst, tot 45% van het materiaal gaat verloren. Nu zou je denken dat ze hun eigen schroot zouden verzamelen. Want als het aluminium zo puur is, het is als contant geld in de hand. Maar slechts een paar bedrijven doen dit consequent. Bijvoorbeeld, hier in de EU. Anders is het voor veel bedrijven nog steeds veel goedkoper om nieuw materiaal op de markt te kopen in plaats van gesloten schrootkringlopen op te zetten. En het meeste schroot is ook al gemengd, waardoor de waarde tot een tiende wordt teruggebracht. Bijvoorbeeld, het creëren van fiscale prikkels voor gescheiden afvalcycli in een vroeg stadium zou veel meer doen dan alleen koffiecapsules of folieverpakkingen inzamelen, die wij als consumenten produceren. Dat wil niet zeggen dat we ons geen zorgen moeten maken over hen. Maar vergeleken met industrieel afval, het is een kwestie van decimalen.

Welke onderzoeksbehoeften zie je voor duurzame metalen materialen?

Momenteel, veel verschillende legeringen worden in veel producten gebruikt omdat ze allemaal een speciale eigenschap hebben. aanvankelijk, we kijken welke elementen in legeringen voorkomen bij een bepaalde hoeveelheid schroot. Bijvoorbeeld, je vindt het extreem dure neodymium van de elektromotoren van raamopeners en dergelijke al in het gerecyclede aluminium dat tegenwoordig in auto's wordt gebruikt, omdat ze niet worden gescheiden voordat ze zijn omgesmolten. We vinden dus meer dan 20 elementen in legeringen die we niet eerder hadden. We onderzoeken hoe dergelijke onzuiverheden de eigenschappen van legeringen veranderen. We hopen te ontdekken hoe onzuiver een materiaal kan zijn en toch zijn doel kan vervullen. Als we wetenschappelijk kunnen bewijzen dat een materiaal minder zuiver kan zijn, we kunnen het schrootgehalte verhogen en zo de CO . enorm verminderen 2 voetafdruk.

Kan schroot van de ene industrie worden gerecycled in een andere?

We onderzoeken dergelijke mogelijkheden. We kijken systematisch waar veel materiaal wordt verbruikt en of we legeringen kunnen maken die meer onzuiverheden kunnen verdragen. Bijvoorbeeld, we hebben geconstateerd dat de bouwsector steeds meer aluminiumlegeringen gebruikt die verband houden met de aluminium-mangaanlegering van drankblikjes voor dakpannen, bekleding, dragende elementen, liften, en dergelijke. In het geval van blikjes, het aandeel recycling en dus de hoeveelheid onzuiverheden is al behoorlijk hoog, omdat de legering relatief goedaardig is en niet veel hoeft te kunnen. We willen nu onderzoeken of het blik schroot, die veel landen in grotere hoeveelheden produceren dan in Duitsland, kan ook voor bouwdoeleinden worden gebruikt.

Wat is de tweede stap voor onderzoek?

We are trying to reduce the number of alloys and develop a kind of unitary alloy. This would be much better to recycle because much less sorting would be required. Tot nu, the specialization of materials has always been obtained at the price of a chemical change:Material scientists fiddle with the chemical composition until the fender, aircraft component, or turbine gets better. We would like to reduce this extreme diversification of varieties, which makes recycling difficult. A specific example:a car manufacturer could demand that a steel or aluminum producer use only two alloys instead of five, all of which have been perfected to impart a certain property such as strength or surface quality.

How could the diversity of alloys be limited?

The fundamental question here is whether we can achieve diversification not only through chemical composition but also primarily through changes in the micro- and nanostructure. This has traditionally worked well with metals. Echter, you must invest a lot more effort in the production in order to achieve a certain size and orientation of the crystals (as an example). This approach shifts the basic approach of material production from materials chemistry to metal physics.

How many alloys do you expect would remain?

Bijvoorbeeld, if you purchase an aluminum alloy today, you can choose between up to 280 alloys that can do anything that aluminum should be able to do. But if you look at what is really sold in large quantities, there are only 50 or 60 alloys left. And if you take a closer look at exactly what these alloys are supposed to achieve, you might end up with only 20 or 30 alloys. Natuurlijk, that's just a rough estimate.

The CO 2 emissions of the metal industry could also be reduced by using less material. Do you see possibilities to make car bodies lighter, for example?

First of all:cars have become bigger and heavier in the past decades, partly because of additional equipment such as air conditioning, wiring, or on-board computers, which are considered the minimum standard today. And of course the situation is quite extreme with electric vehicles in which the battery alone weighs up to 800 kg. But you could add another 200 or 300 kg if the bodies hadn't already become much lighter because the alloys were getting harder and harder. Hoe dan ook, the competition among material manufacturers is still continuing to see who can supply the strongest steels and aluminum alloys. Because we are still at only about one tenth of the theoretically possible strength of these materials. So there is still a lot of research to be done to bring the materials to their physical limits.

Perhaps you as a metal researcher are not the right addressee for the next question. Nevertheless:would it make sense to replace metallic materials with plastics in some places?

You really are asking the wrong person. In feite, polymer materials with carbon fibers have been propagated time and again for car bodies. But in terms of the ecological balance, this is really nonsense. The production of carbon fibers requires an extremely high amount of energy and releases large amounts of CO 2 . And in the end, you can only throw most of these materials into the waste incineration plant. It is often stated that these polymer-based materials can be recycled. But you can really only chop them up and make mats out of them. metalen, anderzijds, can be recycled infinitely often, provided that the scrap is collected by type, the effect of impurities is understood and controlled, and the variety of alloys used is reduced. And lightweight magnesium components already come very close to polymer components in terms of weight but are completely recyclable.

Fruitig met een vleugje schimmel:hoe schimmelinfecties het aroma van wijn veranderen

Fruitig met een vleugje schimmel:hoe schimmelinfecties het aroma van wijn veranderen Elektromagnetische stralingsbeschermingsschermen ontwikkeld

Elektromagnetische stralingsbeschermingsschermen ontwikkeld SMART:gezichtsherkenning voor moleculaire structuren

SMART:gezichtsherkenning voor moleculaire structuren Nieuw algoritme zorgt voor snellere, diervrije chemische toxiciteitstesten

Nieuw algoritme zorgt voor snellere, diervrije chemische toxiciteitstesten Nieuwe manieren om plantaardige medicijnen te maken in de ruimte en op aarde

Nieuwe manieren om plantaardige medicijnen te maken in de ruimte en op aarde

Hoofdlijnen

- Wat zijn de vier rollen die DNA in cellen moet spelen?

- Wetenschappers onderzoeken de gevolgen voor de nationale veiligheid van genbewerking

- Wisseling van de wacht - onderzoek werpt licht op hoe planten ademen

- Expeditie om de zuidelijke rechtse walvissen rond Zuid-Georgië te controleren op gezondheid

- Wat zijn de voordelen van Ribosomes?

- Wat is een gemakkelijke manier om spieren in het menselijk lichaam te onthouden?

- Computerprogramma detecteert verschillen tussen menselijke cellen

- Er wordt een verrassende nieuwe vlindervis beschreven uit de Filippijnse schemerzone en tentoonstelling

- Inspanningen om zeeschildpadden te redden zijn een wereldwijd succesverhaal op het gebied van natuurbehoud:wetenschappers

- Wetenschappers vinden groene schat - zij het roestig - in de bodem

- Nieuwe ultrasnelle methode om antibioticaresistentie te bepalen

- Diffusie & osmose Lesactiviteiten

- Wetenschappers vinden potentiële ziektebestrijdende kernkoppen verborgen in bacteriën

- Bepaling van de kristalstructuur van een DNA-gestabiliseerd zilveren nanocluster

Tech moet worden behandeld als tabak, zegt Facebook-klokkenluider

Tech moet worden behandeld als tabak, zegt Facebook-klokkenluider Vertrouwen op karma:onderzoek verklaart waarom verontwaardiging meestal niet tot revolutie leidt

Vertrouwen op karma:onderzoek verklaart waarom verontwaardiging meestal niet tot revolutie leidt Nieuw functioneel inzicht in eiwitcomplex, mogelijk nieuw doelwit voor antibiotica

Nieuw functioneel inzicht in eiwitcomplex, mogelijk nieuw doelwit voor antibiotica De nabijheid die telt:hoe nabijheid de weerstand van grafeen beïnvloedt

De nabijheid die telt:hoe nabijheid de weerstand van grafeen beïnvloedt 11, 000 wetenschappers waarschuwen:klimaatverandering gaat niet alleen over temperatuur

11, 000 wetenschappers waarschuwen:klimaatverandering gaat niet alleen over temperatuur NASA begint met het laatste ijsonderzoek in de lucht

NASA begint met het laatste ijsonderzoek in de lucht Simulaties voorspellen platte vloeistof

Simulaties voorspellen platte vloeistof Milieuvriendelijke seismische technologieën zullen bijdragen aan duurzame mijnexploratie

Milieuvriendelijke seismische technologieën zullen bijdragen aan duurzame mijnexploratie

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | Italian |

-

Wetenschap © https://nl.scienceaq.com