Wetenschap

De stijfste poreuze lichtgewicht materialen ooit

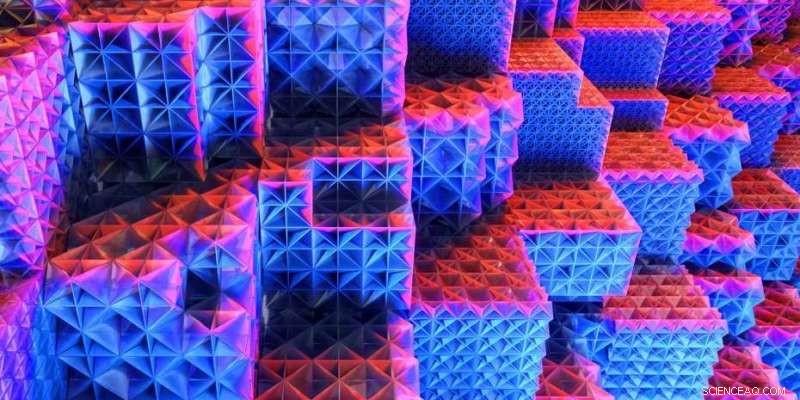

Plaatroosters zullen het ontwerp bij uitstek zijn voor toekomstige lichtgewicht poreuze materialen. Krediet:ETH Zürich / Marc Day

Onderzoekers van ETH hebben een familie van architecturen ontwikkeld en vervaardigd die de stijfheid van poreuze lichtgewicht materialen maximaliseert. Het is praktisch onmogelijk om stijvere ontwerpen te ontwikkelen.

3D-printen en andere additieve productietechnieken maken het mogelijk om materialen te vervaardigen met interne structuren van voorheen onvoorstelbare complexiteit. Dit is interessant voor lichtgewicht constructies, te, omdat het de ontwikkeling mogelijk maakt van materialen met een zo hoog mogelijk aandeel aan binnenruimten (om de materialen zo licht mogelijk te maken) maar tegelijkertijd zo robuust mogelijk zijn. Om dit te bereiken, moeten de interne structuren intelligent worden georganiseerd voor maximale efficiëntie.

Een onderzoeksteam van ETH Zürich en MIT onder leiding van Dirk Mohr, Hoogleraar Computational Modeling of Materials in Manufacturing, heeft materiaalarchitecturen ontwikkeld en gefabriceerd die in alle drie de dimensies even sterk zijn, en die tegelijkertijd extreem stijf zijn.

Het is mogelijk om wiskundig te bepalen hoe stijf materialen met interne holtes theoretisch kunnen worden; Het is aangetoond dat Mohr's structuren extreem dicht bij deze theoretische maximale stijfheid komen. In andere woorden, het is praktisch onmogelijk om andere materiaalstructuren te ontwikkelen die stijver zijn voor het gegeven gewicht.

Platen die spanten vervangen

Kenmerkend voor het ontwerp is dat de stijfheid in het interieur van het materiaal wordt bereikt door plaatroosters in plaats van spanten.

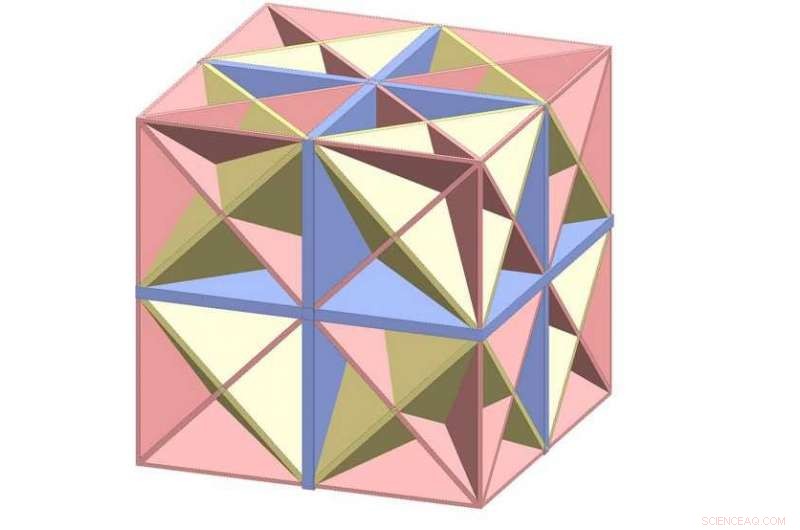

Deze structuur is een van de stijfste ooit. Krediet:Tancogne-Dejean T et al. Geavanceerde materialen 2018

"Het truss-principe is heel oud; het wordt al lang gebruikt voor vakwerkhuizen, stalen bruggen en stalen torens, zoals de Eiffeltoren.

We kunnen door vakwerkroosters kijken, daarom worden ze vaak gezien als ideale lichtgewicht constructies, ", zegt professor Mohr. "Echter, met behulp van computerberekeningen, theoretische en experimentele metingen, we hebben nu een nieuwe familie van plaatroosterstructuren ontwikkeld die tot drie keer stijver zijn dan vakwerkroosters van hetzelfde gewicht en volume" (zie kader.) En het is niet alleen de stijfheid (weerstand tegen elastische vervorming) van deze structuren die theoretische maximale waarden benadert:hun sterkte (weerstand tegen onomkeerbare vervorming) doet, te.

De ETH-onderzoekers ontwikkelden deze roosters in eerste instantie op de computer, het berekenen van hun eigenschappen in het proces. Vervolgens produceerden ze ze op micrometerschaal van plastic via 3D-printing. Mohr benadrukt, echter, dat de voordelen van dit ontwerp universeel toepasbaar zijn - voor alle samenstellende materialen en ook op alle lengteschalen, van heel klein (nanometergroot) tot heel groot.

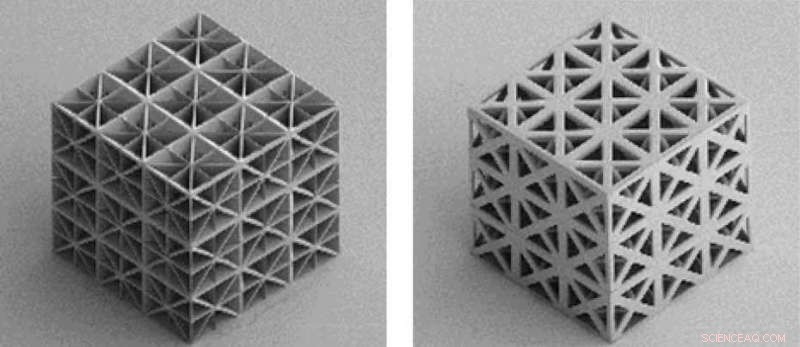

Voorbeeld van additief vervaardigd polymeer plaatrooster (links) en een truss-rooster (rechts). De kubus aan de linkerkant is opgebouwd uit platen van slechts 2 micrometer dik. Beide kubussen hebben een randlengte van 0,2 millimeter. Krediet:Tancogne-Dejean T et al. Geavanceerde materialen 2018

Hun tijd vooruit

Mohr en zijn onderzoeksteam zijn hun tijd vooruit met deze nieuwe roosters:momenteel fabricage met 3D-printen is nog relatief duur. "Als dit soort roosters tegenwoordig additief van roestvrij staal zouden worden gemaakt, ze zouden per gram evenveel kosten als zilver, ", zegt Mohr. "Maar de doorbraak zal komen wanneer additive manufacturing-technologieën klaar zijn voor massaproductie. lichtgewicht constructie, waarvan de huidige kosten het praktische gebruik ervan beperken tot vliegtuigbouw en ruimtevaarttoepassingen, zou dan ook kunnen worden gebruikt voor een breed scala aan toepassingen waarbij gewicht een rol speelt.” Naast het lichter maken van constructies, de talrijke holtes verminderen ook de hoeveelheid benodigde grondstoffen, en dus ook de materiaalkosten.

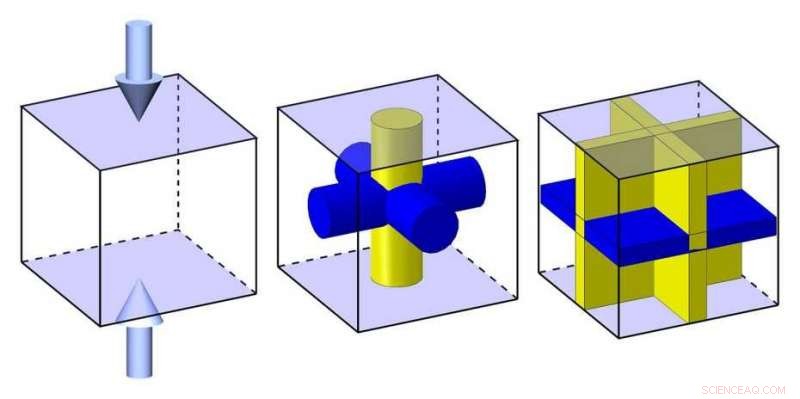

Als het gaat om het weerstaan van belastingen in alle drie de dimensies (van boven of onder, links of rechts, en voor of achter), plaatroosters hebben een duidelijk voordeel ten opzichte van vakwerkroosters. Het volgende gedachte-experiment helpt om dit te begrijpen:Stel je twee kubussen voor met zeer dunne buitenmuren. Binnenin zitten stutten om te voorkomen dat de kubussen worden samengedrukt wanneer externe druk wordt uitgeoefend. Een kubus maakt gebruik van spanten, en de andere, platen (zie afbeelding). In beide gevallen, het materiële volume, en dus het gewicht van de binnenstructuur, identiek is. Als er van bovenaf een kracht wordt uitgeoefend op de vakwerkconstructie (midden), een van de drie stuts (geel) draagt deze kracht. De andere twee stutten (blauw) dragen niet bij aan de stabiliteit, maar ze zijn nodig voor het geval de kracht uit een andere richting komt. Indien, in tegenstelling tot, kracht wordt van bovenaf op het plaatrooster (rechts) uitgeoefend, twee van de drie platen dragen bij aan de stabiliteit (de gele). Deze vorm maakt veel beter gebruik van de interne stutten, dus is efficiënter. Krediet:ETH Zürich

Er is geen limiet aan de potentiële toepassingen, zegt Mohr. Medische implantaten, laptopbehuizingen en ultralichte voertuigconstructies zijn slechts drie van de vele mogelijke voorbeelden. "Wanneer de tijd rijp is, zodra lichtgewicht materialen op grote schaal worden vervaardigd, "Mohr zegt, "deze periodieke plaatroosters zullen het ontwerp van keuze zijn."

Een nieuwe strategie om 2-D anorganische materialen te synthetiseren die in condensatoren worden gebruikt, batterijen, en composieten

Een nieuwe strategie om 2-D anorganische materialen te synthetiseren die in condensatoren worden gebruikt, batterijen, en composieten AI-implicaties:model van ingenieurs legt basis voor apparaat voor machine learning

AI-implicaties:model van ingenieurs legt basis voor apparaat voor machine learning Een nieuw idee verbindt de synthese van klei en de oorsprong van het metabolisme

Een nieuw idee verbindt de synthese van klei en de oorsprong van het metabolisme Fosfor:350 jaar na zijn ontdekking, dit vitale element raakt op

Fosfor:350 jaar na zijn ontdekking, dit vitale element raakt op Synthetische brandstoffen kunnen de ecologische voetafdruk verkleinen

Synthetische brandstoffen kunnen de ecologische voetafdruk verkleinen

Hoofdlijnen

- Waarom heeft een regenworm een gesloten bloedsomloop?

- Overeenkomsten en verschillen tussen osmose en diffusie

- Gentherapie biedt langdurige behandeling voor muizen met diabetes

- Geautomatiseerde biologie, of hoe je een populatie cellen kunt besturen met een computer

- Anabolisch versus katabolisch (celmetabolisme): definitie en voorbeelden

- Een parasiet volgen die vissen verwoest

- Glimlachende menselijke gezichten zijn aantrekkelijk voor honden - dankzij oxytocine

- Waarom het zo goed voelt om bang te zijn

- Is diepgevroren kabeljauw net zo lekker als vers?

- Chemie:toegang tot verboden ringen

- Database voor stegananalyse van forensisch bewijs

- Onderzoekers ontwikkelen op papier gebaseerde arrays van 3D-tumormodellen met hoge doorvoer

- Chemici ontwikkelen een nieuwe manier om antibioticaresistente infecties te behandelen

- Onderzoekers ontwikkelen methode die sterkere, meer plooibare metalen

Onderzoek onthult omvang van door technologie gefaciliteerd misbruik in Australië

Onderzoek onthult omvang van door technologie gefaciliteerd misbruik in Australië Mobiele technologie gebruiken om het impactpotentieel van landbouwinterventies te begrijpen

Mobiele technologie gebruiken om het impactpotentieel van landbouwinterventies te begrijpen Drones helpen bij het kalibreren van radiotelescoop in Brookhaven Lab

Drones helpen bij het kalibreren van radiotelescoop in Brookhaven Lab Beperking van het verlies van satellietgegevens door gebruik te maken van CubeSat remote sensing-technologie

Beperking van het verlies van satellietgegevens door gebruik te maken van CubeSat remote sensing-technologie Onderzoekers ontdekken nieuwe bron van mierenzuur boven de Stille Oceaan, Indische oceanen

Onderzoekers ontdekken nieuwe bron van mierenzuur boven de Stille Oceaan, Indische oceanen Rosetta-gegevens onthullen proces achter van kleur veranderende kameleonkomeet

Rosetta-gegevens onthullen proces achter van kleur veranderende kameleonkomeet Wat zijn de gevaren van methaangas?

Wat zijn de gevaren van methaangas?  Wanneer de wereld verandert onder de voeten van politieke wetenschappers

Wanneer de wereld verandert onder de voeten van politieke wetenschappers

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com