Wetenschap

Een langverwachte modernisering van keramische productiemethoden

Duizenden jaren nadat het keramische productieproces was uitgevonden, er is eindelijk een nieuwe oplossing ontwikkeld, met een grote potentiële impact op de productiekosten, percentages afgekeurde producten en de algemene duurzaamheid van de sector.

Keramiek was een van de eerste materialen die onze voorouders onder de knie hadden en transformeerden in keramische tegels, aardewerk en bakstenen. Met al deze opgebouwde knowhow - de eerste menselijke en dierlijke beeldjes gemaakt van klei verschenen rond 24000 voor Christus - zou je kunnen denken dat de huidige keramiekproducenten goed geoliede processen gebruiken met minimaal tot geen verlies of defecten.

De waarheid is, we zijn er ver vandaan. In plaats van te verbeteren met de tijd en ervaring, de manier waarop keramiek wordt geproduceerd is niet veel veranderd. Ze worden nog steeds verkregen door een proces dat vorming wordt genoemd, waarbij anorganische poeders, met of zonder water, worden gevormd tot het gewenste product - gevolgd door bakken op hoge temperatuur, typisch boven 1 000 °C.

"Beide stappen zijn cruciaal voor de mechanische eigenschappen en kwaliteit van het eindproduct, maar zelfs vandaag de keramische verwerking en het ontwerp zijn in wezen gebaseerd op trial-and-error, " zegt prof. Andrea Piccolroaz, coördinator van het CERMAT2-project (Nieuwe keramische technologieën en nieuwe multifunctionele keramische apparaten en structuren). "Het gevolg van deze aanpak is een extreem hoog aantal afwijzingen, wat niet alleen een impact heeft op de productiekosten, maar ook op de duurzaamheid van de keramische industrie. Het is niet zo verwonderlijk dat de keramiekindustrie een van de meest energieverslindende is, en het is verantwoordelijk voor een groot deel van de uitstoot van broeikasgassen en verontreinigende stoffen."

CERMAT2 streeft naar niet minder dan een revolutie, een die ervoor zorgt dat de keramiekindustrie afstand neemt van haar traditionele manieren om een meer rationele en wetenschappelijke benadering te volgen. Deze aanpak, gebaseerd op geavanceerde niet-lineaire mechanische modellering, zou een mathematische constitutieve modellering van keramische materialen inhouden, experimentele analyse, karakteriseren, en numerieke simulatie met de eindige-elementenmethode. Het doel? Optimalisatie van het ontwerp door het gebruik van Virtual Prototyping – waarbij het ontwerp in silico wordt gevalideerd met behulp van computerondersteunde engineeringsoftware zonder gebruik te maken van een fysiek prototype.

"We hebben deze methode met succes ontwikkeld, en we hebben nu de numerieke routines en software voor het optimale ontwerp van keramische materialen geleverd aan onze industriële partners, " Prof. Piccolroaz enthousiast. "Dit is niet alleen een vooruitgang in onze kennis van keramische materialen, maar ook een stap voorwaarts in het mechanisch ontwerpen van keramiek."

Voor industrieën die hun werkwijze willen veranderen, Prof. Piccolroaz belooft een aanzienlijke verlaging van de productiekosten dankzij het gebruik van virtual prototyping. Verder, softwaretools die in het kader van het project zijn ontwikkeld, zullen het mogelijk maken om de mechanische eigenschappen van de uiteindelijke stukken te voorspellen, die naar verwachting een grote impact zal hebben op het minimaliseren van defecten en dus het verminderen van uitval.

CERMAT2 werd voltooid in oktober 2017, maar sindsdien gaat het werk door. Een van de doelstellingen van het project was het opleiden van een nieuwe generatie jonge onderzoekers in geavanceerde niet-lineaire vaste mechanica en numerieke implementatie, met toepassingen in de keramische productie. Sommige van deze onderzoekers hebben al een succesvolle start-up opgezet met als doel de CERMAT2-methoden uit te breiden en te verspreiden over de keramische industrie. "We zullen de samenwerking met hen voortzetten om van onze nieuwe technologie de nieuwe standaard voor keramische productie te maken, ’ concludeert prof. Piccolroaz.

Het potentieel van flexibele OLED's als innovatief oppervlaktemateriaal

Het potentieel van flexibele OLED's als innovatief oppervlaktemateriaal Waterstofalarm voor waterstoflekdetectie op afstand

Waterstofalarm voor waterstoflekdetectie op afstand Ei-osmose-experimenten met gedestilleerd water en zout water

Ei-osmose-experimenten met gedestilleerd water en zout water Mangaan kan eindelijk het katalysatorprobleem van waterstofbrandstofcellen oplossen

Mangaan kan eindelijk het katalysatorprobleem van waterstofbrandstofcellen oplossen Hoe het milieu te helpen:Zet bakolie om in hernieuwbare brandstoffen

Hoe het milieu te helpen:Zet bakolie om in hernieuwbare brandstoffen

Hoofdlijnen

- Structurele inzichten in processen op DNA-schadeplekken

- Een DNA-model maken met behulp van pijpreinigers

- Wat wordt het genoemd als bacteriën zich in twee cellen verdelen?

- Wetenschappers vinden bewijs van onze beste vrienden, honden, op dezelfde manier aangepast aan malaria in Afrika

- Gerst is de smaak van de maand, aangezien nieuwe studie het eeuwenoude brouwdebat beslecht

- Menselijke schedelgroei

- Gekapte tropische regenwouden ondersteunen nog steeds de biodiversiteit, zelfs als de hitte aan staat

- Gevolgen van de microscoop op Science

- S-fase: wat gebeurt er tijdens deze subfase van de celcyclus?

- Burgerwetenschappers ontwerpen gloednieuwe eiwitten

- Doorbraak in elektrolyse kan het waterstofvraagstuk oplossen

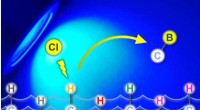

- Dankzij een nieuwe benadering in de organische chemie kan boor met hoge precisie aan moleculen worden toegevoegd

- Beste prestaties van organisch materiaal voor lithiumbatterijanode met behulp van materiaalinformatica

- Eerste gedetailleerde blik op cruciaal enzym bevordert kankeronderzoek

Overstromingsopkopen komen onevenredig ten goede aan de blankste risicowijken in steden

Overstromingsopkopen komen onevenredig ten goede aan de blankste risicowijken in steden Hoe sushi werkt

Hoe sushi werkt  Team maakt doorbraak in het begrijpen van zeldzame door bliksem geactiveerde gammastraling

Team maakt doorbraak in het begrijpen van zeldzame door bliksem geactiveerde gammastraling Nieuw onderzoek wil de efficiëntie van ruimtereizen optimaliseren

Nieuw onderzoek wil de efficiëntie van ruimtereizen optimaliseren EPA stelt mijnbedrijf in staat vergunningen te verkrijgen in de buurt van de baai van Alaska

EPA stelt mijnbedrijf in staat vergunningen te verkrijgen in de buurt van de baai van Alaska Voor blinde gamers, gelijke toegang tot racegames

Voor blinde gamers, gelijke toegang tot racegames De omgeving scherp in de gaten houden vanuit de ruimte

De omgeving scherp in de gaten houden vanuit de ruimte Uit onderzoek blijkt dat het brandstofverbruik van een auto kan worden geannuleerd bij uw volgende aankoop van een auto

Uit onderzoek blijkt dat het brandstofverbruik van een auto kan worden geannuleerd bij uw volgende aankoop van een auto

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Portuguese | German | Dutch | Danish | Norway | Italian | Spanish | Swedish |

-

Wetenschap © https://nl.scienceaq.com