Wetenschap

Direct digitaal:een nieuw gietproces kan de manier waarop complexe metalen onderdelen worden gemaakt, transformeren

Een nieuw metaalgietproces ontwikkeld aan de Universiteit van Californië, Berkeley, zou een revolutie teweeg kunnen brengen in de manier waarop complexe metalen onderdelen worden gemaakt. Bij het proces, dat direct digitaal gieten wordt genoemd, wordt met een 3D-printer een mal voor het onderdeel gemaakt, die vervolgens wordt gevuld met gesmolten metaal. Hierdoor kunnen onderdelen met ingewikkelde vormen en interne kenmerken worden gemaakt die met traditionele gietmethoden moeilijk of onmogelijk te produceren zijn.

Het directe digitale gietproces begint met het maken van een 3D-model van het onderdeel. Dit model wordt vervolgens gebruikt om met een 3D-printer een mal te maken. De mal is gemaakt van keramisch materiaal dat bestand is tegen de hoge temperaturen van gesmolten metaal.

Zodra de mal is gemaakt, wordt deze in een oven geplaatst en verwarmd totdat deze het smeltpunt van het te gieten metaal bereikt. Gesmolten metaal wordt vervolgens in de mal gegoten en het stolt om het onderdeel te vormen. Vervolgens wordt het onderdeel uit de mal gehaald en afgekoeld.

Het directe digitale gietproces heeft een aantal voordelen ten opzichte van traditionele gietmethoden. Ten eerste is het een veel nauwkeuriger proces, waardoor onderdelen met zeer nauwe toleranties kunnen worden gemaakt. Ten tweede is het een veel sneller proces, omdat er geen fysieke mal voor nodig is. Ten derde is het een veelzijdiger proces, omdat het kan worden gebruikt om onderdelen van een grote verscheidenheid aan metalen te maken.

Het directe digitale gietproces bevindt zich nog in de beginfase van ontwikkeling, maar heeft het potentieel om een revolutie teweeg te brengen in de manier waarop complexe metalen onderdelen worden gemaakt. Dit proces zou de productie van onderdelen mogelijk kunnen maken die lichter, sterker en complexer zijn dan ooit tevoren.

Voordelen van direct digitaal casten

* Precisie: Direct digitaal gieten kan onderdelen produceren met zeer nauwe toleranties, wat ideaal is voor toepassingen zoals medische apparatuur en ruimtevaartcomponenten.

* Snelheid: Direct digitaal gieten is een veel sneller proces dan traditionele gietmethoden, omdat er geen fysieke mal voor nodig is. Dit kan tot aanzienlijke kostenbesparingen leiden, vooral bij productieruns met grote volumes.

* Veelzijdigheid: Direct digitaal gieten kan worden gebruikt om onderdelen te maken van een grote verscheidenheid aan metalen, waaronder aluminium, staal en titanium. Dit maakt het een veelzijdig proces dat voor uiteenlopende toepassingen kan worden gebruikt.

* Complexiteit: Direct digitaal gieten kan worden gebruikt om onderdelen te maken met ingewikkelde vormen en interne kenmerken die met traditionele gietmethoden moeilijk of onmogelijk te produceren zijn. Dit opent nieuwe mogelijkheden voor productontwerp en innovatie.

Toepassingen van direct digitaal casten

Direct digitaal casten kan in een breed scala aan toepassingen worden gebruikt, waaronder:

* Medische hulpmiddelen: Direct digitaal gieten kan worden gebruikt om medische apparaten te maken, zoals implantaten, chirurgische instrumenten en protheses.

* Luchtvaartcomponenten: Direct digitaal gieten kan worden gebruikt om lucht- en ruimtevaartcomponenten te maken, zoals motoronderdelen, landingsgestellen en structurele componenten.

* Auto-onderdelen: Direct digitaal gieten kan worden gebruikt om auto-onderdelen te maken, zoals motorblokken, transmissiebehuizingen en ophangingscomponenten.

* Consumentenproducten: Direct digitaal gieten kan worden gebruikt om consumentenproducten zoals sieraden, speelgoed en elektronica te maken.

Het directe digitale gietproces is een veelbelovende nieuwe technologie die het potentieel heeft om een revolutie teweeg te brengen in de manier waarop complexe metalen onderdelen worden gemaakt. Dit proces biedt een aantal voordelen ten opzichte van traditionele gietmethoden, waaronder precisie, snelheid, veelzijdigheid en complexiteit. Naarmate de technologie zich blijft ontwikkelen, zal deze waarschijnlijk in een grote verscheidenheid aan industrieën worden toegepast.

Nieuwe zeolieten-zilverkatalysator verhoogt de oxidatie van formaldehyde bij lage temperaturen

Nieuwe zeolieten-zilverkatalysator verhoogt de oxidatie van formaldehyde bij lage temperaturen Afvalkooldioxide gebruiken om metalen van ertsen te scheiden

Afvalkooldioxide gebruiken om metalen van ertsen te scheiden Hoe Concordes werken

Hoe Concordes werken  Leveren van duurzaam geproduceerde bouwstenen van biomateriaal uit plantaardige grondstoffen

Leveren van duurzaam geproduceerde bouwstenen van biomateriaal uit plantaardige grondstoffen Wetenschappers controleren de elektrische kenmerken van optische geheugenapparaten

Wetenschappers controleren de elektrische kenmerken van optische geheugenapparaten

Is er een groen ontwaken in China?

Is er een groen ontwaken in China? Hoe van het land te leven... in een grote Amerikaanse stad

Hoe van het land te leven... in een grote Amerikaanse stad Spoedeisende atmosferische geo-engineering zou de oceanen niet redden

Spoedeisende atmosferische geo-engineering zou de oceanen niet redden  Een jaar verder, Caribische eilanden dragen littekens van orkaan Irma

Een jaar verder, Caribische eilanden dragen littekens van orkaan Irma Onderzoekers bestuderen hoe levenslange milieuactivisten willen dat hun stoffelijk overschot na hun dood wordt behandeld

Onderzoekers bestuderen hoe levenslange milieuactivisten willen dat hun stoffelijk overschot na hun dood wordt behandeld

Hoofdlijnen

- Proactieve reacties zijn het meest effectief voor de bestrijding van zeeziekte, blijkt uit onderzoek

- Gezondheidsonderzoekers visualiseren een leven in silico

- Hoe herstellen cellen hun vorm nadat ze zijn blootgesteld aan externe krachten?

- Inheemse vissoorten lopen gevaar na verwijdering van water uit de Colorado-rivier

- Bij-nabootsende kaalvleugelmot zoemt na 130 jaar weer tot leven

- Hoe raciale stereotypen de manier beïnvloeden waarop we communiceren

- Hoe het Alien Hand Syndroom werkt

- 'Vliegende vaccinator':kunnen genetisch gemanipuleerde muggen een nieuwe strategie tegen malaria bieden?

- De COVID-19-pandemie veranderde onze patronen en gedragingen, wat op zijn beurt gevolgen had voor de natuur

- Upconverting nanodeeltjesinkt:onzichtbare QR-codes pakken valse bankbiljetten aan

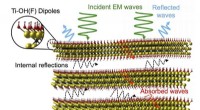

- Onze elektromagnetische vervuiling tegengaan:MXene kan mobiele apparaten beschermen tegen elektromagnetische interferentie

- Goede katten dragen zwart:zwarte nanodeeltjes kunnen een sleutelrol spelen bij fotokatalyse van schone energie

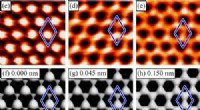

- Nieuwe techniek regelt de overgang van grafiet naar grafeen

- Een nieuwe manier om elektronische apparaten af te koelen, restwarmte terugwinnen

Nanomechanische resonator zelf samengesteld uit nanodeeltjes

Nanomechanische resonator zelf samengesteld uit nanodeeltjes Uit onderzoek blijkt wat ervoor zorgt dat plantenwortels sterk worden

Uit onderzoek blijkt wat ervoor zorgt dat plantenwortels sterk worden  Onderzoek naar hoogenergetische neutrino's geassocieerd met een blazar

Onderzoek naar hoogenergetische neutrino's geassocieerd met een blazar Koraalriffen nabij de evenaar minder getroffen door opwarming van de oceaan

Koraalriffen nabij de evenaar minder getroffen door opwarming van de oceaan NASA kijkt naar de grote waterdampconcentratie van orkaan Rosas

NASA kijkt naar de grote waterdampconcentratie van orkaan Rosas Nieuw algoritme kan helpen bij het vinden van nieuwe fysica - inverse methode neemt golffuncties en lost op voor Hamiltonianen

Nieuw algoritme kan helpen bij het vinden van nieuwe fysica - inverse methode neemt golffuncties en lost op voor Hamiltonianen How Does Snow Form?

How Does Snow Form?  Bijen? Alsjeblieft. Deze planten zetten mieren aan het werk

Bijen? Alsjeblieft. Deze planten zetten mieren aan het werk

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com