Wetenschap

Schaalbaar productieproces spoelt stroken grafeen uit voor gebruik in ultradunne membranen

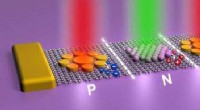

Een nieuw productieproces produceert stroken grafeen, op grote schaal, voor gebruik in membraantechnologieën en andere toepassingen. Krediet:Christine Daniloff, MIT

MIT-ingenieurs hebben een continu productieproces ontwikkeld dat lange stroken hoogwaardig grafeen produceert.

De resultaten van het team zijn de eerste demonstratie van een industriële, schaalbare methode voor het vervaardigen van hoogwaardig grafeen dat is afgestemd op gebruik in membranen die een verscheidenheid aan moleculen filteren, inclusief zouten, grotere ionen, eiwitten, of nanodeeltjes. Dergelijke membranen zouden nuttig moeten zijn voor ontzilting, biologische scheiding, en andere toepassingen.

"Voor meerdere jaren, onderzoekers hebben gedacht aan grafeen als een mogelijke route naar ultradunne membranen, " zegt John Hart, universitair hoofddocent werktuigbouwkunde en directeur van het Laboratorium voor Productie en Productiviteit aan het MIT. "Wij geloven dat dit de eerste studie is die de productie van grafeen heeft afgestemd op membraantoepassingen, waarvoor het grafeen naadloos moet zijn, bedek de ondergrond volledig, en van hoge kwaliteit zijn."

Hart is de hoofdauteur van de krant, die online in het tijdschrift verschijnt Toegepaste materialen en interfaces . De studie omvat eerste auteur Piran Kidambi, een voormalige MIT-postdoc die nu een assistent-professor is aan de Vanderbilt University; MIT-afgestudeerde studenten Dhanushkodi Marappan en Nicholas Dee; Sui Zhang van de Nationale Universiteit van Singapore; Andrey Vyatskikh, een voormalig student aan het Skolkovo Instituut voor Wetenschap en Technologie die nu bij Caltech zit; en Rohit Karnik, een universitair hoofddocent werktuigbouwkunde aan het MIT.

Grafeen laten groeien

Voor veel onderzoekers is grafeen is ideaal voor gebruik in filtratiemembranen. Een enkele laag grafeen lijkt op atomair dunne kippengaas en is samengesteld uit koolstofatomen die zijn verbonden in een patroon dat het materiaal extreem taai en ondoordringbaar maakt voor zelfs het kleinste atoom, helium.

onderzoekers, inclusief de groep van Karnik, hebben technieken ontwikkeld om grafeenmembranen te fabriceren en ze nauwkeurig te doorzeven met kleine gaatjes, of nanoporiën, waarvan de grootte kan worden aangepast om specifieke moleculen uit te filteren. Voor het grootste gedeelte, wetenschappers synthetiseren grafeen via een proces dat chemische dampafzetting wordt genoemd, waarin ze eerst een monster koperfolie verhitten en er vervolgens een combinatie van koolstof en andere gassen op afzetten.

Op grafeen gebaseerde membranen zijn meestal gemaakt in kleine batches in het laboratorium, waar onderzoekers de groeiomstandigheden van het materiaal zorgvuldig kunnen controleren. Echter, Hart en zijn collega's zijn van mening dat als grafeenmembranen ooit commercieel worden gebruikt, ze in grote hoeveelheden moeten worden geproduceerd, tegen hoge tarieven, en met betrouwbare prestaties.

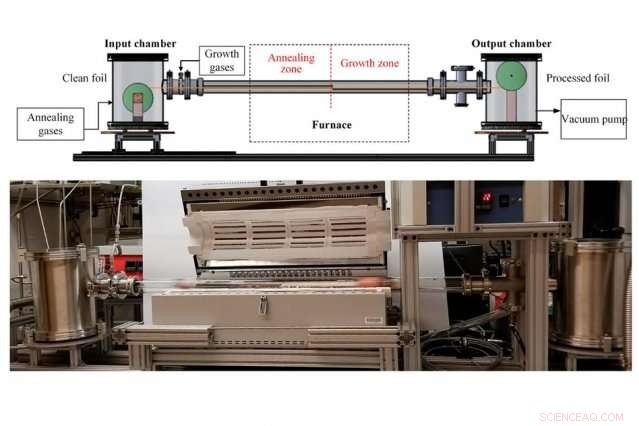

Het proces bestaat uit een "roll-to-roll"-systeem dat een lint van koperfolie van het ene uiteinde afspoelt, die door een oven wordt gevoed. Methaan en waterstofgas worden op de folie afgezet om grafeen te vormen, die vervolgens de oven verlaat en wordt opgerold voor verdere ontwikkeling. Krediet:Massachusetts Institute of Technology

"We weten dat voor industrialisatie, het zou een continu proces moeten zijn, Hart zegt. "Je zou nooit genoeg kunnen maken door alleen stukjes te maken. En membranen die commercieel worden gebruikt, moeten vrij groot zijn - sommige zo groot dat je een posterbreed vel folie in een oven zou moeten sturen om een membraan te maken."

Een fabrieksuitrol

De onderzoekers wilden een end-to-end, start-to-finish productieproces om grafeen van membraankwaliteit te maken.

De opzet van het team combineert een roll-to-roll-benadering - een gebruikelijke industriële benadering voor continue verwerking van dunne folies - met de gebruikelijke grafeenfabricagetechniek van chemische dampafzetting, grafeen van hoge kwaliteit in grote hoeveelheden en in een hoog tempo te produceren. Het systeem bestaat uit twee spoelen, verbonden door een transportband die door een kleine oven loopt. De eerste spoel ontrolt een lange strook koperfolie, minder dan 1 centimeter breed. Als het in de oven komt, de folie wordt eerst door de ene buis gevoerd en dan door de andere, in een "split-zone" ontwerp.

Terwijl de folie door de eerste buis rolt, het verwarmt tot een bepaalde ideale temperatuur, op welk punt het klaar is om door de tweede buis te rollen, waar de wetenschappers in een bepaalde verhouding van methaan en waterstofgas pompen, die op de verwarmde folie worden afgezet om grafeen te produceren.

"Grafeen begint zich te vormen op kleine eilanden, en dan groeien die eilanden samen tot een doorlopend blad, " zegt Hart. "Tegen de tijd dat het uit de oven is, het grafeen moet de folie in één laag volledig bedekken, een soort aaneengesloten pizzabodem."

Als het grafeen de oven verlaat, het wordt op de tweede spoel gerold. De onderzoekers ontdekten dat ze de folie continu door het systeem konden voeren, het produceren van grafeen van hoge kwaliteit met een snelheid van 5 centimeter per minuut. Hun langste run duurde bijna vier uur, waarbij ze ongeveer 10 meter continu grafeen produceerden.

"Als dit in een fabriek was, het zou 24-7 draaien, " zegt Hart. "Je zou grote spoelen met folie doorvoeren, als een drukpers."

Flexible design

Once the researchers produced graphene using their roll-to-roll method, they unwound the foil from the second spool and cut small samples out. They cast the samples with a polymer mesh, or support, using a method developed by scientists at Harvard University, and subsequently etched away the underlying copper.

"If you don't support graphene adequately, it will just curl up on itself, " Kidambi says. "So you etch copper out from underneath and have graphene directly supported by a porous polymer—which is basically a membrane."

The polymer covering contains holes that are larger than graphene's pores, which Hart says act as microscopic "drumheads, " keeping the graphene sturdy and its tiny pores open.

The researchers performed diffusion tests with the graphene membranes, flowing a solution of water, salts, and other molecules across each membrane. They found that overall, the membranes were able to withstand the flow while filtering out molecules. Their performance was comparable to graphene membranes made using conventional, small-batch approaches.

The team also ran the process at different speeds, with different ratios of methane and hydrogen gas, and characterized the quality of the resulting graphene after each run. They drew up plots to show the relationship between graphene's quality and the speed and gas ratios of the manufacturing process. Kidambi says that if other designers can build similar setups, they can use the team's plots to identify the settings they would need to produce a certain quality of graphene.

"The system gives you a great degree of flexibility in terms of what you'd like to tune graphene for, all the way from electronic to membrane applications, " Kidambi says.

Looking forward, Hart says he would like to find ways to include polymer casting and other steps that currently are performed by hand, in the roll-to-roll system.

"In the end-to-end process, we would need to integrate more operations into the manufacturing line, " Hart says. "For now, we've demonstrated that this process can be scaled up, and we hope this increases confidence and interest in graphene-based membrane technologies, and provides a pathway to commercialization."

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

Onderzoekers ontdekken nieuw proces voor ladingsoverdracht en scheiding

Onderzoekers ontdekken nieuw proces voor ladingsoverdracht en scheiding COVID-19 testmethode geeft binnen één seconde resultaat

COVID-19 testmethode geeft binnen één seconde resultaat De kracht van elektriciteitproducerende bacteriën benutten voor programmeerbare biohybriden

De kracht van elektriciteitproducerende bacteriën benutten voor programmeerbare biohybriden Doorbraak metaalionen leidt tot nieuwe biomaterialen

Doorbraak metaalionen leidt tot nieuwe biomaterialen Farmaconutritie:modern medicijnontwerp voor functionele studies

Farmaconutritie:modern medicijnontwerp voor functionele studies

Negatieve effecten van Clear-Cutting

Negatieve effecten van Clear-Cutting  Hoe jarenlang vechten tegen elke bosbrand de westerse megabranden van vandaag heeft aangewakkerd

Hoe jarenlang vechten tegen elke bosbrand de westerse megabranden van vandaag heeft aangewakkerd Waarom de Great Plains zo'n episch weer heeft

Waarom de Great Plains zo'n episch weer heeft Er waren waarschuwingen voor Hong Kong voor tyfoon Mangkhut na aanlanding

Er waren waarschuwingen voor Hong Kong voor tyfoon Mangkhut na aanlanding Agroforestry-systemen kunnen een cruciale rol spelen bij het tegengaan van klimaatverandering

Agroforestry-systemen kunnen een cruciale rol spelen bij het tegengaan van klimaatverandering

Hoofdlijnen

- Vissen krimpen als de temperatuur van de oceaan stijgt

- Waarom is fotosynthese belangrijk voor mensen?

- Kenmerken levende cel

- Ontdekking van circadiane klokken kan de waterefficiëntie in voedselplanten helpen verhogen

- Een 3D-model voor celbiologische projecten bouwen Mitochondria en chloroplast

- Namen van de Enzymen in de Mond & Esophagus

- Middeleeuwse kist levert fascinerend skelet op

- Wat zijn de stappen in de meiose die de variabiliteit verhogen?

- Vier belangrijke typen chromosomen

- Eerste molybdeniet microchip

- Kunnen gemanipuleerde koolstofnanobuisjes helpen om onze watercrisis af te wenden?

- Grafeen uitknijpen is een manier om de warmtegeleiding ervan te regelen, de weg vrijmaken voor het oogsten van restwarmte voor stroom

- Onderzoekers krimpen laser-geïnduceerd grafeen voor flexibele elektronica

- Plasmonics is veelbelovend voor optisch geïnduceerde grafeenelektronica

Wat betekent een natte lente voor het bosbrandseizoen?

Wat betekent een natte lente voor het bosbrandseizoen? Hoe een Schottky-diode

Hoe een Schottky-diode Vraag en antwoord:Gasachtige koeien, lekkende putten en andere avonturen bij het meten van methaan

Vraag en antwoord:Gasachtige koeien, lekkende putten en andere avonturen bij het meten van methaan Online privacy moet verbeteren na de ophef over Facebook-gegevens

Online privacy moet verbeteren na de ophef over Facebook-gegevens What are Imaginary Numbers?

What are Imaginary Numbers?  Hoe u uw online winkelen milieuvriendelijker kunt maken

Hoe u uw online winkelen milieuvriendelijker kunt maken Een knal in LIGO- en Maagd-detectoren signaleert de meest massieve zwaartekrachtgolfbron tot nu toe

Een knal in LIGO- en Maagd-detectoren signaleert de meest massieve zwaartekrachtgolfbron tot nu toe Slimme materialen die in ultrageluid worden gebruikt, gedragen zich vergelijkbaar met water, chemici melden

Slimme materialen die in ultrageluid worden gebruikt, gedragen zich vergelijkbaar met water, chemici melden

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | German | Dutch | Danish | Norway | Italian | Swedish |

-

Wetenschap © https://nl.scienceaq.com