Wetenschap

Multimateriaal 3D-printen produceert complexe objecten, snel

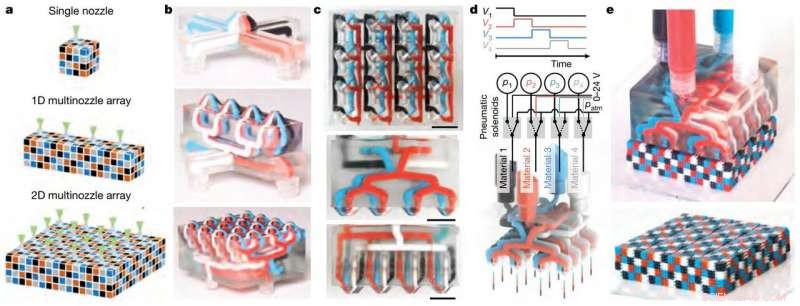

Multimateriaal multinozzle 3D-printkoppen. Credit: Natuur (2019). DOI:10.1038/s41586-019-1736-8

3D-printers zorgen voor een revolutie in de productie door gebruikers in staat te stellen elke fysieke vorm die ze zich kunnen voorstellen on-demand te creëren. Echter, de meeste commerciële printers kunnen slechts objecten van één materiaal tegelijk bouwen en inkjetprinters die in staat zijn om meerdere materialen te printen, worden beperkt door de fysica van druppelvorming. Op extrusie gebaseerd 3D-printen maakt het mogelijk een breed palet aan materialen te printen, maar het proces is extreem traag. Bijvoorbeeld, het zou ongeveer 10 dagen duren om een 3D-object te bouwen met een volume van ongeveer een liter met de resolutie van een mensenhaar en een afdruksnelheid van 10 cm/s met een enkel mondstuk, printkop uit één materiaal. Om hetzelfde object in minder dan 1 dag te bouwen, men zou een printkop moeten implementeren met 16 nozzles die tegelijkertijd printen!

Nutsvoorzieningen, een nieuwe techniek genaamd multimaterial multinozzle 3D (MM3D) printen, ontwikkeld aan Harvard's Wyss Institute for Biologically Inspired Engineering en John A. Paulson School of Engineering and Applied Sciences (SEAS), maakt gebruik van hogesnelheidsdrukkleppen om snelle, continu, en naadloos schakelen tussen maximaal acht verschillende afdrukmaterialen, waardoor het creëren van complexe vormen in een fractie van de tijd die momenteel nodig is, mogelijk is met printkoppen die variëren van een enkel mondstuk tot grote arrays met meerdere mondstukken. Deze 3D-printkoppen zelf zijn vervaardigd met behulp van 3D-printen, waardoor ze snel kunnen worden aangepast en de acceptatie door anderen in de fabricagegemeenschap wordt vergemakkelijkt. Elk mondstuk kan tot 50 keer per seconde van materiaal wisselen, die sneller is dan het oog kan zien, of ongeveer zo snel als een kolibrie met zijn vleugels slaat. Het onderzoek wordt gerapporteerd in Natuur .

"Bij het printen van een object met een conventionele op extrusie gebaseerde 3D-printer, de tijd die nodig is om het af te drukken schaalt met de lengte van het object, omdat het printmondstuk in drie dimensies moet bewegen in plaats van slechts één, " zei co-eerste auteur Mark Skylar-Scott, doctoraat, een onderzoeksmedewerker bij het Wyss Institute. "De combinatie van multinozzle-arrays van MM3D met de mogelijkheid om snel tussen meerdere inkten te schakelen, elimineert effectief de tijd die verloren gaat bij het wisselen van printkoppen en helpt de schaalwet terug te brengen van kubisch naar lineair, zodat u multimateriaal kunt printen, periodieke 3D-objecten veel sneller."

De sleutel tot het snel wisselen van inkt bij MM3D-printen is een reeks Y-vormige knooppunten in de printkop waar meerdere inktkanalen samenkomen bij één uitvoermondstuk. De vorm van het mondstuk, druk druk, en inktviscositeit zijn allemaal nauwkeurig berekend en afgestemd, zodat wanneer druk wordt uitgeoefend op een van de "armen" van de kruising, de inkt die door die arm naar beneden stroomt, zorgt er niet voor dat de statische inkt in de andere arm terugstroomt, dat voorkomt dat de inkten zich vermengen en behoudt de kwaliteit van het bedrukte object. Door de printkoppen te bedienen met behulp van een reeks snelle pneumatische kleppen, dit eenrichtingsstroomgedrag maakt de snelle assemblage van multimateriaalfilamenten mogelijk die continu uit elk mondstuk stromen, en maakt de constructie van een 3D-onderdeel uit meerdere materialen mogelijk. De lengte van de inktkanalen kan ook worden aangepast om rekening te houden met materialen met verschillende viscositeiten en vloeispanningen, en dus sneller of langzamer vloeien dan andere inkten.

"Omdat MM3D-printen objecten zo snel kan produceren, men kan reactieve materialen gebruiken waarvan de eigenschappen in de loop van de tijd veranderen, zoals epoxy's, siliconen, polyurethaan, of bio-inkten, " zei co-eerste auteur Jochen Mueller, doctoraat, een Research Fellow bij het Wyss Institute en SEAS. "Men kan ook gemakkelijk materialen met verschillende eigenschappen integreren om origami-achtige architecturen of zachte robots te creëren die zowel stijve als flexibele elementen bevatten."

Om hun techniek te demonstreren, de onderzoekers drukten een Miura-origamistructuur af die bestaat uit stijve "paneel" -secties verbonden door zeer flexibele "scharnier" -secties. Bij eerdere methoden om een dergelijke structuur te bouwen, moesten ze handmatig in gestapelde lagen worden samengevoegd. De MM3D-printkop kon het hele object in één stap printen door acht spuitmondjes te gebruiken om continu twee afwisselende epoxy-inkten te extruderen waarvan de stijfheid vier orden van grootte verschilde na genezen worden. De scharnieren weerstonden meer dan 1, 000 vouwcycli voordat ze falen, wat wijst op de hoge kwaliteit van de overgangen tussen de stijve en flexibele materialen die tijdens het afdrukken worden bereikt.

MM3D-printen kan ook worden gebruikt om complexere objecten te maken, inclusief het bedienen van robots. Het onderzoeksteam heeft een zachte robot ontworpen en geprint die is samengesteld uit stijve en zachte elastomeren in een duizendpootachtig patroon met ingebedde pneumatische kanalen waarmee de zachte "spieren" achtereenvolgens door een vacuüm kunnen worden samengedrukt, de robot laten "lopen". De robot kon met een snelheid van bijna een centimeter per seconde bewegen terwijl hij een lading droeg die acht keer zijn eigen gewicht droeg. en kan worden aangesloten op andere robots om zwaardere lasten te dragen.

"Deze methode maakt het snelle ontwerp en de fabricage van voxelated materie mogelijk, wat een opkomend paradigma is in ons vakgebied, " zei corresponderende auteur Jennifer A. Lewis, Sc.D., die een kernfaculteitslid is bij het Wyss Institute en de Hansjörg Wyss Professor of Biologically Inspired Engineering bij SEAS. "Gebruikmakend van ons brede palet aan functionele, structureel, en biologische inkten, ongelijksoortige materialen kunnen nu naadloos worden geïntegreerd in 3D-geprinte objecten on-demand."

belangrijk, huidige MM3D-printkoppen kunnen alleen periodiek (d.w.z. herhalende) delen. Maar het team voorziet dat MM3D-printen zal blijven evolueren, uiteindelijk voorzien van spuitmonden die verschillende inkten op verschillende tijdstippen kunnen extruderen, kleinere mondstukken voor een grotere resolutie, en zelfs grotere arrays voor snelle, 3-D-printen in één stap op een breed scala aan grootte- en resolutieschalen. Ze onderzoeken ook het gebruik van opofferingsinkten om nog complexere vormen te creëren.

"3D-printen zorgt voor een revolutie in de maakindustrie door mensen in staat te stellen te creëren zonder dure machines en grondstoffen, en deze nieuwe vooruitgang belooft het innovatietempo op dit opwindende gebied drastisch te verbeteren, " zei Wyss oprichter Donald Ingber, MD, doctoraat, die ook de Judah Folkman Professor of Vascular Biology is aan de Harvard Medical School en het Vascular Biology Program aan het Boston Children's Hospital, evenals hoogleraar bio-engineering aan SEAS.

NASA vindt zware regenval rond het centrum van de tropische cycloon Joaninhas

NASA vindt zware regenval rond het centrum van de tropische cycloon Joaninhas Jair Bolsonaros Brazilië zou een ramp zijn voor de Amazone en de wereldwijde klimaatverandering

Jair Bolsonaros Brazilië zou een ramp zijn voor de Amazone en de wereldwijde klimaatverandering Bij olieproductie komt meer methaan vrij dan eerder werd gedacht

Bij olieproductie komt meer methaan vrij dan eerder werd gedacht Vervuiling in de Aziatische tropopauze-laag is afkomstig van menselijke activiteiten en natuurlijke bronnen, studie vondsten

Vervuiling in de Aziatische tropopauze-laag is afkomstig van menselijke activiteiten en natuurlijke bronnen, studie vondsten Animals in the Desert Ecosystem

Animals in the Desert Ecosystem

Hoofdlijnen

- Hoe het Curiosity-project werkt

- Wat is het belang van nucleïnezuren?

- Omgeving speelt sleutelrol bij veranderend bewegingsgedrag van dieren

- Biomedical Engineering Project Onderwerpen voor High School

- Dominant Allele: wat is het? & Waarom gebeurt het? "(with Traits Chart)

- Eenmaal uitgestorven verklaard, Lord Howe Island wandelende takken leven echt

- Celstructuur van Nostoc

- Wat veroorzaakt de dubbele helix om te draaien in een DNA-afbeelding?

- De machtige Banyan-boom kan eeuwenlang lopen en leven

- RoboFly:een robot ter grootte van een insect die kan vliegen, lopen en drijven op wateroppervlakken

- Samsung, Fujitsu kiest Frankrijk voor nieuwe AI-onderzoekscentra

- Nieuwe chip ontworpen om het netwerk van Beyond-5G te ondersteunen

- EU begroet snel, ambitieus tempo richting digitale belasting

- Nieuw platform fungeert als poortwachter om ervoor te zorgen dat webservices voldoen aan de aangepaste gegevensbeperkingen van gebruikers

Pandora op aarde creëren

Pandora op aarde creëren Nanodeeltjes thuis in op hersentumoren, nauwkeurigheid van chirurgische verwijdering verhogen

Nanodeeltjes thuis in op hersentumoren, nauwkeurigheid van chirurgische verwijdering verhogen De vorm van ons zonnestelsel blootleggen

De vorm van ons zonnestelsel blootleggen De voordelen van Sticky End Enzymen

De voordelen van Sticky End Enzymen  Gehaaste evacuaties terwijl bosbranden woeden in Californië

Gehaaste evacuaties terwijl bosbranden woeden in Californië Wildvuur kan risico's opleveren voor reservoirs

Wildvuur kan risico's opleveren voor reservoirs Slechts de helft van het verpakkingsafval wordt gerecycled – dit is hoe het beter kan

Slechts de helft van het verpakkingsafval wordt gerecycled – dit is hoe het beter kan Duitsland zindert in recordtemperaturen in juni

Duitsland zindert in recordtemperaturen in juni

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com