Wetenschap

Fotostructureerbare pasta's voor 5G-toepassingen

UV-licht dringt door een fotomasker met een patroon op een substraat, waar het een polymeer uithardt dat in de dikke film is opgenomen. Deze techniek wordt gebruikt om fijne structuren te creëren met een resolutie van slechts 20 micrometer. Krediet:Fraunhofer-Gesellschaft

Al vele jaren, miniaturisatie is de belangrijkste motor van de elektronica-industrie geweest. Dit geldt met name voor op keramiek gebaseerde printplaten, die eigenschappen hebben die ze bijzonder geschikt maken voor hoogfrequente circuits. Steeds hogere technische vereisten hebben de grenzen blootgelegd van de klassieke dikkefilmtechnologieën die worden gebruikt voor de productie van printplaatgeleiders. Nutsvoorzieningen, echter, een nieuwe generatie dikke-filmpasta's en hun fotolithografische structurering maken de productie mogelijk van dikke-filmstructuren met een extreem hoge resolutie die nodig zijn voor 5G-toepassingen. Bovendien, dit proces is geschikt voor massaproductie en industriële toepassingen met behoud van lage investeringskosten en minimale verlenging van de productietijden. Onderzoekers van het Fraunhofer Instituut voor Keramische Technologieën en Systemen IKTS stellen de nieuwe pasta's tentoon op de Productronica-beurs in München van 12 tot 15 november (hal B2, Stand 228).

De volgende generatie mobiel internet en mobiele telefonie staat voor de deur:de vijfde generatie – of 5G, in het kort. Zuid-Korea, Zwitserland en een aantal Amerikaanse steden maken al gebruik van 5G. In Duitsland, de licenties voor deze standaard zijn in juni 2019 geveild. De nieuwe technologie betekent ook dat de elektronica die wordt gebruikt voor het verzenden en ontvangen van signalen veel fijner gestructureerd moet worden dan nu het geval is. Dit geldt evenzeer voor antennes, die aanvankelijk zal werken op een frequentie van 3,6 GHz, voordat u naar hogere frequenties gaat. In termen van miniaturisatie, de dikke-filmtechnologie die momenteel wordt gebruikt om deze schakelingen te produceren, heeft nu zijn grenzen bereikt. Wat industriële toepassingen betreft, een resolutie van ongeveer 50 micrometer is de absolute grens voor deze methode. In duidelijke bewoordingen, dit betekent dat de enkele elektrische structuren, zoals geleiders, zijn minimaal 50 micrometer breed. De 5G-standaard, echter, vereist schakelingen zo fijn als 20 micrometer en minder.

Structuren met een resolutie niet dikker dan 20 micrometer

Onderzoekers van het Fraunhofer Instituut voor Keramische Technologieën en Systemen IKTS in Dresden, in samenwerking met het in het VK gevestigde bedrijf MOZAIK, hebben dit probleem nu kunnen oplossen. Een overeenkomstige licentieovereenkomst werd ondertekend in juni 2019. "We kunnen geleiders produceren met een resolutie van 20 micrometer of minder, " legt Dr. Kathrin Reinhardt uit, onderzoeksmedewerker bij Fraunhofer IKTS. "Het proces is geschikt voor massaproductie en industriële toepassingen, en de investeringskosten zijn laag." Het proces is gebaseerd op zeefdruktechnologie, de standaard industrie methode, zodat bedrijven hun huidige apparatuur kunnen blijven gebruiken. Zeefdrukken werkt als volgt:een zeef met het gewenste printpatroon wordt op een ondergrond geplaatst, en door de openingen in de zeef wordt een dikke filmpasta geperst, waardoor het patroon op het substraat wordt aangebracht. In de volgende stap, de laag op het substraat wordt gedroogd en vervolgens bij hoge temperaturen gesinterd, die de functionele kenmerken creëert. Echter, de roestvrijstalen draden die zijn gebruikt om het scherm te maken, kunnen niet dunner worden geproduceerd dan tot een bepaalde minimale dikte. Zeefdruk kan dus alleen worden gebruikt om structuren te maken met een minimale resolutie van 50 micrometer.

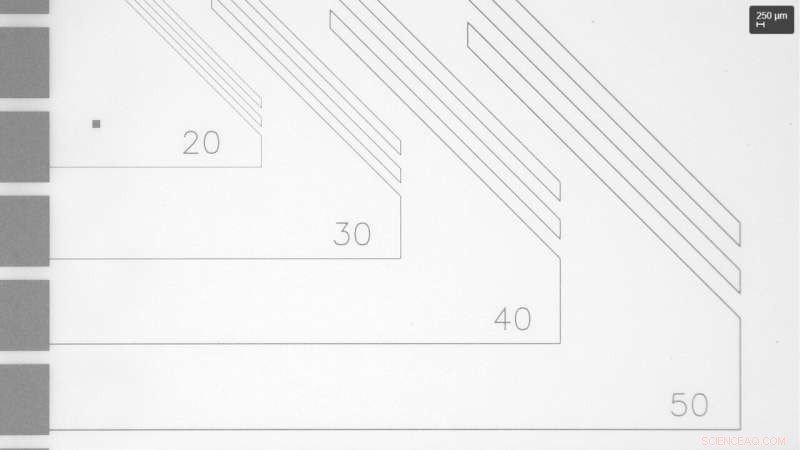

Microscopische vergelijking met verschillende structuren variërend van 20 tot 50 micrometer. Krediet:Fraunhofer-Gesellschaft

Foto-imaging-pasta's - maximaal 15-30 seconden extra

De zogenaamde photoimaging (PI) technologie voegt twee extra stappen toe aan het standaard proces. "Zodra de dikke-filmstructuren op het substraat zijn opgedroogd, we plaatsen dan een fotomasker met de uiteindelijke structuur boven het substraat, " legt Reinhardt uit. Het hele substraat wordt vervolgens belicht met UV-licht. Een patroon van openingen in het fotomasker laat UV-licht door naar de dikke filmlaag op het substraat, waar het polymeren uit de pasta uithardt. Die delen van het substraat onder de delen van het fotomasker zonder openingen zijn onaangetast door UV-licht, wat betekent dat de polymeren daar niet uitgehard blijven. De volgende stap is een nat chemisch ontwikkelproces met water. Deze stap verwijdert die delen van de laag waarin de polymeren niet uitgehard zijn, d.w.z. die gebieden die werden bedekt door het fotomasker, waarbij alle andere delen aan het substraat waren vastgemaakt. Daarom, de voorheen 50 micrometer brede structuren kunnen door dit proces worden teruggebracht tot de gewenste 20 micrometer, de uiteindelijke structuur wordt bepaald door het fotomasker. Het proces voegt zich nu weer bij de normale procedure, waarbij het substraat wordt gesinterd. Hoewel dit allemaal nogal ingewikkeld klinkt, het hele proces is heel eenvoudig. "In alles, de twee stappen duren elk slechts tussen de 15 en 30 seconden, " says Reinhardt. "And they can be easily integrated in the production process."

PI pastes already available for users

PI technology involves the use of customized thick-film pastes that cure reliably when exposed to UV light but remain unaffected by daylight. Met andere woorden, a costly yellow room is not required. The PI know-how comprises the precise tuning of the paste composition. Bijvoorbeeld, metalizing pastes are made up of metals in powder form (silver, gold or alloys), which will form the structures, along with a UV-cured polymer and various other additives. If there is too much metal in the paste, the layer exposed to UV light will be insufficiently cured, with the result that it will get washed off the substrate during the development process. Indien, Integendeel, there is too much polymer, the metal structures become porous and can no longer fulfill their function. "We had to take into account two additional parameters while developing the pastes:not just functionality but also the steps of illumination and development, " says Reinhardt. Fraunhofer IKTS researchers have already achieved this with pastes containing silver or gold. Now they are working on platinum and resistor pastes. This research is to be unveiled for the first time at the Productronica trade fair in Munich from November 12–15 (Hall B2, Booth 228).

The Italian company Aurel is developing suitable production plants exactly tailored to the new PI pastes from Fraunhofer IKTS. These will also be on show at Productronica (Hall A2, Booth 481). "This extremely promising technology is easily integrated in standard thick-film processes—a field in which Aurel has over 50 years of experience, " explains Fabio Pagnotta, sales and marketing manager at Aurel. "We have therefore opted to launch a high-performance unit, featuring LED illumination and spray jet systems, for use in both small-scale and mass production. The Aurel systems can be used as a standalone unit or as a module incorporated in a fully automated production line, where it will keep pace with the typical cycle times of a standard thick-film production line. Fine lines and combined structures represent a cost-effective alternative to thin-film and solid-state designs for applications such as HF and microwave modules, sensoren, chip components, 3-D stack interposers and fan-out substrates."

Verschillen in eigenschappen van halogenen en waterstof

Verschillen in eigenschappen van halogenen en waterstof NIST beschrijft plannen voor het herzien van de wetenschappelijke grondslagen van forensische methoden

NIST beschrijft plannen voor het herzien van de wetenschappelijke grondslagen van forensische methoden Welke variabelen beïnvloeden de pH-waarden?

Welke variabelen beïnvloeden de pH-waarden?  Hoe heterogene en homogene mengsels te identificeren

Hoe heterogene en homogene mengsels te identificeren Spinout wil het testen van voedselveiligheid transformeren

Spinout wil het testen van voedselveiligheid transformeren

Wetenschappers leggen schip een jaar lang aan in poolijs om klimaatverandering beter te begrijpen

Wetenschappers leggen schip een jaar lang aan in poolijs om klimaatverandering beter te begrijpen How Do Dolphins Nurse?

How Do Dolphins Nurse?  Wildvuur in West-Australië verbrandt meer huizen bij droge wind

Wildvuur in West-Australië verbrandt meer huizen bij droge wind Waarschuwingsniveau verhoogd voor klein vulkanisch eiland in het zuiden van Japan

Waarschuwingsniveau verhoogd voor klein vulkanisch eiland in het zuiden van Japan Wildheid in stadsparken belangrijk voor menselijk welzijn

Wildheid in stadsparken belangrijk voor menselijk welzijn

Hoofdlijnen

- Welk percentage botten in het lichaam bestaat uit het axiale skelet?

- Wat hebben alle levende organismen gemeen?

- Kenia mannelijke leeuwen gezien in intieme daad; binding, deskundigen zeggen

- Waarom zijn mensen hun staart kwijtgeraakt?

- Insectengedrag bestuderen? Maak van jezelf een ethoscoop

- Waarom zijn mensen altruïstisch?

- Wat is het diploïde nummer?

- Lawaai van industriële ontwikkeling zal dieren benadrukken en de ecologie in nationale monumenten veranderen

- Stijgende CO2 zorgt ook voor overlast in zoetwater, studie suggereert:

- Machinedetectie van interactie tussen mens en object in afbeeldingen en video's

- Onderzoekers ontwikkelen zonnecellen op organische wijze met behulp van enzymen in papajafruit

- Voormalig Intel-baas Brian Krzanich leidt CDK Global

- Bespotten wolkenkrabbers, gesimuleerde regen in zelfrijdend testcentrum in Singapore

- NTSB overweegt technologie om ongelukken te voorkomen, gesloten gesprekken

Hubble biedt interstellaire wegenkaart voor Voyagers galactische trektocht

Hubble biedt interstellaire wegenkaart voor Voyagers galactische trektocht Noorwegen zet hek op om rendierslachting te stoppen

Noorwegen zet hek op om rendierslachting te stoppen De zoektocht naar tekenen van oud leven op Mars

De zoektocht naar tekenen van oud leven op Mars Verschuivingen in diepe geologische structuur hebben mogelijk de grote tsunami in Japan in 2011 vergroot

Verschuivingen in diepe geologische structuur hebben mogelijk de grote tsunami in Japan in 2011 vergroot Simpele statistieken kunnen goed genoeg zijn

Simpele statistieken kunnen goed genoeg zijn Voorgestelde astrofysische missie om het eerste infrarood spectrale onderzoek van de hele hemel uit te voeren

Voorgestelde astrofysische missie om het eerste infrarood spectrale onderzoek van de hele hemel uit te voeren Experts:Chinese maanmissie aan de andere kant mogelijk historisch

Experts:Chinese maanmissie aan de andere kant mogelijk historisch 'S Werelds kleinste neutrino-detector observeert ongrijpbare interacties van deeltjes

'S Werelds kleinste neutrino-detector observeert ongrijpbare interacties van deeltjes

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com