Wetenschap

3D-printen van siliconencomponenten

De handschoen van de zachte robothand is gemaakt met behulp van het siliconen printproces van Spectroplast. Krediet:Andreas Eggenberger / ETH Zürich

ETH-spin-off Spectroplast heeft een methode ontwikkeld om siliconenproducten te maken met een 3D-printer. Het jonge bedrijf is nu van plan om op maat gemaakte medische producten op de markt te brengen, zoals hoortoestellen, borstprothese voor borstkankerpatiënten en uiteindelijk zelfs kunstmatige hartkleppen.

Hun uiteindelijke doel is om levens te redden:de oprichters van de ETH-spin-off Spectroplast, Manuel Schaffner en Petar Stefanov, hebben een nieuw 3D-printproces ontwikkeld waarmee biocompatibele siliconenonderdelen kunnen worden gemaakt. "Op de lange termijn hopen we de technologie te gebruiken om medische implantaten aan te bieden, " zegt Schaffner, CEO van het jonge bedrijf. "En niet in standaard maten, zoals het geval is met conventionele kant-en-klare producten, maar op maat gemaakt om perfect bij de individuele patiënt te passen."

Tot nu, Additive Manufacturing produceert van oudsher objecten gemaakt van harde materialen zoals metaal, keramiek, of kunststof. Anderzijds, zachte elastische siliconen worden nog steeds uitsluitend gebruikt bij spuitgieten, waar verschillende elementen van het composietmateriaal worden samengesmolten bij extreem hoge temperaturen van rond de 300 graden. Het promotieonderzoek van Schaffner kwam met een nieuwe methode die het mogelijk maakt om zachte siliconen onderdelen te maken met een 3D-printer. Hij is van nature terughoudend om meer in detail te treden, uit angst om namaakproducten aan te moedigen.

Op maat gemaakte onderdelen met een druk op de knop

Op maat gemaakte gehoorbescherming en oorschelpen. Krediet:ETH Zürich

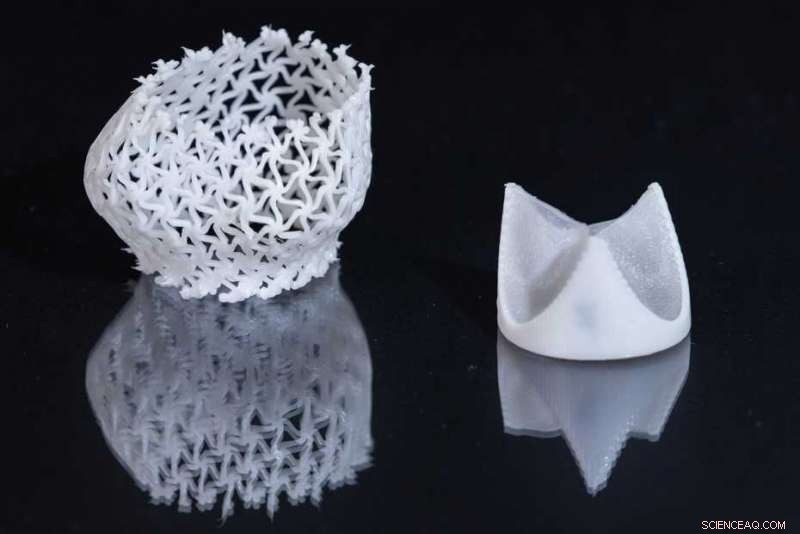

3D-printen heeft twee grote voordelen ten opzichte van het traditionele spuitgietproces:enerzijds is deze uiterst nauwkeurige methode in staat om voor het eerst zeer complexe vormen te produceren. ETH-onderzoekers hebben onlangs de nieuwe methode gebruikt om kunstmatige hartkleppen van siliconen te maken (zie ETH News-artikel). Anderzijds, het maakt de productie eenvoudiger en goedkoper, omdat er geen mallen nodig zijn:alles gebeurt met een druk op de knop. Dit maakt de weg vrij voor massaproductie van op maat gemaakte componenten.

Toch, het nog een paar jaar zal duren voordat het jonge bedrijf kunstmatige hartkleppen of implantaten die door 3D-printen zijn gemaakt, op de markt kan brengen, aangezien de relevante regelgevings- en goedkeuringsprocessen voor medische hulpmiddelen zeer complex en tijdrovend zijn. Daarom zal het bedrijf zich in eerste instantie concentreren op wat Schaffner 'levensverbeterende' in plaats van 'levensreddende' producten noemt. Siliconencomponenten zijn daarom zinvol waar op maat gemaakte onderdelen bijzonder voordelig zijn, zoals hoortoestellen of borstprothesen. "Vrouwen bij wie een borst is verwijderd vanwege kanker, bijvoorbeeld, vaak geconfronteerd met het lot om alleen te kunnen kiezen uit gestandaardiseerde borstprothesen, " legt Schaffner uit. "Sommigen vragen zelfs om de andere borst te verwijderen en te vervangen door een identiek gevormde prothese, puur omwille van de symmetrie." Een oplossing voor deze hachelijke situatie zou zijn om een sjabloon op de computer te maken met behulp van een MRI- of CT-scan, een perfect gevormd model dat klaar is voor 3D-printen.

De medeoprichters van Spectroplast kennen elkaar uit hun tijd bij ETH. Na het behalen van zijn doctoraat in de interdisciplinaire natuurwetenschappen aan de afdeling Materialen, Manuel Schaffner was op zoek naar een ingenieur voor zijn project, en Petar Stefanov solliciteerde. Stefanov studeerde destijds elektrotechniek en informatietechnologie aan de ETH en was ook geïnteresseerd in Additive Manufacturing. "Tijdens het experimenteren met plastic vormen, we ontdekten dat er veel meer interesse is in de markt voor 3D-printen van siliconenonderdelen, " legt Schaffner uit. En dus besloot het paar een nieuw bedrijf op te richten om aan deze vraag te voldoen.

Op maat gemaakte hartkleppen. Krediet:ETH Zürich

Investeringen zorgen voor groei

'S Werelds eerste zeer nauwkeurige 3D-siliconenprinter staat momenteel nog steeds in het laboratorium van het jonge bedrijf op de Hönggerberg-campus. Hoewel Spectroplast pas sinds vorig jaar actief is, de printer draait vrijwel non-stop. Volgens Schaffner, het klantenbestand is inmiddels gegroeid tot zo’n 200. “Momenteel werken we in ploegen, " hij zegt.

Tot nu toe heeft de 32-jarige alleen diensten kunnen afwisselen met mede-oprichter Stefanov om de printopdrachten te voltooien. Maar nu is een einde aan de productiestress in zicht:het Duitse AM Ventures Holding GmbH heeft zojuist 1,5 miljoen Zwitserse frank in de start-up geïnjecteerd, waardoor de jonge ondernemers tegen het einde van het jaar vier nieuwe medewerkers kunnen aanwerven. Tot nu toe, de mede-oprichters zijn erin geslaagd het hoofd boven water te houden dankzij financiering van de ETH Pioneer Fellowship en het Swiss Innovation Agency, Innosuisse.

Daarbovenop, de elektrotechnisch ingenieur Stefanov experimenteert ook met nieuwe printers waarmee de productiecapaciteit kan worden opgevoerd. "De tweede generatie moet tegen het einde van het jaar klaar zijn voor gebruik, " zegt de 27-jarige. Net als bij het eerste prototype, hij speelt met componenten van conventionele printers die hij modificeert voor het printen van siliconen. In de toekomst, Spectroplast wil niet alleen geld verdienen met 3D-printopdrachten, maar ook uit de verkoop van printers en verbruiksartikelen. Over twee jaar moet dit mogelijk zijn, volgens hun businessplan.

Eiwitporiën verpakt in polymeren maken superefficiënte filtratiemembranen

Eiwitporiën verpakt in polymeren maken superefficiënte filtratiemembranen Chemisch proces breekt lignine af en verandert berkenhout in bruikbare chemische producten

Chemisch proces breekt lignine af en verandert berkenhout in bruikbare chemische producten Hoe schadelijk chloorfluorkoolwaterstoffen de ozonlaag?

Hoe schadelijk chloorfluorkoolwaterstoffen de ozonlaag?  Polyimidemembranen voor de zuivering van aardgas

Polyimidemembranen voor de zuivering van aardgas Hoe zout uit water te halen:laat het zelf uitwerpen

Hoe zout uit water te halen:laat het zelf uitwerpen

Verzonken boomstammen dienen als leefgebieden in de diepzee

Verzonken boomstammen dienen als leefgebieden in de diepzee Hoe gemanipuleerde bacteriën olie-zandvervuiling en mijnafval kunnen opruimen?

Hoe gemanipuleerde bacteriën olie-zandvervuiling en mijnafval kunnen opruimen? Studie lost mysterie op over hoe de eerste dieren op aarde verschenen

Studie lost mysterie op over hoe de eerste dieren op aarde verschenen Moessonregens doordrenken het financiële kapitaal van India

Moessonregens doordrenken het financiële kapitaal van India El Nino is terug, maar het is laat, zwak en waarschijnlijk geen probleem

El Nino is terug, maar het is laat, zwak en waarschijnlijk geen probleem

Hoofdlijnen

- Geboortebeperking voor parasieten:onderzoekers onthullen nieuw vaccindoelwit voor malaria

- Golgi-apparaat: functie, structuur (met analogie en diagram)

- Een beschrijving van het doel van mitose

- Ondergrondse schimmelinteracties met bomen helpen bij het verklaren van invasies van niet-inheemse planten

- Niveaus van celorganisatie

- Maken regenachtige dagen je echt down?

- Dierlijke versus plantencellen: overeenkomsten en verschillen (met grafiek)

- Onderzoek onthult hoe klimaatverandering de aquacultuur van Hawaiiaanse visvijvers kan beïnvloeden

- Disruptieve bio-engineering - verandert de manier waarop cellen met elkaar omgaan

- Lessen om te leren, ondanks nog een melding over vermiste vlucht MH370 en nog steeds geen verklaring

- Facebook schold voor hoe het telefoonnummers van gebruikers beschermt voor veiligheid

- What Foods Make Electricity?

- Video:Een betere brace ontwerpen en 3D-printen

- Ryanairs Nederlands cabinepersoneel stak dinsdag

US Space Force raketwaarschuwingssatellietraketten in een baan om de aarde

US Space Force raketwaarschuwingssatellietraketten in een baan om de aarde Voedselhandel met Zuid-Azië onthuld door voedselresten in het Nabije Oosten

Voedselhandel met Zuid-Azië onthuld door voedselresten in het Nabije Oosten Nieuw inzicht in celmembranen kan het testen en ontwerpen van geneesmiddelen verbeteren

Nieuw inzicht in celmembranen kan het testen en ontwerpen van geneesmiddelen verbeteren Hoe de normaliteit van HCL

Hoe de normaliteit van HCL Wondgenezende biomaterialen activeren het immuunsysteem voor een sterkere huid

Wondgenezende biomaterialen activeren het immuunsysteem voor een sterkere huid 3, 2, 1:SpaceX telt af om mysterieuze maanreiziger te onthullen

3, 2, 1:SpaceX telt af om mysterieuze maanreiziger te onthullen Hoe algebraïsche uitdrukkingen te factoreren die fractionele en negatieve exponenten bevatten?

Hoe algebraïsche uitdrukkingen te factoreren die fractionele en negatieve exponenten bevatten?  Biophotonics:in situ vloeibare superlenzen printen om vlindervleugels en nanobiostructuren in beeld te brengen

Biophotonics:in situ vloeibare superlenzen printen om vlindervleugels en nanobiostructuren in beeld te brengen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Swedish | Dutch | Danish | Norway | Portuguese | German |

-

Wetenschap © https://nl.scienceaq.com