Wetenschap

Een nieuw tijdperk in 3D-printen

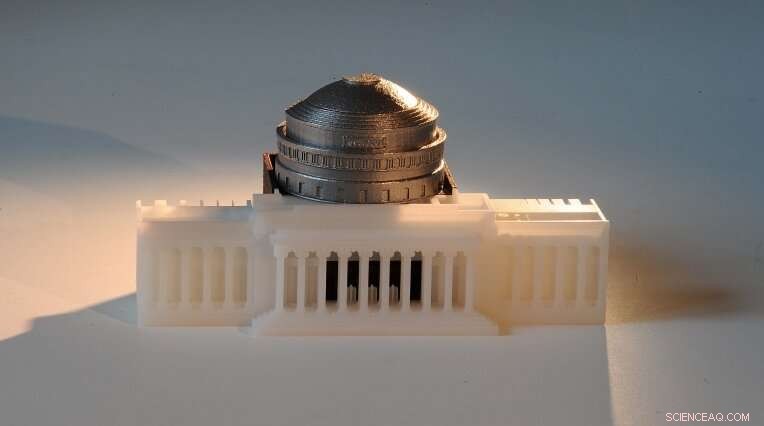

Elk onderdeel van deze driedelige assemblage van MIT's Building 10-koepel werd geprint met behulp van een ander commercieel additief productieproces. Het stuk is gemodelleerd naar een origineel ontwerp van Ely Sachs en Michael Cima na hun uitvinding van binder jet printing. Krediet:Felice Frankel

In het midden van de 15e eeuw, er werd een nieuwe technologie uitgevonden die de loop van de geschiedenis zou veranderen. Johannes Gutenberg's drukpers, met zijn beweegbare type, bevorderde de verspreiding van informatie en ideeën die algemeen wordt erkend als een belangrijke factor die bijdraagt aan de Renaissance.

Meer dan 500 jaar later, in de laboratoria van MIT werd een nieuw type drukwerk uitgevonden. Emmanuel Sachs, hoogleraar werktuigbouwkunde, uitgevonden een proces dat bekend staat als binder jet printing. Bij binderstraaldruk, een inkjetprintkop laat selectief een vloeibaar bindmiddelmateriaal in een poederbed vallen, waardoor een driedimensionaal object laag voor laag ontstaat.

Sachs bedacht een nieuwe naam voor dit proces:3D-printen. "Mijn vader was een uitgever en mijn moeder was een redacteur, " legt Sachs uit. "Opgroeien, mijn vader nam me mee naar de drukpersen waar zijn boeken werden gemaakt, die mijn beslissing heeft beïnvloed om het proces 3D-printen te noemen."

Het binderjet-printproces van Sachs was een van de vele technologieën die in de jaren '80 en '90 werden ontwikkeld op het gebied dat nu bekend staat als additive manufacturing, een term die een grote verscheidenheid aan op lagen gebaseerde productietechnologieën is gaan beschrijven. In de afgelopen drie decennia is er is een explosie geweest in het onderzoek naar additive manufacturing. Deze technologieën hebben het potentieel om de manier waarop talloze producten worden ontworpen en vervaardigd, te transformeren.

Een van de meest directe toepassingen van 3D-printen is de snelle prototyping van producten. "Het duurt lang om een prototype te maken met behulp van traditionele productiemethoden, " legt Sachs uit. 3D-printen heeft dit proces getransformeerd, waardoor snelle iteratie en testen mogelijk zijn tijdens het productontwikkelingsproces.

Deze flexibiliteit is een game-changer voor ontwerpers. "Je kunt nu tientallen ontwerpen maken in CAD, voer ze in een 3D-printer in, en binnen een paar uur heb je al je prototypes, " voegt Maria Yang toe, hoogleraar werktuigbouwkunde en directeur van MIT's Ideaation Laboratory. "Het geeft je een niveau van ontwerpverkenning dat voorheen gewoon niet mogelijk was."

Gedurende de afdeling Werktuigbouwkunde van het MIT, veel faculteitsleden hebben nieuwe manieren gevonden om 3D-printen te integreren in een groot aantal onderzoeksgebieden. Of het nu gaat om het printen van metalen onderdelen voor vliegtuigen, het printen van objecten op nanoschaal, of het bevorderen van de ontdekking van geneesmiddelen door complexe steigers van biomateriaal te printen, deze onderzoekers testen de grenzen van 3D-printtechnologieën op manieren die een blijvende impact kunnen hebben in alle sectoren.

Snelheid verbeteren, kosten, en nauwkeurigheid

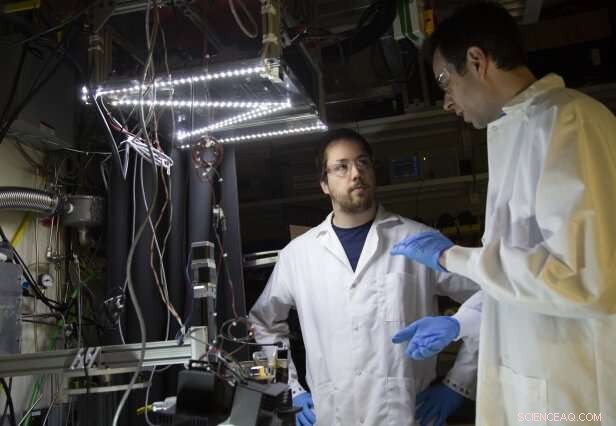

Er zijn verschillende technologische hindernissen die hebben verhinderd dat additive manufacturing een impact had op het niveau van de Gutenberg-drukpers. A. John Hart, universitair hoofddocent werktuigbouwkunde en directeur van MIT's Laboratory for Manufacturing and Productivity, richt een groot deel van zijn onderzoek op het aanpakken van deze problemen.

"Een van de belangrijkste belemmeringen om 3D-printen toegankelijk te maken voor ontwerpers, ingenieurs, en fabrikanten in de productlevenscyclus is de snelheid, kosten, en kwaliteit van elk proces, " legt Hart uit.

Zijn onderzoek probeert deze barrières te overwinnen, en om de volgende generatie 3D-printers mogelijk te maken die in de fabrieken van de toekomst kunnen worden gebruikt. Om dit te realiseren, synergie tussen machineontwerp, materiaal verwerking, en rekenen is nodig.

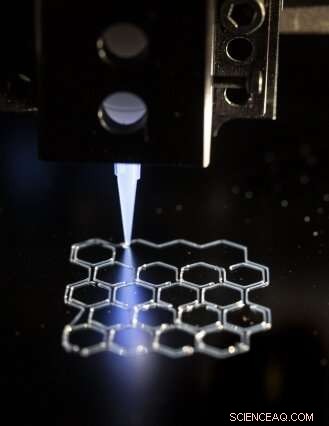

Universitair hoofddocent Xuanhe Zhao en promovendus Hyunwoo Yuk gebruiken 3D-printtechnologieën om complexe 3D-structuren te creëren. Hier, een polymeer scaffold-inkt wordt geprint op een siliciumwafer om structurele ondersteuning te bieden voor andere inktmaterialen met een slechtere bedrukbaarheid tijdens het 3D-printproces. Deze steigerinkt kan na het printen worden weggewassen, waardoor een complexe 3D-structuur ontstaat die is gemaakt van moeilijk te printen materialen. Krediet:John Freidah

Om deze synergie te bereiken, Harts onderzoeksgroep onderzocht de processen die betrokken zijn bij de meest bekende stijl van 3D-printen:extrusie. Bij extrusie, plastic wordt gesmolten en door een spuitmondje in een printkop geperst.

"We hebben het proces geanalyseerd in termen van zijn fundamentele limieten - hoe het polymeer kan worden verwarmd en gesmolten, hoeveel kracht er nodig is om het materiaal door het mondstuk te duwen, en de snelheid waarmee de printkop beweegt, ’ voegt Hart eraan toe.

Met deze nieuwe inzichten Hart en zijn team ontwierpen een nieuwe printer die 10 keer sneller werkte dan bestaande printers. Een uitrusting die een tot twee uur nodig had om af te drukken, zou nu in vijf tot tien minuten klaar kunnen zijn. Deze drastische snelheidsverhoging is het resultaat van een nieuw printkopontwerp waarvan Hart hoopt dat het ooit op de markt zal worden gebracht voor zowel desktop- als industriële printers.

Hoewel deze nieuwe technologie ons vermogen om snel plastic te printen zou kunnen verbeteren, het printen van metalen vereist een andere aanpak. Voor metalen, nauwkeurige kwaliteitscontrole is vooral belangrijk voor industrieel gebruik van 3D-printen. 3D-printen van metaal is gebruikt om objecten te maken, variërend van brandstofsproeiers voor vliegtuigen tot heupimplantaten, toch begint het nog maar net mainstream te worden. Artikelen die zijn gemaakt met behulp van 3D-metaalprinten zijn bijzonder gevoelig voor scheuren en gebreken vanwege de grote thermische gradiënten die inherent zijn aan het proces.

Om dit probleem op te lossen, Hart integreert kwaliteitscontrole in de drukkerijen zelf. "We bouwen instrumenten en algoritmen die het printproces monitoren en detecteren of er fouten zijn - zo klein als enkele micrometers - terwijl de objecten worden afgedrukt, ’ legt Hart uit.

Deze monitoring wordt aangevuld met geavanceerde simulaties, inclusief modellen die kunnen voorspellen hoe het poeder dat als grondstof voor het printen wordt gebruikt, wordt gedistribueerd en die ook kunnen identificeren hoe het printproces kan worden aangepast om rekening te houden met variaties.

Hart's groep pioniert met het gebruik van nieuwe materialen in 3D-printen. Hij heeft methoden ontwikkeld voor het bedrukken met cellulose, 's werelds meest voorkomende polymeer, evenals koolstofnanobuizen, nanomaterialen die kunnen worden gebruikt in flexibele elektronica en goedkope radiofrequentietags.

Als het gaat om 3D-printen op nanoschaal, Harts collega Nicholas Xuanlai Fang, hoogleraar werktuigbouwkunde, heeft de grenzen verlegd van hoe klein deze materialen kunnen zijn.

Promovendus Pierre Sphabmixay onderzoekt een weefselmonster in het laboratorium van professor Linda Griffith. Krediet:John Freidah

Nanomaterialen printen met licht

Geïnspireerd door de halfgeleider- en siliciumchipindustrieën, Fang heeft een 3D-printtechnologie ontwikkeld die printen op nanoschaal mogelijk maakt. Als een Ph.D. student, Fang raakte voor het eerst geïnteresseerd in 3D-printen terwijl hij op zoek was naar een efficiëntere manier om de microsensoren en micropompen te maken die worden gebruikt voor medicijnafgifte.

"Vóór 3D-printen, je had dure faciliteiten nodig om deze microsensoren te maken, " legt Fang uit. "Toen, je zou ontwerplay-outs naar een siliconenfabrikant sturen, dan wacht je vier tot zes maanden voordat je je chip terugkrijgt." Het proces was zo tijdrovend dat een van zijn laboratoriumgenoten vier jaar nodig had om acht kleine wafels te krijgen.

Omdat vooruitgang in 3D-printtechnologieën fabricageprocessen voor grotere producten goedkoper en efficiënter maakte, Fang begon te onderzoeken hoe deze technologieën op veel kleinere schaal zouden kunnen worden gebruikt.

Hij wendde zich tot een 3D-printproces dat bekend staat als stereolithografie. In stereolithografie, licht wordt door een lens gestuurd en zorgt ervoor dat moleculen uitharden tot driedimensionale polymeren - een proces dat bekend staat als fotopolymerisatie.

De grootte van objecten die met stereolithografie konden worden afgedrukt, werd beperkt door de golflengte van het licht dat door de optische lens werd gestuurd - of de zogenaamde diffractielimiet - die ongeveer 400 nanometer is. Fang en zijn team waren de eerste onderzoekers die deze limiet doorbraken.

"We hebben in wezen de precisie van optische technologie genomen en toegepast op 3D-printen, " zegt Fang. Het proces, bekend als projectie micro-stereolithografie, transformeert een lichtstraal in een reeks golvende patronen. De golvende patronen worden door zilver overgebracht om fijne lijnen zo klein als 40 nm te produceren, die 10 keer kleiner is dan de diffractielimiet en 100 keer kleiner dan de breedte van een haarlok.

De mogelijkheid om dit kleine patroon te maken met 3D-printen biedt talloze toepassingen. Een toepassing voor de technologie die Fang heeft onderzocht, is het creëren van een kleine schuimachtige structuur die kan worden gebruikt als substraat voor katalytische conversie in automotoren. Deze structuur zou broeikasgassen op moleculair niveau kunnen behandelen in de momenten nadat een motor is gestart.

"Als u uw motor voor het eerst start, het is het meest problematisch voor vluchtige organische componenten en giftige gassen. Als we deze katalysator snel zouden opwarmen, we zouden die gassen effectiever kunnen behandelen, " hij legt uit.

Fang heeft ook een nieuwe klasse van 3D-geprinte metamaterialen gecreëerd met behulp van projectiemicro-stereolithografie. Deze materialen zijn samengesteld uit complexe structuren en geometrieën. In tegenstelling tot de meeste vaste materialen, de metamaterialen zetten niet uit bij warmte en krimpen niet bij kou.

Universitair hoofddocent John Hart spreekt met afgestudeerde student David Griggs voor het op maat gemaakte selectieve lasersmeltsysteem van zijn laboratorium. In het systeem, een laser wordt nauwkeurig gescand over metaalpoeder, het poeder smelten om een 3D-deel laag voor laag te vormen. Krediet:John Freidah

"Deze metamaterialen kunnen worden gebruikt in printplaten om oververhitting te voorkomen of in cameralenzen om ervoor te zorgen dat er geen krimp is waardoor een lens in een drone of UAV de focus zou kunnen verliezen, " zegt Fan.

Recenter, Fang werkt samen met Linda Griffith, School of Engineering Onderwijsinnovatie Hoogleraar Biologische en Werktuigbouwkunde, om projectie micro-stereolithografie toe te passen op het gebied van bio-engineering.

Menselijk weefsel laten groeien met behulp van 3D-printen

Menselijke cellen zijn niet geprogrammeerd om te groeien in een tweedimensionale petrischaal. Hoewel cellen van een menselijke gastheer zich kunnen vermenigvuldigen, als ze eenmaal dik genoeg zijn, verhongeren ze in wezen zonder een constante toevoer van bloed. Dit is met name problematisch gebleken op het gebied van tissue engineering, waar artsen en onderzoekers geïnteresseerd zijn in het kweken van weefsel in een schaal om te gebruiken bij orgaantransplantaties.

Om de cellen op een gezonde manier te laten groeien en zich in vitro tot weefsel te organiseren, ze moeten op een constructie of 'steiger' worden geplaatst. In de jaren 1990, Griffith, een expert in tissue engineering en regeneratieve geneeskunde, wendde zich tot een ontluikende technologie om deze steigers te maken - 3D-printen.

"Ik wist dat om complexe menselijke fysiologie in vitro te repliceren, we moesten microstructuren maken in de steigers om voedingsstoffen naar cellen te vervoeren en de mechanische spanningen na te bootsen die aanwezig zijn in het eigenlijke orgaan, ’ legt Griffith uit.

Ze was mede-uitvinder van een 3D-printproces om steigers te maken van hetzelfde biologisch afbreekbare materiaal dat in hechtdraad wordt gebruikt. Binnen de structuur van deze steigers werden kleine complexe netwerken van kanalen met een vertakkende architectuur gedrukt. Bloed kan door de kanalen reizen, waardoor cellen kunnen groeien en uiteindelijk weefsel gaan vormen.

In de laatste twee decennia, dit proces is gebruikt op verschillende gebieden van de geneeskunde, inclusief botregeneratie en groeiend kraakbeen in de vorm van een menselijk oor. Terwijl Griffith en haar medewerkers oorspronkelijk een lever wilden regenereren, veel van hun onderzoek was gericht op de interactie van de lever met medicijnen.

"Toen we met succes leverweefsel groeiden, de volgende stap was het aanpakken van de uitdaging om er bruikbare informatie over de ontwikkeling van geneesmiddelen uit te halen, ’, voegt Griffith eraan toe.

Om complexere scaffolds te ontwikkelen die betere voorspellende informatie bieden, Griffith werkte samen met Fang bij het toepassen van zijn nano-3-D-printtechnologieën op tissue engineering. Samen, ze hebben een micro-stereolithografiemachine op maat gebouwd die steigers met hoge resolutie kan printen die bekend staan als levermesofysiologische systemen (LMS). Door micro-stereolithografie te printen, kunnen de steigers waaruit LMS bestaat, kanalen hebben die zo klein zijn als 40 micron breed. Deze kleine kanalen maken perfusie van het biokunstmatige orgaan mogelijk bij een verhoogde stroomsnelheid, waardoor zuurstof door de dicht opeengepakte celmassa kan diffunderen.

3D-geprinte objecten gerelateerd aan het onderzoek van professor John Hart, waaronder:een schaalmodel van een geoptimaliseerde vliegtuigvleugelkern (boven); een metalen boor en twee ringen (midden en rechts) geproduceerd door Desktop Metal, een bedrijf dat Hart in 2015 mede heeft opgericht; een plastic tandwiel (linksonder), gedrukt op een hogesnelheidsmachine uitgevonden door Hart's lab die 10 keer sneller is dan commerciële tegenhangers; en een flexibel gaas (midden onder) voor gebruik in op maat gemaakte medische beugels. Krediet:Felice Frankel

"Door deze microstructuren gedetailleerder af te drukken, we komen dichter bij een systeem dat ons nauwkeurige informatie geeft over problemen met de ontwikkeling van geneesmiddelen, zoals leverontsteking en geneesmiddeltoxiciteit, naast nuttige gegevens over eencellige kankermetastasen, ' zegt Griffel.

Gezien de centrale rol van de lever bij het verwerken en metaboliseren van geneesmiddelen, het vermogen om zijn functie in een laboratorium na te bootsen heeft het potentieel om een revolutie teweeg te brengen op het gebied van medicijnontdekking.

Het team van Griffith past ook hun projectiemicro-stereolithografietechniek toe om steigers te creëren voor het kweken van geïnduceerde pluripotente stamcellen in mensachtig hersenweefsel. "Door deze stamcellen te laten groeien in de 3D-geprinte steigers, we hopen de volgende generatie meer volwassen hersenorganoïden te kunnen creëren om complexe ziekten zoals Alzheimer te bestuderen, " legt Pierre Shabmixay uit, een werktuigbouwkunde Ph.D. kandidaat in het lab van Griffith.

Samenwerken met de industrie

Voor 3D-printen om een blijvende impact te hebben op de manier waarop producten worden ontworpen en geproduceerd, onderzoekers moeten nauw samenwerken met de industrie. Om deze kloof te helpen overbruggen, het MIT Center for Additive and Digital Advanced Production Technologies (APT) werd eind 2018 gelanceerd.

"Het idee was om onderzoek naar additive manufacturing te kruisen, industriële ontwikkeling, en onderwijs in alle disciplines, allemaal onder de paraplu van MIT, " legt Hart uit, die oprichter en directeur is van APT. "We hopen dat APT de adoptie van 3D-printen zal helpen versnellen, en stellen ons in staat ons onderzoek beter te richten op echte doorbraken die verder gaan dan wat we ons vandaag kunnen voorstellen."

Sinds de lancering van APT in november 2018, MIT en de twaalf oprichters van het bedrijf, waaronder bedrijven als ArcelorMittal, Autodesk, Bosch, Formlabs, Algemene motoren, en de Volkswagen-groep hebben elkaar ontmoet op een grote beurs in Duitsland en op de campus. Meest recent, ze kwamen bijeen bij MIT voor een workshop over schaalbare training van personeel voor additive manufacturing.

"We hebben een samenwerkingsverband gecreëerd voor de leden van APT om gemeenschappelijke problemen te verenigen en op te lossen die momenteel de acceptatie van 3D-printen beperken - en meer in het algemeen, nieuwe concepten in digitaal gestuurde productie - op grote schaal, " voegt Haden Quinlan toe, programmamanager van APT. Velen beschouwen Boston ook als het epicentrum van innovatie en ondernemerschap op het gebied van 3D-printen, mede dankzij verschillende snelgroeiende lokale startups opgericht door MIT-faculteit en alumni.

Inspanningen zoals APT, gekoppeld aan het baanbrekende werk dat wordt verricht op het gebied van additive manufacturing bij MIT, zou de relatie tussen onderzoek, ontwerp en fabricage voor nieuwe producten in verschillende sectoren.

Ontwerpers konden snel prototypes maken en het ontwerp van producten herhalen. veiliger, nauwkeuriger metalen scharnieren kunnen worden afgedrukt voor gebruik in vliegtuigen of auto's. Metamaterialen kunnen worden geprint om elektronische chips te vormen die niet oververhitten. Op 3D-geprinte steigers konden hele organen worden gekweekt uit donorcellen. Hoewel deze technologieën misschien niet de aanzet zijn tot de volgende Renaissance zoals de drukpers deed, ze bieden oplossingen voor enkele van de grootste problemen waarmee de samenleving in de 21e eeuw wordt geconfronteerd.

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

Technologie verandert smartphones in on-the-spot detectoren voor door voedsel overgedragen ziekten, andere gevaarlijke verontreinigingen

Technologie verandert smartphones in on-the-spot detectoren voor door voedsel overgedragen ziekten, andere gevaarlijke verontreinigingen Autonoom groeiende synthetische DNA-strengen

Autonoom groeiende synthetische DNA-strengen Cryo-elektronenmicroscopie kenmerkt integrines

Cryo-elektronenmicroscopie kenmerkt integrines Hands-on activiteiten om isotopen te leren voor middelbare school

Hands-on activiteiten om isotopen te leren voor middelbare school Hoe lichaamsbeweging kan helpen bij het bestrijden van drugsverslaving

Hoe lichaamsbeweging kan helpen bij het bestrijden van drugsverslaving

Machine learning voorspelt nieuwe details van geothermische warmtestroom onder de Groenlandse ijskap

Machine learning voorspelt nieuwe details van geothermische warmtestroom onder de Groenlandse ijskap Nieuwe technologie modelleert de luchtkwaliteit van steden in minder dan 10 minuten

Nieuwe technologie modelleert de luchtkwaliteit van steden in minder dan 10 minuten Suomi NPP Satellite ziet Hilary op de rand van de status van grote orkaan

Suomi NPP Satellite ziet Hilary op de rand van de status van grote orkaan Zoals de snelheid van de wind:Keniaanse meren stijgen tot verwoestende hoogten

Zoals de snelheid van de wind:Keniaanse meren stijgen tot verwoestende hoogten Nieuw voorspellingsmodel zorgt voor het vroegste bewustzijn ooit van overstromingen en droogtes wereldwijd

Nieuw voorspellingsmodel zorgt voor het vroegste bewustzijn ooit van overstromingen en droogtes wereldwijd

Hoofdlijnen

- Het type weefsel dat de Bodys-structuren ondersteunt en vasthoudt

- Kan gezichtsblindheid verklaren waarom die persoon op het werk mij nooit gedag zegt?

- De evolutionaire klok terugdraaien op een lichtgevoelig eiwit

- De chemische samenstelling van groene planten

In veel opzichten verschillen planten niet erg van mensen. Als je een plant en een persoon in hun basiselementen zou afbreken, zou je merken dat beide meer koolstof, waterstof en zuurstof bevatten dan w

- Verschil tussen plantaardige en dierlijke celdeling

- Een geslacht van Europese papierwespen voor het eerst herzien met behulp van integratieve taxonomie

- Hebben alle cellen mitochondriën?

- Moderne genomica gebruiken om krokodillenschubben in vogelachtige veren te veranderen

- Insect Compound Eye vs. Human Eye

- Nieuwe streamingtechnologie zal computergamen veranderen

- VK opent onderzoek naar overname door Google van databedrijf

- Mitsubishi Motors:Schandaal getroffen derde wiel in Ghosns alliantie

- Amerikaans chipbedrijf zegt dat het sommige items legaal aan Huawei mag verkopen

- Taxichauffeurs in Barcelona gaan rechtszaak aan tegen Uber

Hoe een gewogen score te maken

Hoe een gewogen score te maken  Nieuwe studie onderzoekt veranderende bodemstructuren en invloed op watervoorraden in de VS

Nieuwe studie onderzoekt veranderende bodemstructuren en invloed op watervoorraden in de VS Je smartphone kan helpen om kankeronderzoek te versnellen terwijl je slaapt

Je smartphone kan helpen om kankeronderzoek te versnellen terwijl je slaapt Verkeer dramatisch onderschat als grote stikstofoxidevervuiler

Verkeer dramatisch onderschat als grote stikstofoxidevervuiler Nieuwe nanodeeltjes communiceren om tumoren efficiënter aan te pakken

Nieuwe nanodeeltjes communiceren om tumoren efficiënter aan te pakken De maan is nog steeds geologisch actief, studie suggereert:

De maan is nog steeds geologisch actief, studie suggereert: Moeilijk om een Rubiks-kubus op te lossen? Probeer de adaptieve toolbox-theorie over rationaliteit

Moeilijk om een Rubiks-kubus op te lossen? Probeer de adaptieve toolbox-theorie over rationaliteit Onderzoek onderstreept behoefte aan stimuleringsondersteuning voor kwetsbare groepen

Onderzoek onderstreept behoefte aan stimuleringsondersteuning voor kwetsbare groepen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com