Wetenschap

Honingraatachtige kaders met ongebruikelijke golvende vormen kunnen een gespbestendige architectuur produceren

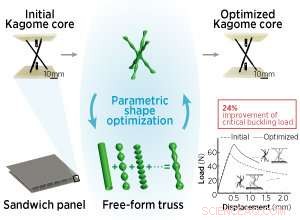

Door complexe vormen te deconstrueren in eenvoudige wiskundige variabelen, hebben onderzoekers extreem sterke kernen voor sandwichpanelen kunnen ontwerpen en fabriceren. Krediet:Elsevier

Composietpanelen die een poreuze binnenkern tussen twee massieve buitenplaten plaatsen, worden steeds vaker gebruikt in vliegtuigen om het gewicht te verminderen met behoud van structurele stijfheid. Een onderzoek onder leiding van A*STAR kan andere industrieën helpen de voordelen van sandwichpanelen te benutten door driedimensionaal (3D) printen te gebruiken om kernstructuren te genereren die zijn geoptimaliseerd voor verschillende mechanische belastingen.

Veel bestaande sandwichpanelen hebben kernen die zijn geïnspireerd op de efficiënt verpakte zeshoekige cellen in bijenkorven. Onlangs, onderzoekers hebben strategieën onderzocht om het gewicht van kernen te minimaliseren door roosterachtige raamwerken te construeren die bij elkaar worden gehouden door dunne balken die bekend staan als spanten. Maar het is nog steeds een voortdurende uitdaging om te voorkomen dat deze spanten voortijdig kromtrekken of knikken.

Een verrassende manier waarop ingenieurs dit probleem aanpakken, is door over te schakelen van normaal rechte trussen naar trossen met hobbels, golven, en andere onregelmatige kenmerken. "Diametervariaties zorgen voor lokale verdikking waar de hoogste knikmomenten optreden, terwijl de dikte in andere gebieden langs de spanten wordt verminderd, " legt Stefanie Feih van het Singapore Institute of Manufacturing Technology (SIMTech) bij A*STAR uit. "We kunnen daarom dezelfde massa behouden, maar verhoog de kniksterkte aanzienlijk."

In samenwerking met onderzoekers van de National University of Singapore (NUS) en de Hong Kong University of Science and Technology (HKUST), Feih en haar collega's ontwikkelden een methode om de sterkste soorten niet-uniforme trossen te identificeren. Ze bereikten dit door wiskundige technieken te gebruiken om complexe oppervlakken te karakteriseren als eenvoudige variabelen - de gladheid van een oppervlak, bijvoorbeeld, of de frequentie van een terugkerende vorm. Een computationeel algoritme berekent vervolgens de kniksterkte van verschillende geometrische spanten, en stelt kandidaten voor op basis van de invoerontwerpparameters.

Lei Zhang, een doctoraat student bij NUS die de studie hielp leiden, merkt op dat met slechts een paar variabelen voor optimalisatie, deze methode kan eenvoudig worden geschaald voorbij eenvoudige eendimensionale vormen. Om dit aan te tonen, de onderzoekers modelleerden een 3D-structuur, bekend als een Kagome-rooster, waar stervormige spanten armen hebben die zich in zes verschillende richtingen uitstrekken. Hun simulaties isoleerden een hobbelige structuur met 20 procent betere knikweerstand dan uniforme spanten van hetzelfde gewicht.

Omdat commerciële fabricagetechnologieën gericht zijn op het produceren van uniforme artikelen, het team wendde zich tot additieve fabricage om een prototype sandwichpaneel te genereren uit de optimaal gevormde Kagome-roosterstructuur. De resulterende 3D-geprinte kern valideerde de voorspellingen van het model, de weg vrijmaken voor toekomstige industriële toepassingen.

"De huidige ontwerpen van roosterstructuren maken niet optimaal gebruik van de mogelijkheden van additive manufacturing, ", zegt Feih. "Ons werk benadrukt het potentieel voor op maat gemaakte multifunctionele ontwerpen, door te combineren, bijvoorbeeld, mechanische en thermische eisen in één component."

Fout gevonden in waterbehandelingsmethode:het proces kan onbewust schadelijke chemicaliën genereren

Fout gevonden in waterbehandelingsmethode:het proces kan onbewust schadelijke chemicaliën genereren Ontwikkeling van een nieuwe techniek voor het kweken van hoogwaardige galliumnitridekristallen

Ontwikkeling van een nieuwe techniek voor het kweken van hoogwaardige galliumnitridekristallen Perovskieten tellen

Perovskieten tellen Origami inspireert nieuwe technologie voor weefselregeneratie

Origami inspireert nieuwe technologie voor weefselregeneratie Team ontdekt moleculair kanaal dat bloeddruk regelt

Team ontdekt moleculair kanaal dat bloeddruk regelt

Australië belooft steenkool te blijven delven ondanks klimaatwaarschuwing

Australië belooft steenkool te blijven delven ondanks klimaatwaarschuwing Hernieuwbare energiemandaten verminderen de uitstoot van kooldioxide, maar tegen een prijs

Hernieuwbare energiemandaten verminderen de uitstoot van kooldioxide, maar tegen een prijs Hoe een aquarium in een ecosysteem te veranderen

Hoe een aquarium in een ecosysteem te veranderen  New Delhi kondigt plan aan om giftige winterlucht te bestrijden

New Delhi kondigt plan aan om giftige winterlucht te bestrijden Geribbelde mosselen kunnen de waterkwaliteit in de stad helpen verbeteren

Geribbelde mosselen kunnen de waterkwaliteit in de stad helpen verbeteren

Hoofdlijnen

- Zijn mensen zonder verstandskiezen hoger ontwikkeld?

- Een nieuwe manier om metabolic engineering te doen

- Zoogdier waarvan lang gedacht werd dat het uitgestorven was in Australië duikt weer op

- Kunnen planten denken?

- Wetenschappers werken aan een periodiek systeem voor ecologie

- Is de tweekamerige geest geëvolueerd om het moderne menselijke bewustzijn te creëren?

- Hoe biologische antropologie werkt

- Wat is het Malthusiaanse uitgangspunt?

- Reproductie van plantaardige cellen

- Een op cyclisch fosfaat gebaseerde elektrolyt voor veilige lithium-ionbatterijen met hoog voltage

- Chinas Trip.com-chef op reis om werkende moeders een boost te geven

- Timmerwerk op maat met hulp van robots

- Vietnam rolt webmonitor uit om valse informatie te controleren

- Japan beveelt Facebook om gegevensbescherming te verbeteren

Nieuw model kan de voorspellingen van de aardgasvraag in New York verbeteren, andere staten

Nieuw model kan de voorspellingen van de aardgasvraag in New York verbeteren, andere staten Leven in de droogste woestijn ter wereld gezien als teken van mogelijk leven op Mars

Leven in de droogste woestijn ter wereld gezien als teken van mogelijk leven op Mars De planeetverwarmende kracht van runderen kan worden ingeperkt door landherstel

De planeetverwarmende kracht van runderen kan worden ingeperkt door landherstel Onderzoekers maken eerste wereldkaart van water in maanbodem

Onderzoekers maken eerste wereldkaart van water in maanbodem Wat gebeurt er met het milieu wanneer er niet voldoende regenval is?

Wat gebeurt er met het milieu wanneer er niet voldoende regenval is?  Voornaamwoorden zijn belangrijk - het gebruik van voornaamwoorden brengt inclusiviteit over

Voornaamwoorden zijn belangrijk - het gebruik van voornaamwoorden brengt inclusiviteit over Een snelle ionentransporteur maken

Een snelle ionentransporteur maken Compressief scheren kan het leven op andere planeten doen ontstaan

Compressief scheren kan het leven op andere planeten doen ontstaan

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com