Wetenschap

Onderzoekers 3D printen eerste hoogwaardige nanogestructureerde legering die zowel ultrasterk als ductiel is

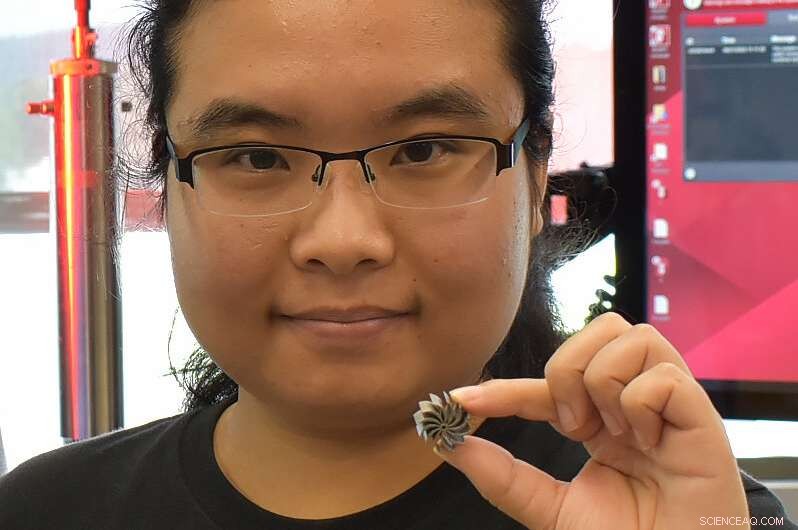

UMass Amherst Ph.D. student Jie Ren houdt een miniatuur koelventilator vast, een van de 3D-geprinte componenten van hoog-entropielegeringen gemaakt in het laboratorium van Wen Chen. De atomaire herschikking van de microstructuur geeft aanleiding tot ultrahoge sterkte en verbeterde ductiliteit, blijkt uit onderzoek door UMass Amherst en Georgia Tech. Krediet:UMass Amherst

Een team van onderzoekers van de Universiteit van Massachusetts Amherst en het Georgia Institute of Technology heeft een tweefasige, nanogestructureerde legering met hoge entropie in 3D geprint die de sterkte en taaiheid van andere geavanceerde additief vervaardigde materialen overtreft, wat zou kunnen leiden tot hoogwaardigere componenten voor toepassingen in de lucht- en ruimtevaart, geneeskunde, energie en transport. Het werk, geleid door Wen Chen, assistent-professor werktuigbouwkunde en industriële techniek aan de UMass, en Ting Zhu, hoogleraar werktuigbouwkunde aan Georgia Tech, wordt online gepubliceerd door het tijdschrift Nature .

In de afgelopen 15 jaar zijn legeringen met hoge entropie (HEA's) steeds populairder geworden als een nieuw paradigma in de materiaalwetenschap. Bestaande uit vijf of meer elementen in bijna gelijke verhoudingen, bieden ze de mogelijkheid om een bijna oneindig aantal unieke combinaties te creëren voor het ontwerp van legeringen. Traditionele legeringen, zoals messing, koolstofstaal, roestvrij staal en brons, bevatten een primair element gecombineerd met een of meer sporenelementen.

Additive manufacturing, ook wel 3D-printen genoemd, is onlangs naar voren gekomen als een krachtige benadering van materiaalontwikkeling. Het op laser gebaseerde 3D-printen kan grote temperatuurgradiënten en hoge koelsnelheden produceren die niet gemakkelijk toegankelijk zijn via conventionele routes. "Het potentieel van het benutten van de gecombineerde voordelen van additive manufacturing en HEA's voor het bereiken van nieuwe eigenschappen blijft echter grotendeels onontgonnen", zegt Zhu.

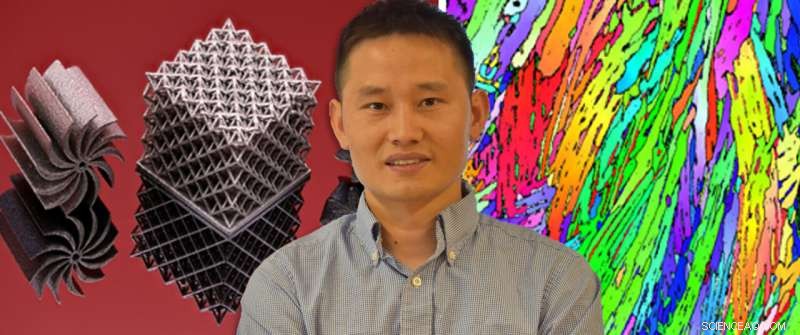

Chen en zijn team in het Multiscale Materials and Manufacturing Laboratory combineerden een HEA met een ultramoderne 3D-printtechniek, laserpoederbedfusie genaamd, om nieuwe materialen met ongekende eigenschappen te ontwikkelen. Omdat het proces ervoor zorgt dat materialen zeer snel smelten en stollen in vergelijking met traditionele metallurgie, "krijg je een heel andere microstructuur die verre van evenwicht is" op de gecreëerde componenten, zegt Chen. Deze microstructuur ziet eruit als een net en is gemaakt van afwisselende lagen die bekend staan als face-centered cubic (FCC) en body-centered cubic (BCC) nanolamellaire structuren ingebed in eutectische kolonies op microschaal met willekeurige oriëntaties. De hiërarchische nanogestructureerde HEA maakt coöperatieve vervorming van de twee fasen mogelijk.

Wen Chen, assistent-professor werktuigbouwkunde en industriële techniek aan de UMass Amherst, staat voor afbeeldingen van 3D-geprinte componenten van hoog-entropielegeringen (koellichaamventilator en octect-rooster, links) en een dwarsdoorsnede-elektronen-backscatter-diffractie-inverse-poolfiguurkaart die een willekeurig georiënteerde nanolamella-microstructuur (rechts). Krediet:UMass Amherst

"De atomaire herschikking van deze ongebruikelijke microstructuur geeft aanleiding tot ultrahoge sterkte en verbeterde ductiliteit, wat ongebruikelijk is, omdat sterke materialen meestal bros zijn", zegt Chen. Vergeleken met conventioneel metaalgieten, "kregen we bijna drie keer de sterkte en verloren we niet alleen de ductiliteit, maar verhoogden we het zelfs tegelijkertijd", zegt hij. "Voor veel toepassingen is een combinatie van sterkte en vervormbaarheid essentieel. Onze bevindingen zijn origineel en opwindend voor zowel materiaalwetenschap als engineering."

"The ability to produce strong and ductile HEAs means that these 3D printed materials are more robust in resisting applied deformation, which is important for lightweight structural design for enhanced mechanical efficiency and energy saving," says Jie Ren, Chen's Ph.D. student and first author of the paper.

Zhu's group at Georgia Tech led the computational modeling for the research. He developed dual-phase crystal plasticity computational models to understand the mechanistic roles played by both the FCC and BCC nanolamellae and how they work together to give the material added strength and ductility.

"Our simulation results show the surprisingly high strength yet high hardening responses in the BCC nanolamellae, which are pivotal for achieving the outstanding strength-ductility synergy of our alloy. This mechanistic understanding provides an important basis for guiding the future development of 3D printed HEAs with exceptional mechanical properties," Zhu says.

In addition, 3D printing offers a powerful tool to make geometrically complex and customized parts. In the future, harnessing 3D printing technology and the vast alloy design space of HEAs opens ample opportunities for the direct production of end-use components for biomedical and aerospace applications.

Additional research partners on the paper include Texas A&M University, the University of California Los Angeles, Rice University, and Oak Ridge and Lawrence Livermore national laboratories. + Verder verkennen

Using neutrons to analyze modified high-entropy metal alloys

Nieuw apparaat biedt snellere manier om antibioticaresistente bacteriën te detecteren

Nieuw apparaat biedt snellere manier om antibioticaresistente bacteriën te detecteren Hoe zoutkristallen maken op Home

Hoe zoutkristallen maken op Home Handgebreide moleculen

Handgebreide moleculen Organotinvergiftiging kan zwaarlijvigheid veroorzaken, medici zeggen:

Organotinvergiftiging kan zwaarlijvigheid veroorzaken, medici zeggen: Nieuwe katalysator zet koolstofdioxide efficiënt om in bruikbare brandstoffen en chemicaliën

Nieuwe katalysator zet koolstofdioxide efficiënt om in bruikbare brandstoffen en chemicaliën

NASA geeft orkaan Eugene oogonderzoek in oostelijke Stille Oceaan

NASA geeft orkaan Eugene oogonderzoek in oostelijke Stille Oceaan Hoe een Dam Craft te bouwen met Popsicle Sticks

Hoe een Dam Craft te bouwen met Popsicle Sticks Pandemie en digitalisering vormen de basis voor de heropleving van een afgedankt idee:persoonlijke koolstofrechten

Pandemie en digitalisering vormen de basis voor de heropleving van een afgedankt idee:persoonlijke koolstofrechten Natuurlijke bayou beter wanneer overstromingen Houston bedreigen

Natuurlijke bayou beter wanneer overstromingen Houston bedreigen Platentektoniek is mogelijk al vanaf het begin actief op aarde

Platentektoniek is mogelijk al vanaf het begin actief op aarde

Hoofdlijnen

- Hoe zijn dieren en planten vergelijkbaar?

- Waarom dromen we?

- Is de behoefte aan privacy evolutionair?

- Niet alle kroontjeskruid is gelijk voor eierleggende monarchen, studie onthult

- Hoop vervlogen voor gigantisch nieuw Antarctisch zeereservaat

- Regenboogkleuren onthullen celgeschiedenis

- Vrouwelijke makaak in Italiaans heiligdom heeft haar gemummificeerde dode baby opgegeten

- Waarom zijn er zoveel hondenrassen en maar een paar kattenrassen?

- Verbetering van de neuronenfabriek - nieuwe modulator van stamcelidentiteit gevonden

- Milieuvriendelijke katalysator voor het omzetten van methaan in bruikbare gassen met behulp van licht in plaats van warmte

- Hoe gevaarlijk is microplastic?

- Hoe beïnvloedt de concentratie van een oplossing osmose?

- Fotokatalytische nanovezels ontwikkeld voor gebruik bij efficiënte waterstofproductie

- De leiding nemen:onderzoekers werken samen om betere batterijen te maken

Gebrek aan water sluit leven op Venus uit:studie

Gebrek aan water sluit leven op Venus uit:studie De voordelen van potentiometrische titratie

De voordelen van potentiometrische titratie  Dingen die van magneten zijn gemaakt

Dingen die van magneten zijn gemaakt De magie van supergeleiding in gedraaid grafeen ontmaskeren

De magie van supergeleiding in gedraaid grafeen ontmaskeren  Kunnen dinosaurussen zwemmen?

Kunnen dinosaurussen zwemmen?  Klimaat van de Mojave

Klimaat van de Mojave Hoe de luchthavencapaciteit en efficiëntie te verbeteren met herziene normen?

Hoe de luchthavencapaciteit en efficiëntie te verbeteren met herziene normen? Amazon-functionarissen pitchten hun gezichtsherkenningssoftware aan ICE

Amazon-functionarissen pitchten hun gezichtsherkenningssoftware aan ICE

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com