Wetenschap

Nieuw printproces verbetert de 3D-mogelijkheden

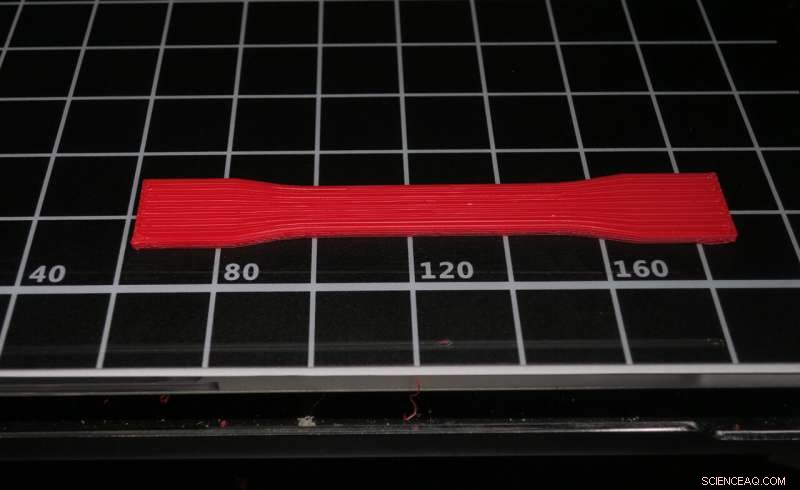

Dit trekobject is gemaakt met behulp van 3D-injectieprinten, een nieuwe technologie uitgevonden door UMass Lowell Plastics Engineering Prof. David Kazmer. Krediet:David Kazmer

Duurzamere protheses en medische hulpmiddelen voor patiënten en sterkere onderdelen voor vliegtuigen en auto's zijn slechts enkele van de producten die kunnen worden gemaakt door middel van een nieuwe 3D-printtechnologie die is uitgevonden door een UMass Lowell-onderzoeker.

Stoffen zoals kunststoffen, metalen en was worden gebruikt in 3D-printers om producten en onderdelen voor grotere artikelen te maken, omdat de praktijk de prototyping- en productiegebieden heeft verstoord. Producten die zijn gemaakt door middel van 3D-printen van kunststoffen omvatten alles van speelgoed tot drones. Terwijl de wereldwijde markt voor 3D-kunststofprinters wordt geschat op $ 4 miljard en groeit, er blijven uitdagingen bestaan om ervoor te zorgen dat de printers objecten maken die snel worden geproduceerd, behouden hun sterkte en weerspiegelen nauwkeurig de gewenste vorm, volgens David Kazmer van UMass Lowell, een professor in de kunststoftechnologie die het onderzoeksproject leidde.

Injectieprinten genoemd, de technologie die Kazmer pionierde, staat in het wetenschappelijke tijdschrift Additieve productie vorige week online gezet.

De uitvinding combineert elementen van 3D-printen en spuitgieten, een techniek waarbij objecten worden gemaakt door matrijsholtes te vullen met gesmolten materialen. Het huwelijk van de twee processen verhoogt de productiesnelheid van 3D-printen, terwijl de sterkte en eigenschappen van de resulterende producten worden verbeterd. De innovatie produceert objecten doorgaans ongeveer drie keer sneller dan conventioneel 3D-printen, wat betekent dat banen die ooit ongeveer negen uur duurden, nu slechts drie duren, volgens Kazmer, die in Georgetown woont.

"De uitvinding verbetert de kwaliteit van de geproduceerde onderdelen aanzienlijk, waardoor ze volledig dicht zijn met weinig scheuren of holtes, dus ze zijn veel sterker. Voor technische toepassingen, dit is spelveranderend. Het nieuwe proces is ook kosteneffectief omdat het kan worden gebruikt in bestaande 3D-printers, met alleen nieuwe software om de machine te programmeren, ' zei Kazmer.

Het proces duurde ongeveer 18 maanden om te ontwikkelen. Austin Colon van Plymouth, een UMass Lowell Ph.D. kandidaat in de kunststoftechniek, hielp bij het valideren van de technologie naast Kazmer, die cursussen geeft in productontwerp, prototyping en procescontrole, onder andere onderwerpen. Hij heeft patent aangevraagd op de nieuwe technologie.

Drukverhoging is niet verantwoordelijk voor vervuiling van membranen, studie vondsten

Drukverhoging is niet verantwoordelijk voor vervuiling van membranen, studie vondsten Strontium-iridiumoxide gebruikt voor maatwerk als elektronisch materiaal

Strontium-iridiumoxide gebruikt voor maatwerk als elektronisch materiaal De wolken van spaghetti die DNA-gegevens veilig houden

De wolken van spaghetti die DNA-gegevens veilig houden Drukgeïnduceerde 2D-3D-conversie in hybride loodjodide gelaagde perovskiet

Drukgeïnduceerde 2D-3D-conversie in hybride loodjodide gelaagde perovskiet Enkele atomen als katalysatoren

Enkele atomen als katalysatoren

Fabriek in Arkemas Texas onvoorbereid op overstromingen Harvey onderzoek vindt

Fabriek in Arkemas Texas onvoorbereid op overstromingen Harvey onderzoek vindt Microbe kauwt door PFAS en andere taaie verontreinigingen

Microbe kauwt door PFAS en andere taaie verontreinigingen Boeren halen grondwater sneller uit de gigantische Ogallala Aquifer dan de natuur het vervangt

Boeren halen grondwater sneller uit de gigantische Ogallala Aquifer dan de natuur het vervangt Lessen uit Rwanda:Onveilig drinkwater en luchtvervuiling binnenshuis aanpakken

Lessen uit Rwanda:Onveilig drinkwater en luchtvervuiling binnenshuis aanpakken Wetenschapper ontwikkelt game om gebruikers te wapenen tegen nepnieuws over klimaatverandering

Wetenschapper ontwikkelt game om gebruikers te wapenen tegen nepnieuws over klimaatverandering

Hoofdlijnen

- "What is Pascals Triangle?

- De Krebs-cyclus en de Homeostasis

- Het huidige begrip van dierenwelzijn sluit momenteel vissen uit, ook al voelen vissen pijn

- Celsignalen die wondgenezing in gang zetten zijn verrassend complex

- Een celmodel maken Styrofoam Ball

- Kenmerken van Twins

- Genoomonderzoek daagt eerder begrip van de oorsprong van fotosynthese uit

- Antiverouderingsbehandelingen - The Science of Living Longer

- Individuele genomen van patiënten kunnen de werkzaamheid beïnvloeden, veiligheid van het bewerken van genen

- Nanodeeltjes in lithium-zwavelbatterijen gedetecteerd met neutronenexperiment

- Hoe u het ionische percentage kunt berekenen zodra u het elektronegativiteitsverschil krijgt

- Sensei RNA:IJzeren vuist in een fluwelen handschoen

- Nieuwe katalysator voor lagere CO2-uitstoot

- Cafeïne als katalysator gebruiken, onderzoekers creëren nieuwe gels voor medicijnafgifte

Hoe de kop op een dompelpomp te berekenen

Hoe de kop op een dompelpomp te berekenen  Onthullen mosselen het lot van de oceanen?

Onthullen mosselen het lot van de oceanen? Moleculaire trillingen verminderen de maximaal haalbare fotospanning in organische zonnecellen

Moleculaire trillingen verminderen de maximaal haalbare fotospanning in organische zonnecellen NIST bestudeert waarom kwantumdots last hebben van fluorescentie-intermittency

NIST bestudeert waarom kwantumdots last hebben van fluorescentie-intermittency Armere gemeenschappen hebben empowerment nodig om weerbaarder te worden tegen natuurrampen

Armere gemeenschappen hebben empowerment nodig om weerbaarder te worden tegen natuurrampen Team laat zien hoe gegevens kunnen worden opgeslagen met behulp van 2D-materialen in plaats van siliciumchips

Team laat zien hoe gegevens kunnen worden opgeslagen met behulp van 2D-materialen in plaats van siliciumchips 5 dingen die je niet wist over de zomerzonnewende

5 dingen die je niet wist over de zomerzonnewende  Terra-satelliet bevestigt Paulettes tweede posttropische transitie

Terra-satelliet bevestigt Paulettes tweede posttropische transitie

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | French |

-

Wetenschap © https://nl.scienceaq.com