Wetenschap

Optimalisatie van een nieuwe spuitmethode voor keramische coatings

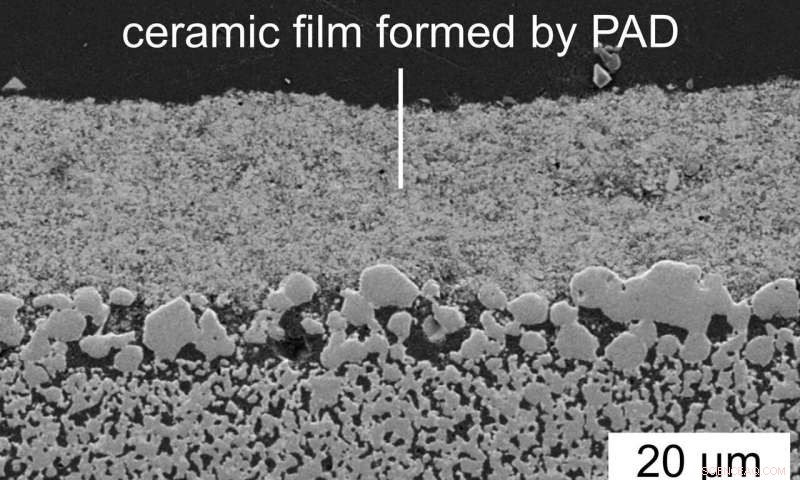

Een keramische film geproduceerd door poedervormige aërosolafzetting op een poreuze gasdoorlatende elektrode, zoals die nodig zijn in brandstofcellen. Krediet:Jörg Exner.

Voor een lange tijd, de productie van keramische coatings is alleen mogelijk geweest door middel van sintertechnieken uitgevoerd bij meer dan 1, 000 graden Celsius. Echter, een nieuwe spuitmethode, Poeder aërosolafzetting (PAD), maakt hun productie bij normale kamertemperatuur mogelijk. Het is daarom zeer aantrekkelijk voor industriële toepassingen. Ingenieurswetenschappers van de Universiteit van Bayreuth onder leiding van Prof. Dr.-Ing. Ralf Moos werkt in de frontlinie van de voortdurende ontwikkeling van deze technologie. In het tijdschrift van " Geavanceerde materialen ", ze presenteren zijn voordelen en laten zien hoe de functionele eigenschappen van keramische films kunnen worden geoptimaliseerd met betrekking tot hightech toepassingen.

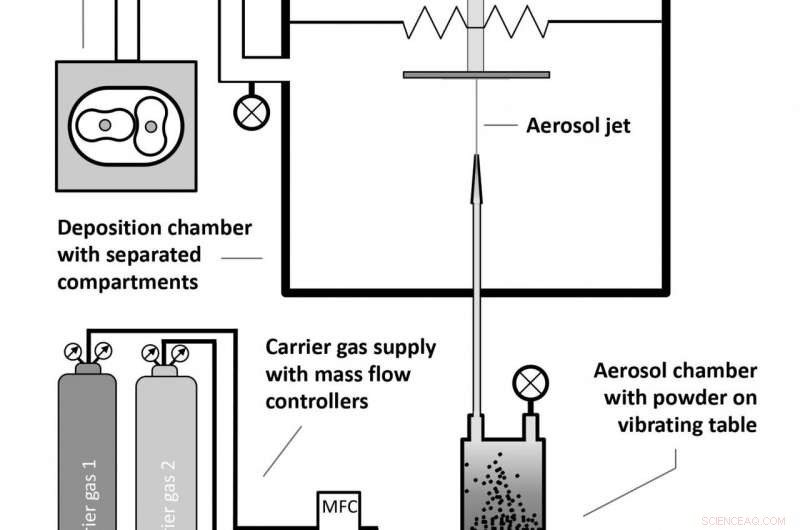

Met PAD, dichte keramische films kunnen op zeer verschillende soorten materialen worden aangebracht, zoals staal, glas, silicium, of zelfs kunststof. Om dit te behalen, een droog keramisch poeder wordt eerst omgezet in een aerosol, d.w.z. een mengsel van gas en vaste deeltjes, met behulp van een draaggas. De aerosol wordt vervolgens naar een vacuümkamer getransporteerd, en versneld tot enkele 100 meter per seconde door een mondstuk en gericht op het te coaten materiaal. Bij impact, de kleine keramische deeltjes breken. De resulterende fragmenten, slechts enkele nanometers groot, voorzien van vers, actieve oppervlakken. Ze vormen stevig hechtend, dichte coatings met een dikte tussen 1 en 100 micrometer.

"Dankzij hun dichte microstructuur, de coatings vertonen ook direct na de depositie uitstekende mechanische eigenschappen. Ze zijn buitengewoon hard en hebben een goede chemische bestendigheid, " legt Dr.-Ing. Jörg Exner uit, eerste auteur van de studie, die een drijvende kracht was in het onderzoek naar PAD aan de universiteit. Echter, zo bleek, enkele functionele eigenschappen van de coatings, vooral de elektrische geleidbaarheid, bleek ontoereikend zonder verdere stappen te ondernemen. In hun nieuwe studie hoe dan ook, de ingenieurswetenschappers van Bayreuth kunnen nu rapporteren over effectieve optimalisatiemethoden.

Een schema van de Powder Aerosol Deposition (PAD). Krediet:UBT.

Kristallijne structuren zijn daarbij van cruciaal belang. De sterke impact van de keramische deeltjes op de materialen veroorzaakt structurele defecten in de resulterende fragmenten. Dit heeft niet alleen invloed op de elektrische geleidbaarheid, maar ook andere functionele eigenschappen. "Door een thermische nabehandeling, of zogenaamd temperen, deze defecten kunnen bijna volledig worden geëlimineerd. We hebben kunnen aantonen dat de vereiste temperaturen over het algemeen veel lager zijn dan bij conventioneel sinteren. Het vermijden van deze extreem hoge temperaturen is wat PAD zo aantrekkelijk maakt. Het blijft dus waar:deze technologie biedt een zeer hoog industrieel potentieel, vooral waar hoogwaardige keramische coatings vereist zijn, ’, besluit Exner.

Welk type keramische materialen worden verwerkt, hangt af van de beoogde technologische toepassingen:diëlektrische keramiek is geschikt voor condensatoren, elektrisch geleidende functionele keramiek hebben de voorkeur voor sensoren, en met yttrium gestabiliseerd zirkoniumoxide wordt gebruikt in brandstofcellen voor hoge temperaturen. Zelfs lithium-ionbatterijen kunnen op deze manier worden geproduceerd.

Het wetenschappelijke begrip van de keramische filmstructuren en hun functionele eigenschappen, behaald aan de Universiteit van Bayreuth, zal een belangrijke bijdrage leveren aan het doel om hoogwaardige gecoate componenten op een duurzame manier in complexe systemen te integreren. Nieuwe technologie, bijvoorbeeld, op het gebied van energieopslag en -conversie, of met het oog op milieumonitoring, kunnen daarom aanzienlijk profiteren van toepassingen voor poederaerosolafzetting.

Hoofdlijnen

- Boomwoning, kokosnootkrakende gigantische rat ontdekt op de Salomonseilanden

- Bacterieel controlemechanisme voor aanpassing aan veranderende omstandigheden

- Apparaat kan zeevogels redden van de gevaren van vistuig

- Hoe maak je een Paper Mache Cell

- Verschillen tussen Protista & Monera

- Gerst is de smaak van de maand, aangezien nieuwe studie het eeuwenoude brouwdebat beslecht

- Australische hagedissen eisen tol van schildpadeieren

- Kleine opgerolde eiwitrollen die zichzelf in kooien assembleren

- Onderzoekers rapporteren tandeloze bevindingen in odontode-dragende meervalstudie

Wetenschappers zeggen:Hé,

Wetenschappers zeggen:Hé,  NASA's Kepler-missie voegt 100 buitenaardse werelden toe aan Exoplanet Tally

NASA's Kepler-missie voegt 100 buitenaardse werelden toe aan Exoplanet Tally  Katalysatoren voor een betere productie van biobrandstoffen

Katalysatoren voor een betere productie van biobrandstoffen Kleding verweven met nanotech zal eczeem behandelen

Kleding verweven met nanotech zal eczeem behandelen Onderzoekers koppelen realisme aan blockchain-belofte

Onderzoekers koppelen realisme aan blockchain-belofte Een kwart van de Australische 11- tot 12-jarigen beschikt niet over de lees- en rekenvaardigheden die ze nodig hebben

Een kwart van de Australische 11- tot 12-jarigen beschikt niet over de lees- en rekenvaardigheden die ze nodig hebben Schuine elektrostatische injecteerbare titaniumoxidefilm leidt tot efficiënte perovskiet-zonnecellen

Schuine elektrostatische injecteerbare titaniumoxidefilm leidt tot efficiënte perovskiet-zonnecellen Kunnen satellieten worden gebruikt als vroegtijdig waarschuwingssysteem voor aardverschuivingen?

Kunnen satellieten worden gebruikt als vroegtijdig waarschuwingssysteem voor aardverschuivingen?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com