Wetenschap

Nieuwe aanpak suggereert pad naar emissievrij cement

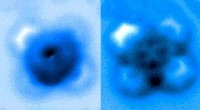

In een demonstratie van de chemische basisreacties die in het nieuwe proces worden gebruikt, elektrolyse vindt plaats in neutraal water. Kleurstoffen laten zien hoe zuur (roze) en base (paars) worden geproduceerd op de positieve en negatieve elektroden. Een variatie op dit proces kan worden gebruikt om calciumcarbonaat (CaCO 3 ) in calciumhydroxide (Ca(OH) 2 ), dat vervolgens kan worden gebruikt om Portlandcement te maken zonder uitstoot van broeikasgassen. Cementproductie veroorzaakt momenteel 8 procent van de wereldwijde CO2-uitstoot. Krediet:Massachusetts Institute of Technology

Het is algemeen bekend dat de productie van cement - 's werelds toonaangevende bouwmateriaal - een belangrijke bron van broeikasgasemissies is, goed voor ongeveer 8 procent van al deze releases. Als cementproductie een land was, het zou de op twee na grootste uitstoter ter wereld zijn.

Een team van onderzoekers van MIT heeft een nieuwe manier bedacht om het materiaal te produceren dat deze emissies helemaal zou kunnen elimineren, en zou zelfs enkele andere nuttige producten in het proces kunnen maken.

De bevindingen worden vandaag gerapporteerd in het tijdschrift PNAS in een paper van Yet-Ming Chiang, de Kyocera-hoogleraar Materials Science and Engineering aan het MIT, met postdoc Leah Ellis, afgestudeerde student Andres Badel, en anderen.

"Voor elke kilogram cement die vandaag wordt gemaakt, komt ongeveer 1 kilogram koolstofdioxide vrij, ", zegt Chiang. Dat komt neer op 3 tot 4 gigaton (miljarden tonnen) cement, en van de uitstoot van kooldioxide, vandaag jaarlijks geproduceerd, en dat bedrag zal naar verwachting groeien. Het aantal gebouwen wereldwijd zal naar verwachting verdubbelen in 2060, wat gelijk staat aan "elke 30 dagen één nieuwe stad in New York bouwen, " zegt hij. En de grondstof is nu erg goedkoop om te produceren:het kost slechts ongeveer 13 cent per kilogram, waarvan hij zegt dat het goedkoper is dan flessenwater.

Het is dus een echte uitdaging om manieren te vinden om de CO2-uitstoot van het materiaal te verminderen zonder het te duur te maken. Chiang en zijn team hebben het afgelopen jaar gezocht naar alternatieve benaderingen, en kwam op het idee om een elektrochemisch proces te gebruiken om het huidige fossiele brandstofafhankelijke systeem te vervangen.

Gewoon Portlandcement, de meest gebruikte standaardvariëteit, wordt gemaakt door kalksteen te vermalen en vervolgens te koken met zand en klei op hoog vuur, die wordt geproduceerd door steenkool te verbranden. Het proces produceert op twee verschillende manieren koolstofdioxide:door de verbranding van de steenkool, en van gassen die vrijkomen uit de kalksteen tijdens de verwarming. Elk van deze levert een ongeveer gelijke bijdrage aan de totale uitstoot. Het nieuwe proces zou beide bronnen elimineren of drastisch verminderen, zegt Chiang. Hoewel ze het fundamentele elektrochemische proces in het laboratorium hebben aangetoond, het proces zal meer werk vergen om op te schalen naar industriële schaal.

Allereerst, de nieuwe aanpak zou het gebruik van fossiele brandstoffen voor het verwarmingsproces kunnen elimineren, vervanging van elektriciteit opgewekt uit schone, hernieuwbare bronnen. "In veel regio's is hernieuwbare elektriciteit de goedkoopste elektriciteit die we vandaag hebben, en de kosten dalen nog steeds, " zegt Chiang. Bovendien, het nieuwe proces levert hetzelfde cementproduct op. Het team realiseerde zich dat het een zware strijd zou zijn om acceptatie te krijgen voor een nieuw type cement - iets dat veel onderzoeksgroepen op verschillende manieren hebben nagestreefd, gezien hoe wijdverbreid het materiaal over de hele wereld wordt gebruikt en hoe terughoudend bouwers kunnen zijn om nieuwe te proberen, relatief ongeteste materialen.

Het nieuwe proces draait om het gebruik van een elektrolyse, iets dat veel mensen zijn tegengekomen als onderdeel van de scheikundelessen op de middelbare school, waar een batterij is aangesloten op twee elektroden in een glas water, het produceren van zuurstofbellen van de ene elektrode en bellen van waterstof van de andere terwijl de elektriciteit de watermoleculen splitst in hun samenstellende atomen. belangrijk, de zuurstofontwikkelende elektrode van de elektrolyser produceert zuur, terwijl de waterstof ontwikkelende elektrode een base produceert.

In het nieuwe proces is de verpulverde kalksteen wordt aan één elektrode in het zuur opgelost en er komt zeer zuivere kooldioxide vrij, terwijl calciumhydroxide, algemeen bekend als kalk, slaat neer als een vaste stof aan de andere kant. Het calciumhydroxide kan vervolgens in een andere stap worden verwerkt om het cement te produceren, dat is meestal calciumsilicaat.

De kooldioxide, in de vorm van een zuivere, geconcentreerde stroom, kan dan gemakkelijk worden gesekwestreerd, gebruikt om producten met toegevoegde waarde te produceren, zoals vloeibare brandstof ter vervanging van benzine, of gebruikt voor toepassingen zoals oliewinning of zelfs in koolzuurhoudende dranken en droogijs. Het resultaat is dat er tijdens het hele proces geen kooldioxide in het milieu terechtkomt, zegt Chiang. Daarentegen, de kooldioxide die wordt uitgestoten door conventionele cementfabrieken is sterk verontreinigd met stikstofoxiden, zwaveloxiden, koolmonoxide en ander materiaal waardoor het onpraktisch is om te "schrobben" om het kooldioxide bruikbaar te maken.

Berekeningen tonen aan dat de waterstof en zuurstof die ook vrijkomen bij het proces opnieuw kunnen worden gecombineerd, bijvoorbeeld in een brandstofcel, of verbrand om genoeg energie te produceren om de hele rest van het proces van brandstof te voorzien, Ellis zegt, produceren niets anders dan waterdamp.

In hun laboratoriumdemonstratie, het team voerde de belangrijkste vereiste elektrochemische stappen uit, het produceren van kalk uit het calciumcarbonaat, maar op kleine schaal. Het proces lijkt een beetje op het schudden van een sneeuwbol, omdat het een vlaag van zwevende witte deeltjes in de glazen container produceert terwijl de kalk uit de oplossing neerslaat.

Hoewel de technologie eenvoudig is en kan, in principe, eenvoudig op te schalen, een typische cementfabriek produceert tegenwoordig ongeveer 700, 000 ton van het materiaal per jaar. "Hoe penetreer je zo'n branche en krijg je een voet tussen de deur?" vraagt Ellis, hoofdauteur van de krant. een benadering, ze zegt, is om te proberen slechts één onderdeel van het proces tegelijk te vervangen, in plaats van het hele systeem in één keer, en "stapsgewijze" geleidelijk andere delen toevoegen.

Het eerste voorgestelde systeem dat het team bedacht is "niet omdat we noodzakelijkerwijs denken dat we de exacte strategie hebben" voor de best mogelijke aanpak, Chiang zegt, "maar om mensen in de elektrochemische sector hier meer over te laten nadenken, " en kom met nieuwe ideeën. "Het is een belangrijke eerste stap, maar nog geen volledig ontwikkelde oplossing."

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

Bepaling van de geleidbaarheid in verbindingen

Bepaling van de geleidbaarheid in verbindingen  Verdunning detecteren:nieuwe experimentele en theoretische benaderingen duiken in de pool van organellen van membranen

Verdunning detecteren:nieuwe experimentele en theoretische benaderingen duiken in de pool van organellen van membranen Voeg gewoon water toe - scheikundigen ontdekken een mechanisme achter het dopen van organische halfgeleiders

Voeg gewoon water toe - scheikundigen ontdekken een mechanisme achter het dopen van organische halfgeleiders Onderzoekers gebruiken membranen die zout uit water verwijderen om zeewater te helpen splitsen in brandstof

Onderzoekers gebruiken membranen die zout uit water verwijderen om zeewater te helpen splitsen in brandstof Geautomatiseerde pijplijn verbetert de toegang tot geavanceerde microscopiegegevens

Geautomatiseerde pijplijn verbetert de toegang tot geavanceerde microscopiegegevens

Hoofdlijnen

- Vier belangrijke typen chromosomen

- Tumorsuppressorgenen: wat is het?

- Groep:Orang-oetanwezen een teken van vernietiging van hun leefgebied

- Waarom is UV-licht schadelijk?

- Hoe een moleculaire schaar op de juiste plaats knipt

- IJsbeerblogs onthullen gevaarlijke kloof tussen feiten en meningen over klimaatverandering

- Drie nieuwe soorten zoantharen beschreven vanaf koraalriffen in de Indo-Pacific

- Een eetbare cel maken

- Zalmen helpen hun nakomelingen door te sterven op de paaigronden

Onderzoekers vinden een kosteneffectieve methode voor het productieproces van waterstofbrandstof

Onderzoekers vinden een kosteneffectieve methode voor het productieproces van waterstofbrandstof Waarom worden kranten na verloop van tijd geel?

Waarom worden kranten na verloop van tijd geel?  Door dieet veroorzaakte veranderingen bevorderen innovatie in spraakgeluiden

Door dieet veroorzaakte veranderingen bevorderen innovatie in spraakgeluiden Vlieg me (gedeeltelijk) naar de maan

Vlieg me (gedeeltelijk) naar de maan Hubble vangt gigantische ster op de rand van vernietiging

Hubble vangt gigantische ster op de rand van vernietiging Klimaatverandering verandert de winterneerslag op het noordelijk halfrond

Klimaatverandering verandert de winterneerslag op het noordelijk halfrond MUSE-spectrograaf onthult dat bijna de hele hemel in het vroege heelal gloeit met Lyman-alfa-emissie

MUSE-spectrograaf onthult dat bijna de hele hemel in het vroege heelal gloeit met Lyman-alfa-emissie Herdefiniëren van kennis van ouderen door de geschiedenis heen

Herdefiniëren van kennis van ouderen door de geschiedenis heen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com