Wetenschap

3D-geprinte zoutsjabloon voor bioresorbeerbare botimplantaten

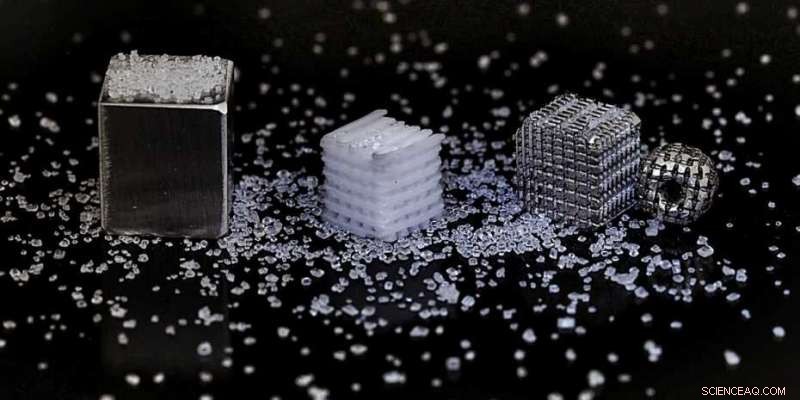

Hoe maak je van zout en magnesium (links) een botimplantaat met regelmatig gestructureerde poriën (rechts)? ETH-onderzoekers ontwikkelden een methode met behulp van een sjabloon van 3D-geprint zout (midden). Krediet:laboratorium voor metaalfysica en technologie / complexe materialen / ETH Zürich

Met behulp van een 3D-geprint zoutsjabloon, ETH-onderzoekers zijn erin geslaagd magnesiumsteigers met gestructureerde porositeit te produceren die geschikt zijn voor bioresorbeerbare botimplantaten.

Voor de behandeling van complexe botbreuken of zelfs ontbrekende botdelen, chirurgen zetten meestal metalen implantaten in. In deze context, een aantrekkelijk alternatief voor de traditionele materialen zoals bioinert titanium zijn biologisch afbreekbaar magnesium en zijn legeringen. Implantaten gemaakt van het laatste lichtmetaal zijn voordelig omdat ze biologisch kunnen worden afgebroken in het lichaam, die magnesium als minerale voedingsstof kan opnemen, waardoor een tweede operatie voor implantaatverwijdering niet nodig is. Om een snelle genezing te bevorderen, het ontwerp van implantaten of hun oppervlakken moet gericht zijn op het bevorderen van celadhesie of zelfs ingroei. Materiaalonderzoekers van het Laboratorium voor Metaalfysica en Technologie en de Complex Materials Group van ETH Zürich hebben daarom samengewerkt om een nieuwe procedure te ontwikkelen voor de vervaardiging van magnesiumimplantaten die talrijke structureel geordende poriën bevatten maar toch hun mechanische stabiliteit behouden. Deze ontwikkeling is het onderwerp van een volgend artikel in Advanced Materials.

Steigers van magnesium

Om een poreuze structuur te creëren drukten de onderzoekers eerst een driedimensionaal zoutsjabloon af met een 3D-printer. Omdat puur, standaard keukenzout is niet geschikt om te bedrukken, hiervoor ontwikkelden ze een gelachtige zoutpasta. De steundiameters en afstanden van de zoutsjabloon kunnen worden aangepast door het drukproces. Om voldoende mechanische sterkte te verkrijgen werd de zoutstructuur vervolgens gesinterd. Tijdens het sinteren worden de fijnkorrelige materialen sterk verhit, terwijl de temperatuur veilig onder het smeltpunt van de pasta wordt gekozen om de structuur van het werkstuk te behouden.

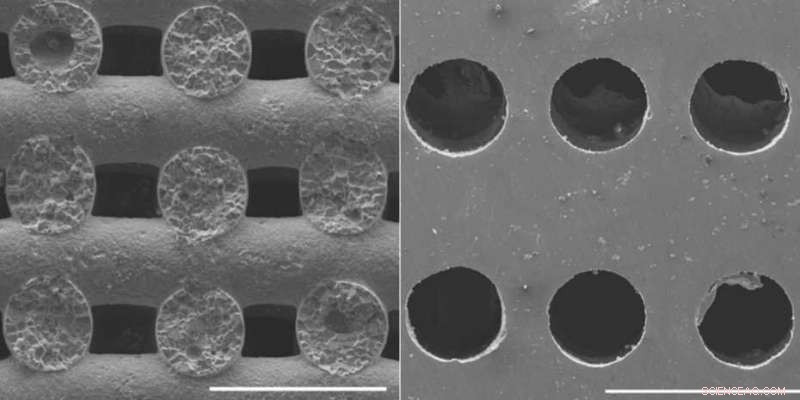

3D-geprinte zoutsjabloon (links, schaal:1 mm), waarin in een volgende stap magnesiumsmelt wordt geïnfiltreerd. Na het uitlogen van het zout, magnesium met regelmatig gerangschikte poriën blijft (r.). Krediet:laboratorium voor metaalfysica en technologie / complexe materialen / ETH Zürich

De volgende stap was om de poriën te infiltreren met magnesiumsmelt. "De op deze manier verkregen infiltraten zijn mechanisch zeer stabiel en kunnen gemakkelijk worden gepolijst, gedraaid en gevormd, " zegt Jörg Löffler, Hoogleraar Metaalfysica en Technologie bij de afdeling Materialen. Na mechanische vormgeving losten de onderzoekers het zout op, een puur magnesiumimplantaat achterlatend met tal van, regelmatig gestructureerde poriën.

Doorslaggevend voor klinisch succes

"De mogelijkheid om de poriegrootte te regelen, distributie en oriëntatie in het materiaal is bepalend voor klinisch succes, omdat botcellen graag in deze poriën groeien, ", zegt Löffler. Groei in de poriën is op zijn beurt bepalend voor de snelle integratie van het implantaat in het bot.

De nieuwe procedure voor het vervaardigen van deze sjabloonstructuren uit zout kan behalve op magnesium ook op andere materialen worden toegepast. Co-auteurs Martina Cihova en Dr. Kunal Masania verwachten dat het proces ook kan worden gebruikt om poriegeometrieën in polymeren aan te passen, keramiek en andere lichte metalen.

Het idee van dit nieuwe fabricageprocédé ontstond in het kader van de masterproef van Nicole Kleger, wiens studie werd ondersteund door een ETH Zurich Excellence Scholarship &Opportunity stipendium. Haar werk werd ook bekroond met de ETH-medaille voor excellente masterscripties. Nicole Kleger is nu een doctoraatsstudent in de Complex Materials Group van ETH-professor André Studart, onder wiens leiding de oorspronkelijke zoutsjabloon in 3D werd geprint. In haar afstudeerproject werkt Kleger nu het 3D-printprocédé verder uit.

Voor altijd vechten tegen chemicaliën met microben

Voor altijd vechten tegen chemicaliën met microben Q&A:Op weg naar een nieuwe manier om zonnecellen te produceren

Q&A:Op weg naar een nieuwe manier om zonnecellen te produceren Techniek om tweecomponenten biologische sensoren te finetunen

Techniek om tweecomponenten biologische sensoren te finetunen Een nieuwe strategie om 2-D anorganische materialen te synthetiseren die in condensatoren worden gebruikt, batterijen, en composieten

Een nieuwe strategie om 2-D anorganische materialen te synthetiseren die in condensatoren worden gebruikt, batterijen, en composieten De zoektocht naar duurzame leeralternatieven

De zoektocht naar duurzame leeralternatieven

Deeltjes die worden uitgestoten door 3D-printers voor consumenten kunnen de luchtkwaliteit binnenshuis schaden

Deeltjes die worden uitgestoten door 3D-printers voor consumenten kunnen de luchtkwaliteit binnenshuis schaden Het verleden is de sleutel tot het voorspellen van het toekomstige klimaat, wetenschappers zeggen:

Het verleden is de sleutel tot het voorspellen van het toekomstige klimaat, wetenschappers zeggen: De koolstofbelasting in Zuid-Afrika is belangrijk voor de economie en de aanpak van klimaatverandering

De koolstofbelasting in Zuid-Afrika is belangrijk voor de economie en de aanpak van klimaatverandering Lijst met gereedschappen en wapens van Stone

Lijst met gereedschappen en wapens van Stone Een vermogensbelasting dwingt degenen die verantwoordelijk zijn voor klimaatverandering ervoor te betalen

Een vermogensbelasting dwingt degenen die verantwoordelijk zijn voor klimaatverandering ervoor te betalen

Hoofdlijnen

- De virale parasieten van gigantische virussen in de loop van de tijd volgen

- 15 nieuwe gekkosoorten ontdekt in Myanmar

- Wat zijn de algemene kenmerken van Monerans?

- Bacteriën met synthetisch gencircuit zelf-assembleren om werkend apparaat te bouwen met gouden nanodeeltjes

- Scheepslawaai beïnvloedt het vermogen van mariene soorten om te communiceren

- Wat maakt clowns zo griezelig?

- Hoe worden restrictie-enzymen gebruikt in de biotechnologie?

- Update over bedreigde Filippijnse cycadsoorten

- Eekhoorns en hamsters die in winterslaap zijn, zijn geëvolueerd om het minder koud te hebben

- Oestrogene en anti-oestrogene effecten van PFAS's kunnen afhankelijk zijn van de aanwezigheid van oestrogeen

- Het bewaren van de inhoud van de New York Public Library in een theelepel eiwit, zonder energie, voor miljoenen jaren

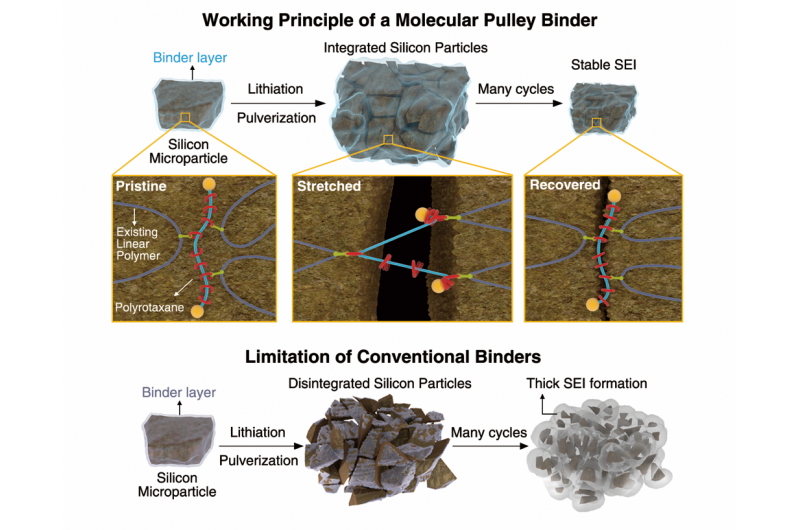

- Batterij doorbraak met behulp van 2016 Nobelprijs molecuul

- Chemische reacties die betrokken zijn bij het bakken van een cake

- Big data-techniek onthult voorheen onbekende mogelijkheden van veelgebruikte materialen

Voormalig Intel-baas Brian Krzanich leidt CDK Global

Voormalig Intel-baas Brian Krzanich leidt CDK Global Facebook schort 200 apps op wegens datamisbruik (update)

Facebook schort 200 apps op wegens datamisbruik (update) Branden pieken in Amazone Brazilië, wetenschappers zeggen:

Branden pieken in Amazone Brazilië, wetenschappers zeggen: In de brandstofcel:beeldvormingsmethode belooft industrieel inzicht

In de brandstofcel:beeldvormingsmethode belooft industrieel inzicht Herstel natuurlijke bossen om de wereldwijde klimaatdoelstellingen te halen

Herstel natuurlijke bossen om de wereldwijde klimaatdoelstellingen te halen Welke chemische verbindingen zijn verantwoordelijk voor de smaken van bitter, zuur, zout en zoet?

Welke chemische verbindingen zijn verantwoordelijk voor de smaken van bitter, zuur, zout en zoet?  Doteringsvrij, vochtstabiele organische lagen geven perovskiet-zonnecellen 21% efficiëntie

Doteringsvrij, vochtstabiele organische lagen geven perovskiet-zonnecellen 21% efficiëntie Frankrijk sluit 14 kernreactoren tegen 2035:Macron

Frankrijk sluit 14 kernreactoren tegen 2035:Macron

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com