Wetenschap

Hightech materiaal in een zoutkorst

Dr. Jesus Gonzalez-Julian (rechts) en Apurv Dash (links). Krediet:Forschungszentrum Jülich / Regine Panknin

MAX-fasen worden gezien als veelbelovende materialen voor de toekomst, bijvoorbeeld, in de macht, lucht- en ruimtevaartindustrie en medische implantaten. Een nieuwe methode ontwikkeld door wetenschappers van Forschungszentrum Jülich maakt het nu mogelijk om deze materiaalklasse voor het eerst op industriële schaal te produceren. Ze melden dat een zoutkorst de grondstof beschermt tegen oxidatie bij een productietemperatuur van meer dan 1, 000 graden Celsius - en kan dan eenvoudig met water worden afgewassen. De methode, die onlangs in het tijdschrift werd gepubliceerd Natuurmaterialen , kan ook worden toegepast op andere hoogwaardige materialen.

MAX-fasen verenigen de positieve eigenschappen van keramiek en metalen. Ze zijn hittebestendig en licht van gewicht zoals keramiek, maar minder broos, en kan plastisch worden vervormd zoals metalen. Verder, ze vormen de materiële basis van MXenes, een grotendeels onontgonnen klasse van verbindingen die vergelijkbaar zijn met grafeen en buitengewone elektronische eigenschappen hebben.

"Vroeger, er was geen geschikte methode om MAX-fasen in poedervorm te produceren, wat voordelig zou zijn voor verdere industriële verwerking. Dit is de reden waarom MAX-fasen tot nu toe geen praktische rol hebben gespeeld in industriële toepassingen, " legt Junior Professor Dr. Jesus Gonzalez-Julian uit, groepsleider jonge onderzoekers bij Forschungszentrum Jülich.

De zoutstrategie

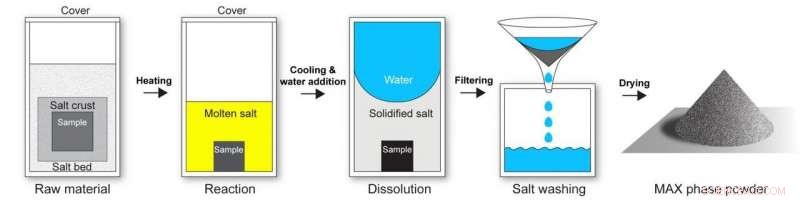

MAX-fasen worden geproduceerd bij temperaturen hoger dan 1, 000 graden Celsius. Bij zulke hoge temperaturen de materialen zouden normaal reageren met zuurstof uit de lucht en oxideren, daarom worden ze meestal geproduceerd in een vacuüm of in een beschermende atmosfeer van argon. De Jülich-methode is in vergelijking verbazingwekkend eenvoudig:de onderzoekers kapselen de grondstof in met een zout, kaliumbromide, die tijdens het productieproces smelt. Een vacuüm- of argonatmosfeer voor extra bescherming is niet meer nodig.

Schematische weergave van het proces. Krediet:Forschungszentrum Jülich / Apurv Dash

"Een bad met gesmolten zout beschermt dus het materiaal en voorkomt dat het in contact komt met zuurstof uit de lucht, " legt Apurv Dash uit, hoofdauteur van de studie gepubliceerd in Natuurmaterialen en doctoraal onderzoeker bij Forschungszentrum Jülich.

Tegelijkertijd, het zout werkt als scheidingsmiddel. De componenten hechten niet langer aan elkaar om een compacte vaste stof te vormen, en de directe productie van fijnkorrelige poeders mogelijk te maken. Dit is belangrijk omdat het een extra lange, energie-intensief maalproces. Als positieve bijwerking het zoutbad verlaagt ook de synthesetemperatuur die nodig is om de gewenste verbinding te vormen, wat bovendien de energie- en productiekosten zal verlagen.

Met alleen zout en water

Methoden waarbij gesmolten zout wordt gebruikt, worden al geruime tijd gebruikt voor de poederproductie van niet-oxide-keramiek. Echter, ze vereisen een beschermende argonatmosfeer in plaats van atmosferische lucht, wat zowel de complexiteit als de productiekosten verhoogt.

Gestolde zoutkorst na afkoeling. Krediet:Forschungszentrum Jülich / Tobias Schlößer

"Kaliumbromide, het zout dat we gebruiken, is speciaal omdat wanneer onder druk, het wordt volledig ondoordringbaar bij kamertemperatuur. "We hebben nu aangetoond dat het voldoende is om de grondstoffen stevig genoeg in te kapselen in een zoutkorrel om contact met zuurstof te voorkomen - nog voordat het smeltpunt van het zout bij 735 graden Celsius is bereikt. Een beschermende atmosfeer is dus niet meer nodig, " legt Apurv Dash uit.

Zoals met veel wetenschappelijke ontdekkingen, een beetje geluk speelde een rol bij de ontwikkeling van de methode - vacuümovens zijn schaars omdat ze zo duur zijn en veel moeite kosten om schoon te maken. Om zijn poeder te produceren, de Jülich-doctoraatsonderzoeker nam daarom zijn toevlucht tot het succesvol testen van een normale luchtoven.

De nieuwe methode is niet beperkt tot dit materiaal. De onderzoekers hebben al een groot aantal MAX-fasen en andere hoogwaardige materialen geproduceerd, zoals titaniumlegeringen voor bio-implantaten en vliegtuigbouw. Volgende, de wetenschappers gaan industriële processen onderzoeken waarmee deze poeders verder kunnen worden verwerkt.

Een wereldkaart om veranderende bossen te begrijpen

Een wereldkaart om veranderende bossen te begrijpen Onthullend complex gedrag van een turbulente pluim aan het afkalffront van een Groenlandse gletsjer

Onthullend complex gedrag van een turbulente pluim aan het afkalffront van een Groenlandse gletsjer in Tunis, flamingo's waden langs afval in belangrijke wetlands van Afrika

in Tunis, flamingo's waden langs afval in belangrijke wetlands van Afrika Milieuproblemen veroorzaakt door mineralen

Milieuproblemen veroorzaakt door mineralen  Australische toeristenindustrie onder bedreiging van klimaatverandering:studie

Australische toeristenindustrie onder bedreiging van klimaatverandering:studie

Hoofdlijnen

- Zeeleeuwen hebben unieke snorharen waarmee ze zelfs de snelste vis kunnen vangen

- Wat zijn de waarschijnlijke resultaten van de nieuwe kennis van de mensheid over het menselijk genoom?

- Zijn mannelijke Y-chromosomen korter dan X-chromosomen?

- Wat is het verschil tussen een bacteriële en virale infectie?

- Zeeslakken weten hoe ze hun huisvestingskosten moeten begroten

- Eukaryotische cel: definitie, structuur en functie (met analogie en diagram)

- Hoe beïnvloedt het hebben van twee van elk soort chromosoom de genen die een persoon heeft?

- Uitbreiding van Braziliaans suikerriet kan de wereldwijde CO2-uitstoot verminderen

- Het ontrafelen van de mechanismen die de celgroei en -grootte regelen

- De voordelen van potentiometrische titratie

- Technologie op laboratoriumschaal recyclet afvalwater tot waterstof voor gebruik bij de productie van brandstof

- Commercieel relevante op bismut gebaseerde dunnefilmverwerking

- Team ontwikkelt 's werelds eerste on-the-spot test voor synthetische drugskruiden

- Nieuw onderzoek kan leiden tot meer behandelingsopties voor diabetespatiënten

Radioactiviteit in delen van de Marshalleilanden is veel hoger dan in Tsjernobyl, studie zegt:

Radioactiviteit in delen van de Marshalleilanden is veel hoger dan in Tsjernobyl, studie zegt: Onderzoekers ontwikkelen model om te laten zien hoe bacteriën groeien in sanitaire systemen

Onderzoekers ontwikkelen model om te laten zien hoe bacteriën groeien in sanitaire systemen Onderzoekers identificeren ultrastabiele magneet met één atoom

Onderzoekers identificeren ultrastabiele magneet met één atoom Luchtkwaliteit zakt te ernstig in het met nevel gehulde New Delhi

Luchtkwaliteit zakt te ernstig in het met nevel gehulde New Delhi Afrikaanse krokodillen leefden zes miljoen jaar geleden in Spanje

Afrikaanse krokodillen leefden zes miljoen jaar geleden in Spanje Groot-Brittannië publiceert langverwacht luchtvervuilingsplan

Groot-Brittannië publiceert langverwacht luchtvervuilingsplan Dun denken brengt nieuwe gelaagdheid en thermische mogelijkheden voor de halfgeleiderindustrie

Dun denken brengt nieuwe gelaagdheid en thermische mogelijkheden voor de halfgeleiderindustrie Fysieke kenmerken van de Northeast

Fysieke kenmerken van de Northeast

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com