Wetenschap

Dun denken brengt nieuwe gelaagdheid en thermische mogelijkheden voor de halfgeleiderindustrie

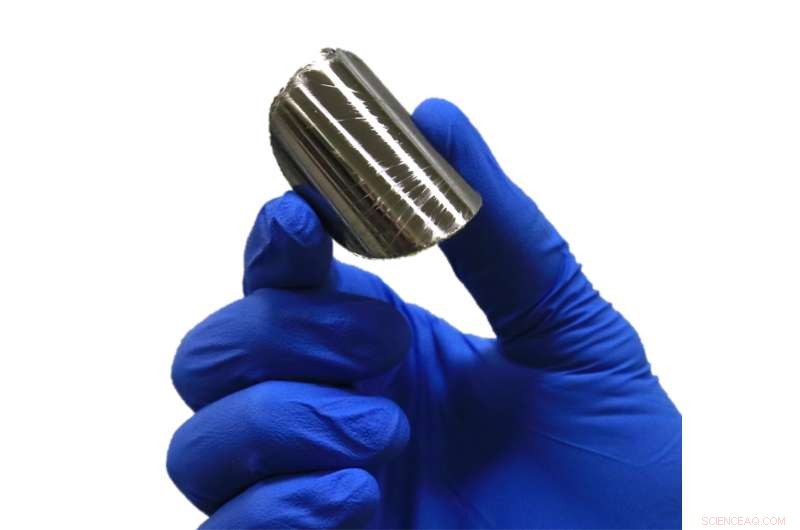

Deze afbeelding toont een dikke bulk galliumnitride (GaN) kristalwafel (2 inch in diameter) met een GaN-film op de voorgrond, vervaardigd door gecontroleerd afspatten (de filmdikte is ~ 20 micron of 1/5e van de dikte van een vel papier. Krediet:Bedell/IBM Research

Wat zou een eenvoudige techniek zijn om dunne lagen te verwijderen van anders dikke, stijve halfgeleiderkristallen betekenen voor de halfgeleiderindustrie? Dit concept wordt al jaren actief verkend, omdat geïntegreerde schakelingen gemaakt op dunne lagen veelbelovend zijn voor ontwikkelingen, waaronder verbeterde thermische eigenschappen, lichtgewicht stapelbaarheid en een hoge mate van flexibiliteit in vergelijking met conventioneel dikke substraten.

In een aanzienlijke vooruitgang, een onderzoeksgroep van IBM heeft met succes hun nieuwe "gecontroleerde spalling" -laagoverdrachtstechniek toegepast op galliumnitride (GaN) -kristallen, een gangbaar halfgeleidermateriaal, en creëerde een pad voor het produceren van vele lagen uit een enkel substraat.

Zoals ze rapporteren in de Tijdschrift voor Toegepaste Natuurkunde , gecontroleerd afspatten kan worden gebruikt om dunne lagen te produceren van dikke GaN-kristallen zonder kristallijne schade te veroorzaken. De techniek maakt het ook mogelijk om fysieke basiseigenschappen van het materiaalsysteem te meten, zoals door spanning veroorzaakte optische effecten en breuktaaiheid, die anders moeilijk te meten zijn.

Single-crystal GaN-wafels zijn extreem duur, waar slechts één 2-inch wafer duizenden dollars kan kosten, dus meer lagen hebben betekent meer waarde uit elke wafer halen. Dunnere lagen bieden ook prestatievoordelen voor vermogenselektronica, omdat het een lagere elektrische weerstand biedt en warmte gemakkelijker te verwijderen is.

"Onze benadering van het verwijderen van dunne lagen is intrigerend omdat het gebaseerd is op breuk, " zei Stephen W. Bedell, onderzoeksmedewerker bij IBM Research en een van de auteurs van het artikel. "Eerst, we brengen eerst een nikkellaagje aan op het oppervlak van het materiaal dat we willen verwijderen. Deze nikkellaag staat onder treksterkte, denk aan drumvel. Dan rollen we gewoon een laag tape op het nikkel, houd het substraat naar beneden zodat het niet kan bewegen, en trek dan de tape eraf. Wanneer we dit doen, de gespannen nikkellaag creëert een scheur in het onderliggende materiaal dat naar beneden gaat in het substraat en dan evenwijdig aan het oppervlak reist."

Hun methode komt neer op het simpelweg afpellen van de tape, nikkellaag en een dunne laag van het substraatmateriaal kleefde aan het nikkel.

"Een goede analogie van hoe opmerkelijk dit proces is, kan worden gemaakt met een ruit, "Zei Bedell. "We breken het glas in de lange richting, dus in plaats van een stel gebroken glasscherven, we hebben twee volle glasplaten over. We kunnen bepalen hoeveel van het oppervlak wordt verwijderd door de dikte van de nikkellaag aan te passen. Omdat het hele proces bij kamertemperatuur gebeurt, we kunnen dit zelfs doen op afgewerkte circuits en apparaten, waardoor ze flexibel zijn."

Het werk van de groep is om meerdere redenen opmerkelijk. Voor starters, het is verreweg de eenvoudigste methode om dunne lagen van dikke substraten over te brengen. En het is misschien wel de enige methode voor het overbrengen van lagen die materieel agnostisch is.

Dezelfde 20 micron afgesplinterde GaN-film, om de flexibiliteit van de film aan te tonen. Krediet:Bedell/IBM Research

"We hebben de overdracht van silicium al aangetoond, germanium, galliumarsenide, galliumnitride/saffier, en zelfs amorfe materialen zoals glas, en het kan op bijna elk moment in de fabricagestroom worden toegepast, van uitgangsmaterialen tot gedeeltelijk of volledig afgewerkte circuits, ' zei Bedel.

Van een melkstaltruc een betrouwbaar proces maken, werken om ervoor te zorgen dat deze aanpak een consistente techniek zou zijn voor scheurvrije overdracht, zorgde voor verrassingen onderweg.

"Het basismechanisme van het afbrokkelen van het substraat begon als een materiaalwetenschappelijk probleem, " zei hij. "Het was bekend dat afzetting van metaalfilm vaak zou leiden tot scheuren van het onderliggende substraat, wat als een slechte zaak wordt beschouwd. Maar we ontdekten dat dit een metastabiel fenomeen was, wat betekent dat we een voldoende dikke laag zouden kunnen afzetten om het substraat te kraken, maar dun genoeg zodat het niet vanzelf barst - het had alleen een scheur nodig om te beginnen."

Hun volgende ontdekking was hoe de scheurinitiatie consistent en betrouwbaar kon worden gemaakt. Hoewel er veel manieren zijn om een scheurlaser te genereren, chemisch etsen, thermisch, mechanisch, enz. - het blijkt dat de eenvoudigste manier, volgens Bedell, is het zeer abrupt beëindigen van de dikte van de nikkellaag nabij de rand van het substraat.

"Dit creëert een grote spanningsdiscontinuïteit aan de rand van de nikkelfilm, zodat zodra de tape is aangebracht, een klein trekje aan de tape veroorzaakt consequent de scheur in dat gebied, " hij zei.

Hoewel het misschien niet duidelijk is, galliumnitride is een essentieel materiaal voor ons dagelijks leven. Het is het onderliggende materiaal dat wordt gebruikt om blauw te fabriceren, en nu wit, LED's (waarvoor in 2014 de Nobelprijs voor natuurkunde werd toegekend) en voor high-power, hoogspannings elektronica. Het kan ook nuttig zijn voor inherente biocompatibiliteit, die, in combinatie met controleversplintering, ultradunne bio-elektronica of implanteerbare sensoren mogelijk maakt.

"Gecontroleerd afspatten is al gebruikt om extreem lichtgewicht, zeer efficiënte op GaAs gebaseerde zonnecellen voor ruimtevaarttoepassingen en flexibele geavanceerde circuits, ' zei Bedel.

De groep werkt nu samen met onderzoekspartners om GaN-apparaten met hoog voltage te fabriceren met behulp van deze aanpak. "We hebben ook geweldige interactie gehad met veel van de GaN-technologieleiders via het ARPA-E SWITCHES-programma van het Department of Energy en hopen gecontroleerde spalling te gebruiken om nieuwe apparaten mogelijk te maken door toekomstige partnerschappen, ' zei Bedel.

Nieuwe cellulaire inzichten in botontwikkeling

Nieuwe cellulaire inzichten in botontwikkeling Coole 8e-graads wetenschappelijke experimenten

Coole 8e-graads wetenschappelijke experimenten Wetenschappers ontwikkelen N-gedoteerde zelfreinigende membranen die gebruik maken van bestraling met zichtbaar licht

Wetenschappers ontwikkelen N-gedoteerde zelfreinigende membranen die gebruik maken van bestraling met zichtbaar licht Wetenschappers vragen:hoe kunnen vloeibare organellen in cellen naast elkaar bestaan zonder te versmelten?

Wetenschappers vragen:hoe kunnen vloeibare organellen in cellen naast elkaar bestaan zonder te versmelten? Synthetisch gelatineachtig materiaal bootst de rek en sterkte van de onderbuik van kreeft na

Synthetisch gelatineachtig materiaal bootst de rek en sterkte van de onderbuik van kreeft na

Robot geeft zeldzame blik onder Antarctisch zee-ijs

Robot geeft zeldzame blik onder Antarctisch zee-ijs Een ijzige voorspelling voor ringelrobbenpopulaties

Een ijzige voorspelling voor ringelrobbenpopulaties Het verkoelende effect van landbouwirrigatie

Het verkoelende effect van landbouwirrigatie NASA-instrument om per ongeluk ontdekt ozon nauwkeuriger te meten

NASA-instrument om per ongeluk ontdekt ozon nauwkeuriger te meten Langetermijnonderzoek naar gletsjers in de Himalaya:geografen combineren historische afbeeldingen en kaarten met actuele gegevens

Langetermijnonderzoek naar gletsjers in de Himalaya:geografen combineren historische afbeeldingen en kaarten met actuele gegevens

Hoofdlijnen

- Verschil tussen Homozygoot en Heterozygoot

- Behoefte aan snelheid maakt genoombewerking efficiënt, zo niet beter

- Interessante feiten over plantencellen

- Gevolgen van de microscoop op Science

- Nieuwe studie geeft aan hoe bevruchting veranderingen teweegbrengt in duizenden eiwitten in kikkereieren

- Waar is de kern gevonden in de cel en waarom?

- Mimetolieten:de gezichten die we zien in rotsformaties

- Verrassend onderzoek bij apen vindt dat slechte tijden er niet toe leiden dat groepsleden hun gedrag veranderen

- RNA-mutatie vs. DNA-mutatie

- Staren in kristallen bollen om meer inzicht te krijgen in kristalvorming

- Een draaikolk besturen met behulp van polymeren

- Machtige morphing materialen nemen complexe vormen aan

- ChipScope – een nieuwe benadering van optische microscopie

- Wetenschappers laten fotonen voor het eerst interageren met atomenparen

Een nieuwe methode voor proximity-labeling op nanometerschaal die zich richt op histidine-residuen

Een nieuwe methode voor proximity-labeling op nanometerschaal die zich richt op histidine-residuen Kondo-metamagneet is de eerste in een familie van excentrieke kwantumkristallen

Kondo-metamagneet is de eerste in een familie van excentrieke kwantumkristallen Waarom gokken op smartphones in opkomst is onder Afrikaanse millennials

Waarom gokken op smartphones in opkomst is onder Afrikaanse millennials Verschillen tussen een Boa, Python en Anaconda

Verschillen tussen een Boa, Python en Anaconda Zoeken naar menselijke resten:studie suggereert methodologie om resultaten te verbeteren

Zoeken naar menselijke resten:studie suggereert methodologie om resultaten te verbeteren Bereken zelf het aantal buitenaardse beschavingen in de Melkweg

Bereken zelf het aantal buitenaardse beschavingen in de Melkweg Oxford reflecteert liefdevol op Cassini terwijl het einde nadert

Oxford reflecteert liefdevol op Cassini terwijl het einde nadert Schokkende nieuwe manier om nanoporeuze materialen te maken onthuld

Schokkende nieuwe manier om nanoporeuze materialen te maken onthuld

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Portuguese | Swedish | German | Dutch | Danish | Norway | Spanish |

-

Wetenschap © https://nl.scienceaq.com