Wetenschap

3D-geprinte weefsels kunnen atleten in actie houden

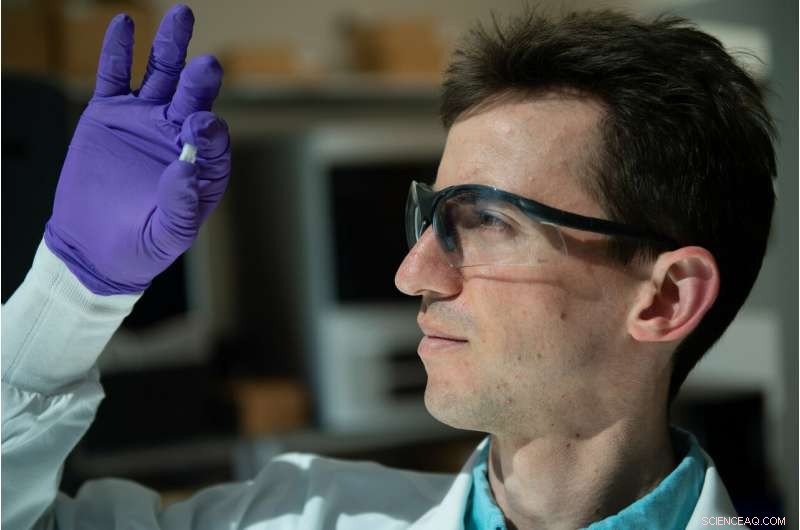

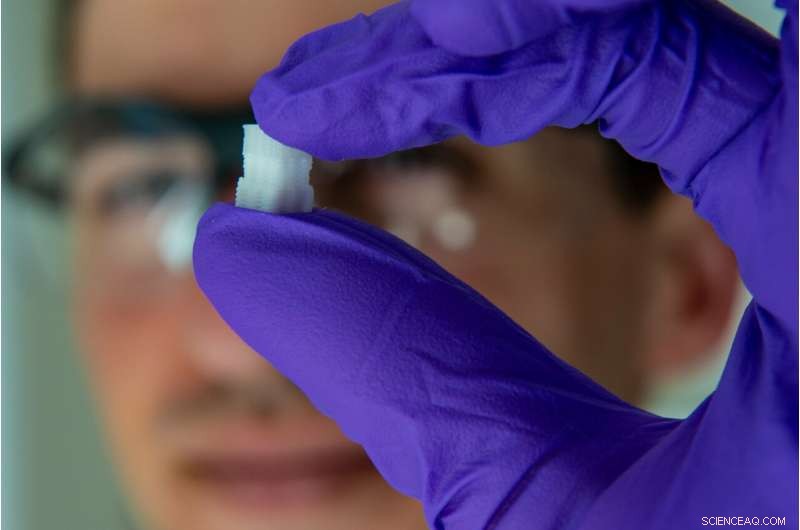

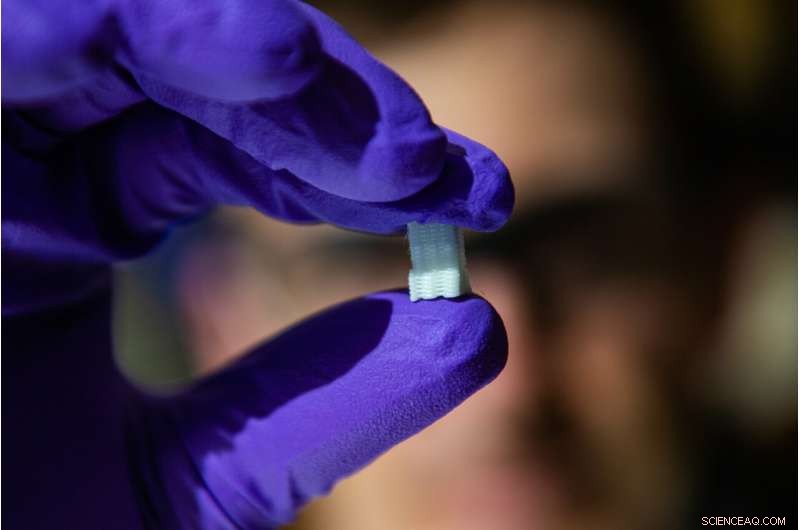

Sean Bittner, afgestudeerd aan de Rice University, heeft een voorbeeld van een 3D-geprinte steiger die op een dag kan helpen bij het genezen van osteochondrale verwondingen van het soort waar atleten vaak aan lijden. Het materiaal bootst de gradiëntstructuur van kraakbeen naar bot na aan het einde van lange botten. Krediet:Jeff Fitlow/Rice University

Biowetenschappers komen dichter bij 3D-geprinte kunstmatige weefsels om bot en kraakbeen te helpen genezen dat typisch is beschadigd bij sportgerelateerde verwondingen aan knieën, enkels en ellebogen.

Wetenschappers van Rice University en de University of Maryland rapporteerden hun eerste succes bij het ontwerpen van steigers die de fysieke kenmerken van osteochondraal weefsel repliceren - in feite, hard bot onder een samendrukbare laag kraakbeen die verschijnt als het gladde oppervlak aan de uiteinden van lange botten.

Verwondingen aan deze botten, van kleine scheurtjes tot stukjes die afbreken, kan pijnlijk zijn en de carrières van atleten vaak op het verkeerde been zetten. Osteochondrale verwondingen kunnen ook leiden tot invaliderende artritis.

De gradiëntaard van kraakbeen-in-bot en zijn porositeit hebben het moeilijk gemaakt om zich in het laboratorium te reproduceren, maar Rice-wetenschappers onder leiding van bio-ingenieur Antonios Mikos en afgestudeerde student Sean Bittner hebben 3D-printen gebruikt om te fabriceren wat volgens hen uiteindelijk een geschikt materiaal voor implantatie zal zijn.

Hun resultaten worden gerapporteerd in Acta Biomaterialia .

"Sporters worden onevenredig zwaar getroffen door deze blessures, maar ze kunnen iedereen treffen, " zei Bittner, een derdejaars bio-ingenieursstudent aan Rice, een National Science Foundation fellow en hoofdauteur van het artikel. "Ik denk dat dit een krachtig hulpmiddel zal zijn om mensen met veelvoorkomende sportblessures te helpen."

Rice University afgestudeerde student Sean Bittner heeft een 3D-geprinte steiger die is gemaakt om osteochondrale verwondingen te helpen genezen. De eerste studie is een proof-of-concept om te zien of geprinte structuren de geleidelijke overgang van vloeiende, samendrukbaar kraakbeen tot hard bot aan het einde van lange botten. Krediet:Jeff Fitlow/Rice University

De sleutel is het nabootsen van weefsel dat geleidelijk verandert van kraakbeen (chondraal weefsel) aan de oppervlakte naar bot (osteo) eronder. Het Biomaterials Lab in Rice heeft een steiger geprint met aangepaste mengsels van een polymeer voor de eerste en een keramiek voor de laatste met ingebedde poriën waardoor de eigen cellen en bloedvaten van de patiënt het implantaat kunnen infiltreren, uiteindelijk waardoor het deel gaat uitmaken van het natuurlijke bot en kraakbeen.

"Voor het grootste gedeelte, de samenstelling zal van patiënt tot patiënt hetzelfde zijn, Bittner zei. "Er zit porositeit in, zodat het vaatstelsel vanuit het oorspronkelijke bot naar binnen kan groeien. De bloedvaten hoeven we niet zelf te fabriceren."

Rice University afgestudeerde student Sean Bittner heeft een 3D-geprinte steiger die is gemaakt om osteochondrale verwondingen te helpen genezen. De eerste studie is een proof-of-concept om te zien of geprinte structuren de geleidelijke overgang van vloeiende, samendrukbaar kraakbeen tot hard bot aan het einde van lange botten. Krediet:Jeff Fitlow/Rice University

De toekomst van het project omvat het uitzoeken hoe een osteochondraal implantaat kan worden geprint dat perfect bij de patiënt past en het poreuze implantaat laat uitgroeien tot en hecht met het bot en kraakbeen.

Mikos zei dat de samenwerking een groot vroeg succes is voor het Center for Engineering Complex Tissues (CECT), een National Institutes of Health-centrum in Maryland, Rice en de Wake Forest School of Medicine ontwikkelen hulpmiddelen voor bioprinten om fundamentele wetenschappelijke vragen aan te pakken en nieuwe kennis te vertalen naar de klinische praktijk.

"In deze context, wat we hier hebben gedaan, heeft impact en kan leiden tot nieuwe oplossingen voor regeneratieve geneeskunde, ' zei Mikos.

Mysterieus organisch uitschot verhoogt de efficiëntie van chemische reacties, kan chemisch afval verminderen

Mysterieus organisch uitschot verhoogt de efficiëntie van chemische reacties, kan chemisch afval verminderen Het in kaart brengen van de driedimensionale structuur van katalytische centra helpt bij het ontwerpen van nieuwe en verbeterde katalysatoren

Het in kaart brengen van de driedimensionale structuur van katalytische centra helpt bij het ontwerpen van nieuwe en verbeterde katalysatoren Plastic folie beschermt oppervlakken tegen nieuw coronavirus bij contact

Plastic folie beschermt oppervlakken tegen nieuw coronavirus bij contact Nieuw Zwitsers zakmes ruimt watervervuiling op

Nieuw Zwitsers zakmes ruimt watervervuiling op Kenmerken van radioactieve elementen

Kenmerken van radioactieve elementen

Een sociaal hulpmiddel voor het evalueren van de milieu-impact van woongebouwen

Een sociaal hulpmiddel voor het evalueren van de milieu-impact van woongebouwen Onderhouden van waardevolle bodems

Onderhouden van waardevolle bodems Om de fatbergs te bestrijden, we moeten heroverwegen hoe we rioolafval behandelen

Om de fatbergs te bestrijden, we moeten heroverwegen hoe we rioolafval behandelen Dieetrichtlijnen zijn een win-win-win voor voeding, milieu en dieren

Dieetrichtlijnen zijn een win-win-win voor voeding, milieu en dieren Ingenieurs modelleren het Californische reservoirnetwerk

Ingenieurs modelleren het Californische reservoirnetwerk

Hoofdlijnen

- Nieuwe slimme sensor om boeren te helpen kreupelheid bij schapen te herkennen

- Heeft een videogame hiv genezen?

- Door het bedrijf gesponsorde klinische CRISPR-onderzoeken starten in 2018

- Wetten van aantrekking:bestuivers gebruiken meerdere signalen om bloemen op verschillende continenten te identificeren

- Nieuwe studie voorspelt wereldwijde verandering in ondiepe rifecosystemen als het water warmer wordt

- Wat doet een bladcel?

- Wat is urushiol?

- Wetenschappers ontrafelen mysteries van DNA-replicatie in maïs

- Nieuw onderzoek dat kankerremmende eiwitten koppelt aan celantennes

Sporadische storingen bij 8chan en een nieuwe host na massale schietpartij

Sporadische storingen bij 8chan en een nieuwe host na massale schietpartij Show in Londen verkent verborgen wereld van gezichtsherkenning

Show in Londen verkent verborgen wereld van gezichtsherkenning Hoe de inverse van een percentage te krijgen

Hoe de inverse van een percentage te krijgen Oog knipperend op een chip

Oog knipperend op een chip Geavanceerde robot maakt korte metten met tuinklusjes

Geavanceerde robot maakt korte metten met tuinklusjes Water besparen als de zon schijnt

Water besparen als de zon schijnt Hoe de vierkante meters in een driehoek te berekenen

Hoe de vierkante meters in een driehoek te berekenen  Wat is de complementaire basispaarregel?

Wat is de complementaire basispaarregel?

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com