Wetenschap

Om autocoatings te verbeteren, nieuwe tests doen meer dan krassen op het oppervlak

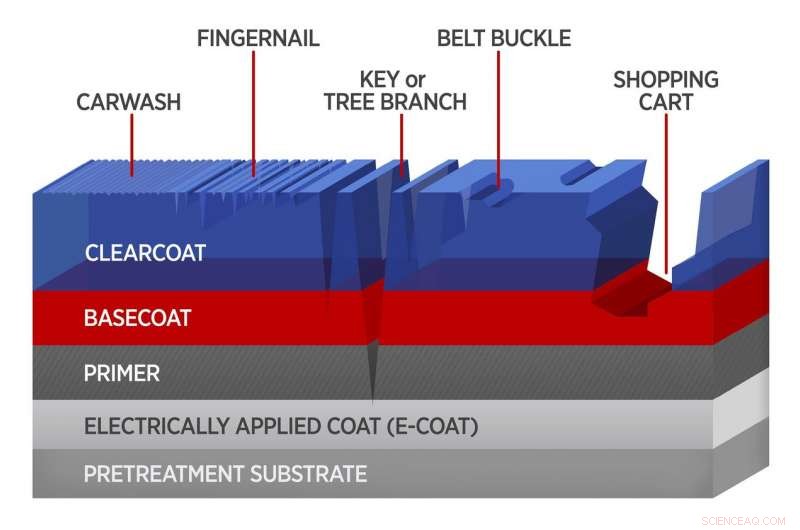

Schema van de coatinglagen in een typische autocomposietcarrosserie. Mar- en krasschade door verschillende objectinslagen worden getoond. Krediet:Eastman Chemical Co./K. Irvine, NIST

Ken je dat misselijkmakende gevoel wanneer je de supermarkt verlaat en merkt dat je auto is aangereden door een op hol geslagen winkelwagentje? Het kan ooit een slechte herinnering zijn als autocarrosseriefabrikanten gebruik maken van een nieuwe reeks tests die zijn ontwikkeld door het National Institute of Standards and Technology (NIST) en drie industriële partners. Gegevens van deze tests kunnen er uiteindelijk toe leiden dat de buitenkant van uw voertuig zich beter kan verdedigen tegen deuken, deuken, krassen en dingen die op de snelweg gaan stoten.

In een nieuw artikel in het tijdschrift Vooruitgang in organische coatings , onderzoekers bij vier organisaties:NIST en industriepartners Eastman Chemical Co., het Hyundai America Technical Center en Anton Paar USA - beschrijven drie versies van een snelle, betrouwbare laboratoriummethode voor het simuleren van krasprocessen op blanke autolakken (de bovenste, of oppervlak, laag van een uitwendige polymeercomposietcoating). De tests zijn bedoeld om fabrikanten een beter inzicht te geven in de mechanismen achter die processen, zodat toekomstige coatingmaterialen krasbestendiger en veerkrachtiger kunnen worden gemaakt.

sterker, robuustere coatings zijn belangrijk om aan de eisen van zowel de consument als de industrie te voldoen. Bijvoorbeeld, statistieken tonen aan dat:mensen hun auto langer houden en willen dat deze aantrekkelijk blijft (het aantal autobezitters dat langer dan twee jaar in bezit is is tussen 2006 en 2015 met 41 procent gestegen); bijna 600, 000 chauffeurs werken voor ride-sharing-diensten in de Verenigde Staten die vereisen dat ze het uiterlijk van het voertuig behouden; verbeterde lakduurzaamheid behoort consequent tot de top drie prestatie-eisen voor OEM-fabrikanten; en 60 procent van alle klachten van consumenten over auto's wordt toegeschreven aan lakkrassen en onvolkomenheden in de chip.

Momenteel, Fabrikanten van autocoatings gebruiken twee eenvoudige testmethoden om de krasbestendigheid van de blanke lak te evalueren en de prestaties in het veld te voorspellen:de crockmeter en de Amtech-Kistler carwash. De eerste is een apparaat dat een robotachtige 'vinger' gebruikt die met wisselende kracht heen en weer beweegt om schade door menselijk contact en schurende oppervlakken na te bootsen. De laatste is een roterend borstelwiel dat de impact van autowasstraten op blanke lakken simuleert.

"Helaas, beide methoden beoordelen de prestaties van de blanke lak alleen op uiterlijk, een kwalitatieve maatstaf waarbij de resultaten van test tot test verschillen, en ze bieden niet de kwantitatieve gegevens die ons wetenschappelijk helpen begrijpen wat er in het echte leven met automatische afwerkingen gebeurt, " zei NIST-natuurkundige Li Piin Sung, een van de auteurs van het nieuwe artikel. "We hebben een testmethode gedemonstreerd die krasmechanismen op moleculair niveau karakteriseert, omdat daar de chemie en fysica plaatsvinden ... en waar coatings kunnen worden ontworpen om veerkrachtiger te zijn."

Voor hun testmethode de onderzoekers tikten eerst met een stylus met diamanten punt over het oppervlak van een polymeercomposietmonster om de morfologie in kaart te brengen, gebruikte vervolgens de stylus om een kras te maken en ten slotte, het oppervlak opnieuw getapt en opnieuw in kaart gebracht. Drie verschillende schalen van krastests:nano, micro en macro werden uitgevoerd met tips van verschillende grootte en verschillende krachtbereiken.

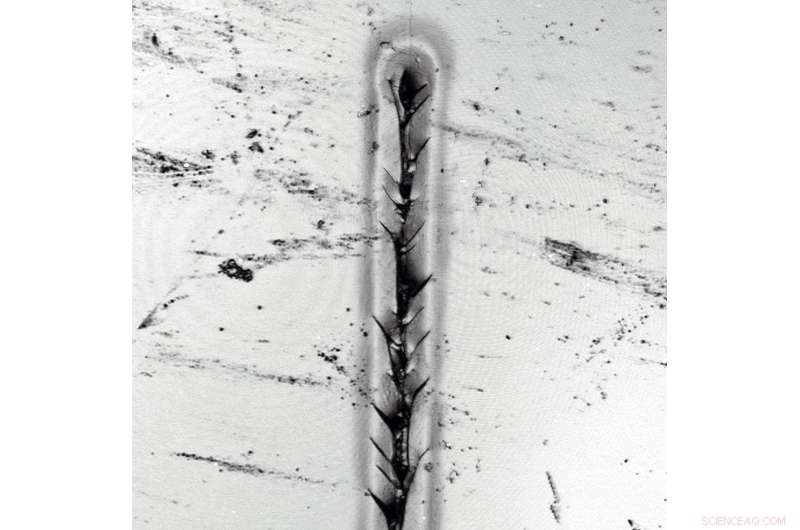

Microfoto die het resultaat toont van een NIST-krastest op nanoschaal op een monster van blanke lak voor auto's. de kras, die breuken vertoont die uit de inslaglijn komen, is 20 micrometer breed, 150 micrometer lang en 2 micrometer diep (een micrometer is een miljoenste van een meter of ongeveer de helft van de lengte van een gemiddelde E coli bacterie.). Krediet:NIST

De kwantitatieve verschillen tussen de pre-scratch- en post-scratch-profielen, samen met microscopische analyses van de krassen, leverde waardevolle gegevens op over kwetsbaarheid voor vervorming (hoe diep gaat de kras?), breukvastheid (hoeveel kracht kost het om het composiet te kraken?) en veerkracht (hoeveel herstelt het materiaal van de fysieke belasting?).

NIST voerde de nanokrastest uit met een tipstraal van 1 micrometer (een micrometer is een miljoenste van een meter, of ongeveer een vijfde van de diameter van een streng spinnenzijde) en een krachtbereik tussen 0 en 30 micronewton (een micronewton is een miljoenste van een newton, of ongeveer 20 miljoenste van een pond kracht). Anton Parr deed de microkrastest met een punt van 50 micrometer en een krachtbereik tussen 25 micronewton en 5 newton (gelijk aan 5 miljoenste van een pond tot 1,25 pond kracht), terwijl Eastman Chemical de macrokrastest uitvoerde met een punt van 200 micrometer en een krachtbereik tussen 0,5 en 30 newton (gelijk aan een tiende van een pond tot 7,5 pond kracht).

Wanneer krassen in de blanke lak enkele micrometers diep en breed zijn, and occur without fracture, they are referred to as mars. These shallow, difficult-to-see deformations, Sung said, are most often the result of car washing. She explained that the nano-scratch test performed at NIST provided the best data on the mechanisms of marring and light scratches while the micro- and macro-scratch tests conducted by NIST's partners were better at yielding detailed information about the larger, deeper and more visible deformations known as fracture scratches—the injuries caused by keys, tree branches, shopping carts and other solid objects.

"Data from the nano-scratch test also proved best for determining how well the coating responded to physical insult based on its crosslink density, the measure of how tightly the polymer components are bound together, " Sung said. "With this molecular-level understanding, clearcoat formulas can be improved so that they yield materials dense enough to be scratch resistant and resilient but not so hard that they cannot be worked with easily."

The researchers concluded that to get the truest evaluation of clearcoat performance, the nano-, micro- and macro-scratch tests should be conducted in conjunction with the current industry standard methods.

"Op die manier, one gets the complete picture of an auto body coating, both qualitatively and quantitatively characterized, so that the tougher coatings created in the lab will work just as well on the road, " Sung said.

Wat is 304 roestvrij staal?

Wat is 304 roestvrij staal?  Hoe wordt synthetische kamfer gemaakt?

Hoe wordt synthetische kamfer gemaakt?  Chemici ontwikkelen een nieuwe manier om antibioticaresistente infecties te behandelen

Chemici ontwikkelen een nieuwe manier om antibioticaresistente infecties te behandelen Wetenschappers ontwerpen nieuwe metabole technologie om wetenschappelijke gegevens voor iedereen te openen

Wetenschappers ontwerpen nieuwe metabole technologie om wetenschappelijke gegevens voor iedereen te openen Suikers synthetiseren:scheikundigen ontwikkelen methode om de opbouw van koolhydraten te vereenvoudigen

Suikers synthetiseren:scheikundigen ontwikkelen methode om de opbouw van koolhydraten te vereenvoudigen

Hoofdlijnen

- Waarom kunnen we ons niet herinneren dat we baby's waren?

- Waar voedsel beperkt is, guppy-moeders dragen hun jongen langer

- Ja,

- Denk aan je eerste herinnering - waarom kun je het je niet eerder herinneren?

- Neanderthalers hadden grotere hersenen dan moderne mensen - waarom zijn we slimmer?

- Een gezondheidscentrum voor jonge zalm

- Planten kunnen kiezen tussen alternatieve reacties op concurrentie

- Het verschil tussen genomisch DNA en plasmide-DNA

- Wetenschappers vinden potentiële wapens voor de strijd tegen antibioticaresistentie

Hoe te differentiële drukniveaus te berekenen

Hoe te differentiële drukniveaus te berekenen Hoe fenotypische ratio te berekenen

Hoe fenotypische ratio te berekenen Hoe zorgen hogere golven voor meer ijswolken? Onderzoeksexpeditie in de arctische zee legt uit

Hoe zorgen hogere golven voor meer ijswolken? Onderzoeksexpeditie in de arctische zee legt uit Een nieuwe beat in kwantummaterie

Een nieuwe beat in kwantummaterie Tarieven zorgen ervoor dat GoPro de productie uit China haalt

Tarieven zorgen ervoor dat GoPro de productie uit China haalt Instagram verbiedt fictieve fragmenten met zelfmoord

Instagram verbiedt fictieve fragmenten met zelfmoord Zou een uitbarsting in Melbourne echt overeenkomen met de vulkanen van Hawaï? Hier is het bewijs

Zou een uitbarsting in Melbourne echt overeenkomen met de vulkanen van Hawaï? Hier is het bewijs De combinatie van zonnepanelen en grazende lammeren verhoogt de landproductiviteit, studie vondsten

De combinatie van zonnepanelen en grazende lammeren verhoogt de landproductiviteit, studie vondsten

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com