Wetenschap

Minder vocht in natuurlijke vezels

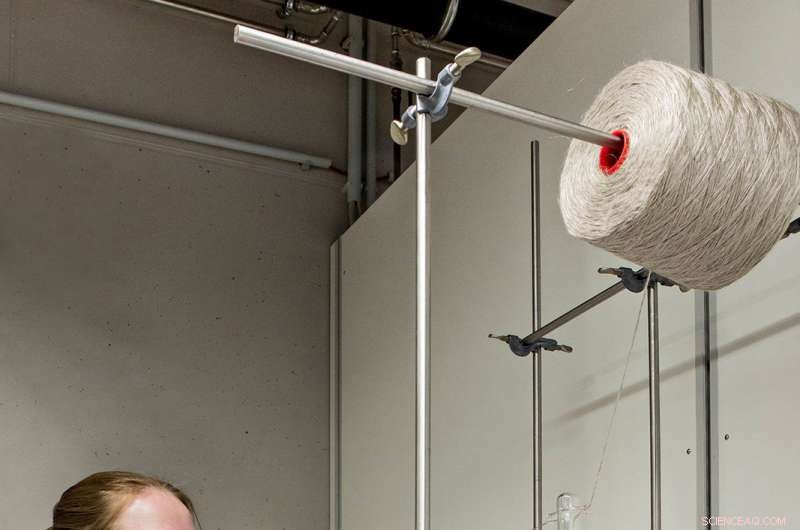

Om de natuurlijke vezels resistenter te maken, de roving is geïmpregneerd met monomeren:de polymerisatie gaat dan verder in het garen. Krediet:Fraunhofer LBF

Natuurlijke vezels hebben veel voordelen:ze zijn hernieuwbaar, biologisch afbreekbaar en robuust. Ze zijn energiezuiniger om te produceren dan glas- of koolstofvezels, zijn lichter en hebben een betere akoestiek. Hun nadeel:ze nemen heel gemakkelijk water op. Dit tast hun mechanische eigenschappen aan. Fraunhofer-onderzoekers hebben met hun partners samengewerkt om een speciale vezelbehandeling en een garentechnologie te combineren:als resultaat natuurlijke vezels kunnen hun voordelen ten volle benutten en op grotere schaal worden gebruikt.

Het onderwerp biologische transformatie ligt op ieders lippen. Dit type beheer is gericht op het duurzaam gebruik van biologische hulpbronnen zoals planten of micro-organismen. In de toekomst, verwacht wordt dat het de afhankelijkheid van fossiele brandstoffen zoals olie, kolen of gas en helpen bij het aanpakken van grote uitdagingen zoals klimaatverandering en de groei van de wereldbevolking. De biologische transformatie biedt opties en kansen voor bijna alle industrieën. Een toepassingsgebied voor biologische hulpbronnen zijn materialen, zoals natuurlijke vezelversterkte kunststoffen (NFRP). Hun voordelen maken ze interessant als alternatief voor glas- en koolstofvezelversterkte kunststoffen (GVK of CFRP):ze zijn hernieuwbaar, biologisch afbreekbaar en robuust, minder energie verbruiken bij de productie, zijn lichter en hebben betere akoestische eigenschappen. Het nadeel tot nu toe:ze nemen heel gemakkelijk water op, worden daardoor beschadigd en verliezen hun anders positieve mechanische eigenschappen.

Vezelbehandeling en garentechnologie slim gecombineerd

Het Fraunhofer Instituut voor structurele duurzaamheid en systeembetrouwbaarheid LBF in Darmstadt, Duitsland heeft dit probleem nu samen met het Instituut voor Textieltechnologie (ITA) van de RWTH Aken opgelost in de verkennende studie "Bastfix", die wordt gefinancierd door het Duitse federale ministerie van Onderwijs en Onderzoek (BMBF). De aanpak:Een slimme combinatie van speciale vezelbehandeling en garenverwerking. "Een oppervlaktebehandeling van natuurlijke vezels met alleen waterafstotende lagen levert geen vooruitgang op", legt dr. Roland Klein uit, groepsmanager voor ontwerp van interfaces in de kunststofdivisie bij de LBF. "Het water dringt dan via snijranden of andere beschadigingen verder in de natuurlijke vezel." Om deze reden, de wetenschappers hebben de vezels zo behandeld dat ze van binnen vochtafstotend zijn. Ze deden dit door polymeren te produceren in de natuurlijke vezels. "Eerst, we laten de monomeren van het plastic doordringen in de holtes van de natuurlijke vezels. De polymerisatie vond vervolgens direct in de vezels plaats, " zegt Klein bij het beschrijven van de kern van de nieuwe vezelbehandeling. Het gebruik van de methode is vooral interessant voor thermoplastische vezelcomposieten, aangezien in hun productie, het gesmolten polymeer is zeer stroperig, dringt niet door in het interieur en bevochtigt de vezels slechts oppervlakkig. Het voordeel van thermoplasten:ze kunnen ook na productie naar wens worden vervormd.

In hun experimenten, gebruikten de onderzoekers vlasvezels in de vorm van een roving, d.w.z. de toestand vóór het spinnen tot garens en hun verdere verwerking tot textieloppervlakken. Dit heeft als voordeel dat de vezels volledig doordrenkt kunnen worden met het monomeer, aangezien ze nog steeds individueel aanwezig zijn. Volledige impregnering is mogelijk niet gegarandeerd op stof of getwijnd garen. Hier komt het garenproces van de ITA om de hoek kijken. In het wrap-spinproces, de Aken-wetenschappers rangschikken de natuurlijke vezels parallel en wikkelen de parallelle kern van de vlasvezels met een filament. Het voordeel:de vezels zijn niet gedraaid, waardoor ze meer kracht krijgen. "Door beide processen te combineren, de fysieke eigenschappen van natuurlijke vezels kunnen volledig worden benut. Deze twee ontwikkelingen vergroten het toepassingsgebied van NFRP aanzienlijk, waardoor ze ook buiten en in zwaar belaste componenten kunnen worden gebruikt, ", zegt Klein bij het beschrijven van de toegevoegde waarde. Tot nu toe, NFRP's worden voornamelijk gebruikt in auto's, zoals voor de binnenbekleding van deuren.

Van maïs tot vlok:gezondheidsbevorderende fenolzuren die verloren gaan tijdens voedselverwerking

Van maïs tot vlok:gezondheidsbevorderende fenolzuren die verloren gaan tijdens voedselverwerking Voor ernstig zieke patiënten op life support, scheikunde kan hen helpen overleven

Voor ernstig zieke patiënten op life support, scheikunde kan hen helpen overleven In Australië worden zelfsteriliserende micronaalden ontwikkeld voor veiligere vaccinaties

In Australië worden zelfsteriliserende micronaalden ontwikkeld voor veiligere vaccinaties James Chadwick Atomic Theory

James Chadwick Atomic Theory  Nieuwe elektrokatalysator voor waterstofproductie met verbeterde faraday-efficiëntie

Nieuwe elektrokatalysator voor waterstofproductie met verbeterde faraday-efficiëntie

Dieren in een bosecosysteem

Dieren in een bosecosysteem  Nieuwe technologieën om het waterverbruik terug te dringen en 30% van het water en de warmte in de industrie terug te winnen

Nieuwe technologieën om het waterverbruik terug te dringen en 30% van het water en de warmte in de industrie terug te winnen Groene ammoniak kan de uitstoot van boerderijen verminderen en de schepen van de toekomst van stroom voorzien

Groene ammoniak kan de uitstoot van boerderijen verminderen en de schepen van de toekomst van stroom voorzien bosbranden, rook snuff out outdoor-avonturen in de VS

bosbranden, rook snuff out outdoor-avonturen in de VS Waarom je regen kunt ruiken

Waarom je regen kunt ruiken

Hoofdlijnen

- Net als mensen, honden bleken onrustig te slapen na negatieve ervaringen

- Ja,

- Wat is de regeling in de microbiologie?

- Antibioticaresistentie: definitie, oorzaken en voorbeelden

- Hoe werkt een automatische DNA-sequencer?

- Nutrient Agar vs. Blood Agar

- Vissen geven inzicht in de evolutie van het immuunsysteem

- Persoonlijkheids- en stemmingswisselingen bij bacteriën

- Zelfs koude harde contanten zijn niet genoeg stimulans om naar tegengestelde meningen te luisteren

- Synthesemethode vergroot materiële mogelijkheden

- Chemische dans van kobaltkatalyse kan de weg vrijmaken voor zonnebrandstoffen

- Verbrande botten weer tot leven brengen met behulp van 3D-technologie

- Micro-brouwen gaat meer micro

- Wetenschappers ontwikkelen unieke polymeercoating om schadelijke schimmels aan te pakken

Grafische kaartenboerderij om te helpen bij het zoeken naar nieuwe fysica bij LHCb

Grafische kaartenboerderij om te helpen bij het zoeken naar nieuwe fysica bij LHCb Papieren supercondensator lost de afweging tussen vermogen en energiedichtheid op

Papieren supercondensator lost de afweging tussen vermogen en energiedichtheid op Een verticale laminaire luchtstromingskap reinigen

Een verticale laminaire luchtstromingskap reinigen NASA volgt zware regenval na de tropische cycloon Michaels naar het noordoosten van de VS

NASA volgt zware regenval na de tropische cycloon Michaels naar het noordoosten van de VS NASA's Terra Satellite vindt krachtige stormen in orkaan Hector

NASA's Terra Satellite vindt krachtige stormen in orkaan Hector Alles over Dolphins

Alles over Dolphins De magische golflengte van cadmium

De magische golflengte van cadmium Dubai gaat kapitaal injecteren in aan de grond gehouden Emirates Airline

Dubai gaat kapitaal injecteren in aan de grond gehouden Emirates Airline

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com