Wetenschap

sneller, sterker, lichter:nieuwe techniek bevordert koolstofvezelcomposieten

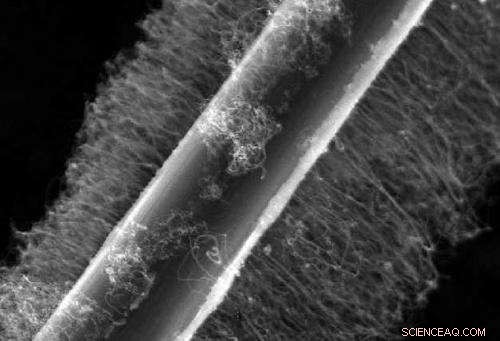

MIT-onderzoekers hebben koolstofvezels geproduceerd die zijn gecoat in koolstofnanobuisjes zonder de sterkte van de onderliggende vezel te verminderen. De gemanipuleerde vezels kunnen tot composieten worden geweven om sterker, lichtere vliegtuigonderdelen. Krediet:STEPHEN STEINER

Tegenwoordig, lucht- en ruimtevaarttechniek draait om de lichte dingen:vliegtuigen bouwen met lichtere vleugels, romp en landingsgestel in een poging om de brandstofkosten te verlagen.

Geavanceerde koolstofvezelcomposieten zijn de afgelopen jaren gebruikt om de ladingen van vliegtuigen te verlichten. Deze materialen kunnen qua sterkte evenaren met aluminium en titanium, maar met een fractie van het gewicht, en is te vinden in vliegtuigen zoals de Boeing 787 en Airbus A380, het gewicht van dergelijke jets met 20 procent verminderen.

Voor de volgende generatie commerciële jets, onderzoekers zoeken naar nog sterkere en lichtere materialen, zoals composieten gemaakt met koolstofvezels bedekt met koolstofnanobuisjes - kleine buisjes van kristallijn koolstof. Wanneer gerangschikt in bepaalde configuraties, nanobuisjes kunnen honderden keren sterker zijn dan staal, maar slechts een zesde van het gewicht, het aantrekkelijk maken van dergelijke composieten voor gebruik in vliegtuigen, evenals auto's, treinen, ruimtevaartuigen en satellieten.

Maar een belangrijke hindernis voor het bereiken van dergelijke composieten ligt op nanoschaal:wetenschappers die hebben geprobeerd koolstofnanobuizen op koolstofvezels te laten groeien, hebben ontdekt dat dit de onderliggende vezels aanzienlijk degradeert, hen van hun inherente kracht te ontdoen.

Nu heeft een team van MIT de oorzaak van deze vezeldegradatie geïdentificeerd, en bedacht technieken om de sterkte van de vezels te behouden. Door hun ontdekkingen toe te passen, de onderzoekers bedekten koolstofvezels met nanobuisjes zonder vezelafbraak te veroorzaken, waardoor de vezels twee keer zo sterk zijn als eerdere met nanobuisjes gecoate vezels, wat de weg vrijmaakt voor koolstofvezelcomposieten die niet alleen sterker zijn, maar ook meer elektrisch geleidend. De onderzoekers zeggen dat de technieken gemakkelijk kunnen worden geïntegreerd in de huidige vezelproductieprocessen.

"Tot nu toe, mensen verbeterden in feite een deel van het materiaal, maar degradeerden de onderliggende vezel, en het was een wisselwerking, je kon niet alles krijgen wat je wilde, " zegt Brian Wardle, een universitair hoofddocent luchtvaart en ruimtevaart aan het MIT. "Met deze bijdrage je kunt nu alles krijgen wat je wilt."

Een paper waarin de resultaten van Wardle en zijn collega's worden beschreven, is gepubliceerd in het tijdschrift ACS toegepaste materialen en interfaces . Co-auteurs zijn postdoc Stephen Steiner, die als afstudeerder hebben bijgedragen aan het onderzoek, en Richard Li, een afgestudeerde student die een student was in het laboratorium van Wardle.

Tot de kern van vezelafbraak komen

Om te begrijpen hoe koolstofvezels worden vervaardigd, de groep bezocht koolstofvezelfabrieken in Japan, Duitsland en Tennessee. Eén aspect van het vezelproductieproces viel op:tijdens de productie, vezels worden uitgerekt tot in de buurt van hun breekpunt als ze worden verwarmd tot hoge temperaturen. In tegenstelling tot, onderzoekers die hebben geprobeerd nanobuisjes op koolstofvezels in het laboratorium te laten groeien, gebruiken meestal geen spanning in hun fabricageprocessen.

Postdoc Stephen Steiner (rechts) en promovendus Richard Li maken deel uit van het onderzoeksteam. Krediet:DAVID CASTRO-OLMEDO/MIT

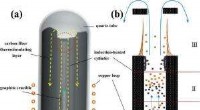

Om het productieproces waarvan ze getuige waren na te bootsen, Li en Steiner ontwierpen een kleinschalig apparaat gemaakt van grafiet. De onderzoekers spanden individuele koolstofvezels - elk 10 keer dunner dan een mensenhaar - over het apparaat, net als de snaren van een gitaar, en hing kleine gewichten aan beide uiteinden van elke vezel, ze strak trekken. De groep kweekte vervolgens koolstofnanobuisjes op de vezels, eerst de vezels bedekken met een speciale set coatings, en vervolgens de vezels in een oven te verwarmen. Vervolgens gebruikten ze chemische dampafzetting om langs elke vezel een pluizige laag nanobuisjes te laten groeien.

Om nanobuisjes te laten groeien, de vezel moet meestal worden gecoat met een metaalkatalysator zoals ijzer, maar onderzoekers hebben de hypothese geopperd dat dergelijke katalysatoren ook de bron van vezelafbraak kunnen zijn. In hun experimenten, echter, Steiner en Li ontdekten dat de katalysator slechts bijdroeg aan ongeveer 15 procent van de afbraak van de vezel.

"Toen we tot de kern van de zaak kwamen, vonden we dat de metaalkatalysator, de vermeende boosdoener, bleek meer een medeplichtige te zijn, " zegt Steiner. "We konden zien dat het een beetje schade aanrichtte, maar het was niet het ding dat echt alles doodde."

In plaats daarvan, de groep vond, na verdere experimenten, dat het grootste deel van de vezelafbraak te wijten was aan een voorheen ongeïdentificeerd mechanochemisch fenomeen dat voortkomt uit een gebrek aan spanning wanneer koolstofvezels boven een bepaalde temperatuur worden verwarmd.

Haarconditioner in omgekeerde volgorde

Na het identificeren van de oorzaken van vezeldegradatie, de onderzoekers kwamen met twee praktische strategieën voor het kweken van nanobuisjes op koolstofvezel die de vezelsterkte behouden.

Eerst, het team bedekte de koolstofvezel met een laag aluminiumoxide-keramiek om het te "verhullen", waardoor de ijzerkatalysator aan de vezel kan kleven zonder deze aan te tasten. De oplossing, echter, kwam met een andere uitdaging:het laagje aluminiumoxide schilferde steeds af.

Om het aluminiumoxide op zijn plaats te houden, het team ontwikkelde een polymeercoating genaamd K-PSMA, die, zoals Steiner het beschrijft, werkt omgekeerd als haarconditioner. Haarconditioners hebben twee schijnbaar tegengestelde chemische eigenschappen:een waterabsorberend bestanddeel waardoor de conditioner aan het haar blijft plakken, en een waterdichte component die ervoor zorgt dat het haar niet pluizig wordt. Hetzelfde, K-PSMA heeft hydrofiele en hydrofobe componenten, maar de waterdichte eigenschap plakt aan de koolstofvezel, terwijl de waterabsorberende component het aluminiumoxide en de metaalkatalysator aantrekt.

In hun experimenten, de onderzoekers ontdekten dat de coating ervoor zorgde dat het aluminiumoxide en de metaalkatalysator bleven plakken, zonder andere processen toe te voegen, zoals het vooretsen van het vezeloppervlak. Het team plaatste de gecoate vezels onder spanning, en kweekte met succes nanobuisjes zonder de vezel te beschadigen.

Voor de tweede strategie van de groep, Steiner merkte op dat het mogelijk kan zijn om de behoefte aan spanning te elimineren door de temperatuur van de groei van nanobuisjes te verlagen. Met behulp van een recent ontdekt groeiproces van nanobuisjes samen met K-PSMA, het team toonde aan dat het mogelijk is om nanobuisjes te kweken bij een veel lagere temperatuur - bijna 300 graden Celsius koeler dan gewoonlijk wordt gebruikt - om schade aan de onderliggende vezel te voorkomen, .

"Dit proces vermindert niet alleen de benodigde hoeveelheid energie en gasvolume, maar de hoeveelheid vreemde stoffen die je op de vezel moet doen, " zegt Steiner. "Het is eigenlijk vrij eenvoudig en kosteneffectief."

Milo Shaffer, een professor in materiaalchemie aan het Imperial College, Londen, zegt dat de koolstofvezeltechnieken van de groep nuttig kunnen zijn bij het ontwerpen van composieten voor gebruik in elektroden en luchtfilters. Een volgende stap op weg naar dit doel, hij zegt, is ervoor te zorgen dat de verschillende lagen en coatings van de vezel op hun plaats blijven.

"Dit resultaat geeft een belangrijke factor aan die moet worden opgenomen in toekomstige 'harige koolstofvezel'-ontwikkelingen, " zegt Shaffer, die niet hebben meegewerkt aan het onderzoek. "Het effect van de verschillende coatingcombinaties op de bevestiging van [nanobuis], en de uiteindelijke – en kritische – vezel-matrixadhesie in composieten, moet nog worden onderzocht."

De onderzoekers hebben een patent aangevraagd voor de twee strategieën, en stellen zich geavanceerde vezelcomposieten voor waarin hun technieken zijn verwerkt voor een hele reeks toepassingen.

"Er zijn niet veel mensen die materiaalchemie innoveren voor geavanceerde structurele toepassingen in de ruimtevaart, zegt Steiner. "Ik vind dit bijzonder spannend, en heeft een zeer reële mogelijkheid om een grootschalige impact op het milieu te hebben, en op de prestaties van ruimtevaartvoertuigen."

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

Fossil Hunting in Tennessee

Fossil Hunting in Tennessee Witte Huis verandert van koers, steunt push voor $ 200 miljoen aan Everglades-financiering

Witte Huis verandert van koers, steunt push voor $ 200 miljoen aan Everglades-financiering Opwarming van de aarde verandert het Great Barrier Reef

Opwarming van de aarde verandert het Great Barrier Reef Bestrijding van 18 branden, Californië kan het ergste brandseizoen tegemoet gaan

Bestrijding van 18 branden, Californië kan het ergste brandseizoen tegemoet gaan Hoe giftig is het wateroppervlak van de Indian River-lagune in Florida?

Hoe giftig is het wateroppervlak van de Indian River-lagune in Florida?

Hoofdlijnen

- Factoren die de primaire productiviteit beïnvloeden

- Lignine-afval aangepast voor industrieel gebruik van bio-olie

- Studie onthult onderliggende genetische basis voor communicatie en sociaal gedrag van halictidebijen

- Zowel chimpansees als kinderen bleken bereid te betalen om slechte spelers gestraft te zien

- Wat bevindt zich aan de linkerkant van uw lichaam in menselijke anatomie?

- Hoe schimmels fruitvliegen manipuleren om sporen te ontvangen en vrij te geven?

- Wetenschappers volgen aseksuele kleine wormen - waarvan de afstamming 18 miljoen jaar teruggaat

- Synthetische seks in gist belooft veiligere medicijnen voor mensen

- Dammen en andere barrières voor paaigebieden voor zalm zorgen voor uitdagingen voor visserijbeheerders

- Grafeen maakt ultrasnelle laserpulsen mogelijk voor spectroscopie en biomedische toepassingen

- Nieuwe technologie haalt potentieel uit om kwaliteitsgrafeen goedkoper en sneller te identificeren

- Op grafeen gebaseerde transparante elektroden voor zeer efficiënte flexibele OLEDS

- Onderzoekers maken flexibele, transparant e-paper van siliconen

- Veiligheid van grafeen en aanverwante materialen:gezondheid van de mens en het milieu

De effecten van regenwater op planten

De effecten van regenwater op planten Kenmerken van zuren, basen en zouten

Kenmerken van zuren, basen en zouten  Prehistorische tanden geven hun geheimen prijs

Prehistorische tanden geven hun geheimen prijs AlphaStar hongerig naar wereldheerschappij in StarCraft II-gevechten

AlphaStar hongerig naar wereldheerschappij in StarCraft II-gevechten Verbetering van de femtoseconde ultrakorte pulslaser

Verbetering van de femtoseconde ultrakorte pulslaser Oplossing van DNA en gouden nanostaafjes die in staat zijn tot zes fundamentele logische bewerkingen

Oplossing van DNA en gouden nanostaafjes die in staat zijn tot zes fundamentele logische bewerkingen Wat is het broeikaseffect?

Wat is het broeikaseffect?  Radiofysici verdubbelen de efficiëntie van zonnecellen

Radiofysici verdubbelen de efficiëntie van zonnecellen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com