Wetenschap

Een kleine lichte constructie - laserlassen in drie handelingen

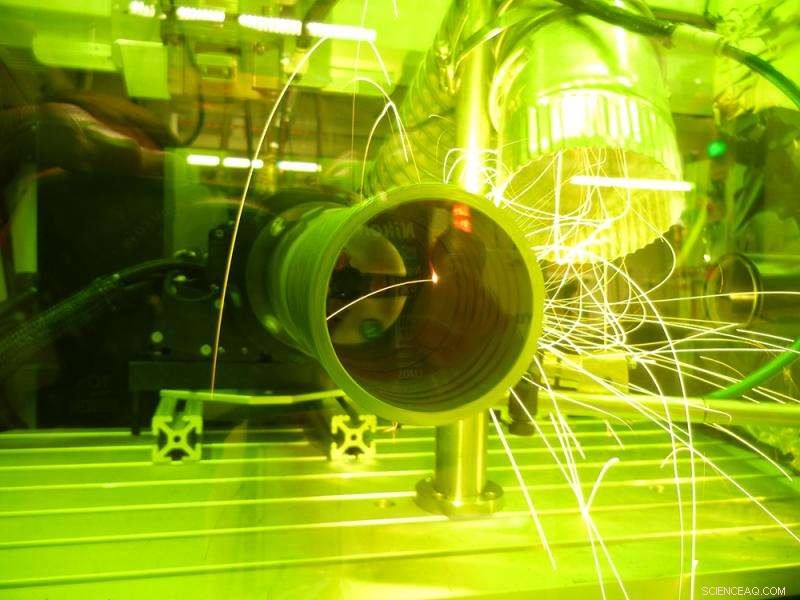

Krediet:B. Simonds/NIST

Lassen zou meer kunst dan wetenschap zijn. Gedeeltelijk, dit is een knipoog naar het vitale, vakwerk dat lassers uitvoeren. Het is ook een erkenning van het feit dat de fysica van het proces echt, echt moeilijk te begrijpen.

Ongeveer twee jaar geleden nam ik deel aan een NIST-project over laserlassen. Voor dit, Ik had materialen voor zonnepanelen gestudeerd en wat werk in laserverwerking gedaan, maar ik had weinig interesse in laserlassen. Wat me uiteindelijk aantrok, en wat mij nu motiveert, is hoe complex laserlassen is en de mogelijkheid om bij te dragen aan het begrip van een proces dat zo verweven is met het dagelijks leven, maar toch zo mysterieus.

Eerste bedrijf:een sleutelgat maken

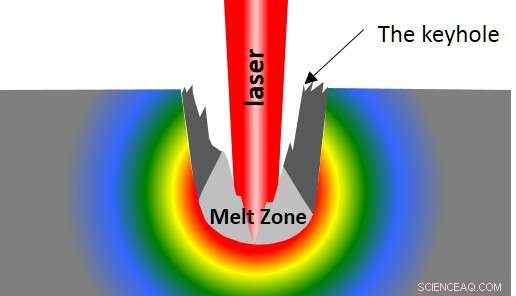

Het laserlasproces begint, zoals men zich zou kunnen voorstellen, wanneer een laser is gericht op het oppervlak van een metaal. Hoewel het oppervlak aanvankelijk het meeste licht weerkaatst, het absorbeert genoeg om aanzienlijke verwarming te veroorzaken. Deze verwarming verandert enigszins de manier waarop het metaal met het licht omgaat, wat op zijn beurt zorgt voor meer absorptie en nog meer verwarming. Zodra het metaal heet genoeg is, het begint te smelten en te verdampen. De nu gesmolten metaalpoel reageert op deze verdamping door terug te deinzen en een depressie in het oppervlak te creëren, zoals een trampoline die reageert op een zware belasting. Als deze depressie diep genoeg is, het stuurt een deel van het gereflecteerde licht terug naar zichzelf, waardoor het geabsorbeerde licht toeneemt, meer smelten creëren, meer verdamping genereren, een diepere depressie maken, meer absorptie creëren, dan meer smelten, enzovoort. Dit gaat door totdat al het licht is geabsorbeerd en een diep gat, een sleutelgat genoemd, vormen. In dwarsdoorsnede, dit ziet eruit als een gesmolten metalen tornado met een holle holte omgeven door een turbulente trechter van zeer hete vloeistof. Dit gebeurt allemaal binnen de eerste paar milliseconden.

In hun leerboek Modern Welding Technology, die metaforisch aan mijn neocortex is gelast, HB Cary en S. Helzer schatten dat maar liefst 50 procent van het Amerikaanse bruto binnenlands product afhankelijk is van lassen in een of andere vorm. De voor de hand liggende toepassingen van lassen zijn de fabricage van grote dingen zoals auto's en treinen, maar er zijn minder voor de hand liggende, zoals de batterijbehuizing in uw mobiele telefoon of de metalen stents die worden gebruikt om verstopte slagaders te heropenen. Het blijkt dat we laserlassen in veel van deze productiescenario's kunnen gebruiken, en door dit te doen, kunnen we tal van voordelen realiseren. In sommige toepassingen, de strak gefocuste straal van de laser zorgt voor betere precisielassen zoals die nodig zijn in biomedische apparaten, batterijen, en nucleaire insluitingsvaten, maar in de meeste andere gevallen is het gebruik van lasers gewoon een goede zaak.

Krediet:B. Simonds/NIST

Bijvoorbeeld, de meeste energie van een laser gaat naar het maken van de las zelf, met zeer weinig verspild aan het verwarmen van de omgeving. Minder afval betekent lagere energierekeningen. Ook, de nieuwste lasertechnologie is gebaseerd op glasvezel, die we direct op productierobots kunnen monteren, het versnellen van productielijnen en het verhogen van de productiedoorvoer. Recente onderzoeken tonen ook aan dat de ecologische voetafdruk van laserlassen ten opzichte van traditioneel lassen aanzienlijk kleiner is, zowel wat betreft benodigde middelen als geproduceerd gevaarlijk afval.

Als voormalig zonnecelman, Ik vind dit voordeel bijzonder motiverend.

Tweede bedrijf:een tornado van gesmolten metaal

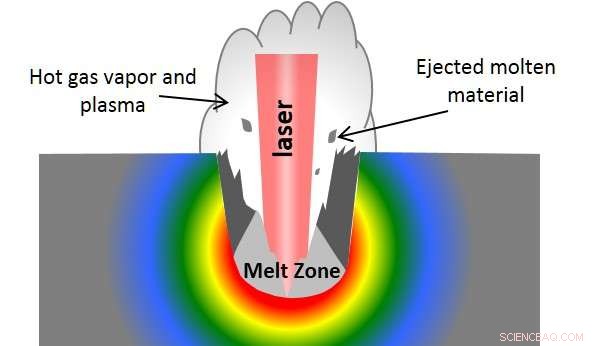

Door de chaos hieronder, een hete wolk vormt zich boven het oppervlak van onze gesmolten metalen tornado. Deze wolk bestaat uit vier verschillende toestanden van materie:vaste deeltjes, vloeibare druppeltjes, een heet gas, en zelfs een beetje plasma. Elk van deze toestanden van materie interageert op zijn eigen speciale manier met het gesmolten oppervlak en het binnenkomende licht.

De industrie kiest metaallegeringen voor een bepaalde toepassing op basis van de vereisten voor sterkte, hardheid, corrosieweerstand, enz. Interessant, veel eigenschappen van staal zijn niet te danken aan het ijzer, maar voor de kleine hoeveelheden (vaak een fractie van een procent van het totaal) van andere elementen zoals koolstof, fosfor, silicium en zink. Als een chef-kok die de smaak van een soep met kruiden aanpast, een metallurg stemt de eigenschappen van een metaal af door er kleine hoeveelheden van deze elementen in te strooien. Echter, het dynamische proces van laserlassen kan de smaak veranderen door meer van sommige elementen weg te gooien dan andere. Dit kan u achterlaten met een gelaste regio die iets anders "smaakt" dan de omliggende niet-gelaste regio's. Deze mismatch in eigenschappen kan leiden tot scheuren, vermoeidheid, spanning of corrosie.

Krediet:B. Simonds/NIST

Met andere woorden, een slechte las.

Wat ik doe, is de sporenelementen meten terwijl ze uit de tornado worden geslingerd. Ik vind dat ze een proces gebruiken dat een beetje lijkt op de bunsenbrander-experimenten die je misschien hebt gedaan in de scheikunde op de middelbare school. Als je je herinnert, je stopte een 'mysterieuze' substantie in een vlam en ontdekte zijn identiteit door de kleuren van het licht te observeren die het op een speciale kijker afstraalde. In mijn geval echter Ik kies ervoor om sommige kleuren helderder te maken door elementen selectief te richten met een tweede speciaal afgestemde laser die door de laspluim schiet. Deze techniek zorgt ervoor dat die sporenelementen meer licht genereren, waardoor ik elementen kan zien die anders te zwak zouden zijn.

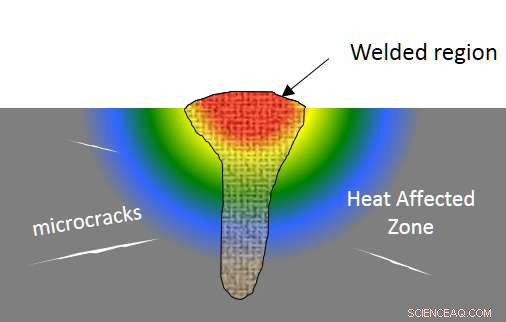

Akte III:De Cooldown

Ook al is de storm voorbij, hoe de las zal presteren wordt bepaald. Zodra de laser verder is gegaan, de gesmolten plas metaal koelt snel af en wordt weer een vaste stof, nu een overbrugging van wat voorheen een opening was tussen twee afzonderlijke stukken metaal. De snelheid waarmee deze brug wordt gevormd (de afkoelsnelheid) bepaalt ontzettend veel over de kwaliteit van de uiteindelijke constructie van de las. Het koelproces zal uiteindelijk bepalen of er scheuren zullen ontstaan en welke structuur het gelaste metaal zal hebben.

Om de resulterende laskwaliteit te bestuderen, we moeten de las uit elkaar halen en ernaar kijken. Om dit te doen, we wenden ons tot onze projectpartners bij NIST's Material Measurement Laboratory. Daar hebben ze de mogelijkheid om een las te ontleden om te zoeken naar scheuren en defecten. Met behulp van een reeks beeldvormingstechnieken op atomaire schaal, materiaalonderzoeker Ann Debay Chiaramonti van de Nanoscale Reliability Group kan zien hoe het lasproces individuele atomen verplaatste. Metallurg en lasexpert Jeffrey Sowards van de Structural Materials Group test lassen door ze onder extreem zware belasting uit elkaar te trekken of tot het breekpunt samen te drukken. Het bestuderen van deze processen is essentieel om te begrijpen waarom lassen mislukken en hoe deze fouten verband houden met het lasproces.

Krediet:B. Simonds/NIST

Vanwege de complexiteit van het laserlasproces, rechtstreeks het proces op een systematische manier bestuderen, kan experimenteel moeilijk zijn. Daarom, de lasgemeenschap vertrouwt op complexe modellen om het mysterie op te lossen. De kwaliteit van de output van deze modellen is inherent verbonden met de kwaliteit van de gebruikte data-invoer.

Zoals het gezegde luidt:vuilnis in, vuilnis buiten.

Om de lasmodellen naar meer realistische oplossingen te leiden, ons team ontwikkelt meetinstrumenten om nauwkeurig alle inputs te meten die nodig zijn in elke fase van het laserlasproces. Het vermogen om deze eigenschappen nauwkeurig te meten over zulke grote, dynamische tijd, lengte, en temperatuurbereiken vereisen een unieke combinatie van mogelijkheden die alleen NIST kan bieden, waardoor dit werk van vitaal belang is voor de lasgemeenschap.

Hoewel laserlassen het potentieel heeft om 25 procent van de bestaande lasactiviteiten te vervangen, het wordt momenteel slechts in ongeveer 0,5 procent gebruikt. Dat verschil goedmaken en alle technologische, economische en ecologische voordelen die ermee gepaard gaan, zullen inspanningen vergen zoals we die bij NIST nastreven. Ik ben erg trots om deel uit te maken van zo'n groep en blij om bij te dragen aan een onderzoeksinspanning die het potentieel heeft om een grote, betekenisvolle invloed.

Wetenschappers maken gigantische moleculaire kooien voor energieconversie en medicijnafgifte

Wetenschappers maken gigantische moleculaire kooien voor energieconversie en medicijnafgifte Ontdekking versterkt de theorie dat het leven op aarde is ontstaan uit een RNA-DNA-mix

Ontdekking versterkt de theorie dat het leven op aarde is ontstaan uit een RNA-DNA-mix Superieure fotokatalysatoren - covalent, kristallijne triazine-frameworks

Superieure fotokatalysatoren - covalent, kristallijne triazine-frameworks Chemici tonen aan dat het katalytische bereik van enzymen kan worden vergroot

Chemici tonen aan dat het katalytische bereik van enzymen kan worden vergroot Onderzoekers observeren organische chemische reactie met elektronenmicroscoop

Onderzoekers observeren organische chemische reactie met elektronenmicroscoop

NASA vangt de ontwikkeling van de tropische storm Vicky . in de oostelijke Atlantische Oceaan

NASA vangt de ontwikkeling van de tropische storm Vicky . in de oostelijke Atlantische Oceaan Maart 2020 bij heetste ooit:EU

Maart 2020 bij heetste ooit:EU Arctische toendra stoot meer methaan uit tijdens de herfstvorst dan tijdens de dooi in de lente

Arctische toendra stoot meer methaan uit tijdens de herfstvorst dan tijdens de dooi in de lente Waren dinosaurussen de meest succesvolle dieren op aarde?

Waren dinosaurussen de meest succesvolle dieren op aarde?  Satellietwaarnemingen meten de levensduur van stikstofoxide boven meerdere Noord-Amerikaanse steden

Satellietwaarnemingen meten de levensduur van stikstofoxide boven meerdere Noord-Amerikaanse steden

Hoofdlijnen

- Hoop op een van 's werelds zeldzaamste primaten:eerste telling van Zanzibar Red Colobus-aap

- Welk percentage botten in het lichaam bestaat uit het axiale skelet?

- Welke klasse van enzymen hoort Lactase te zijn?

- Waarom zijn cellen belangrijk voor levende organismen?

- Heb je testangst? Hier is hoe we het moeten aanpakken

- Mot bleek verschillende verdedigingsvloeistoffen af te scheiden om verschillende soorten roofdieren af te weren

- Waarom wordt magnesiumchloride gebruikt in PCR?

- Wetenschappers afluisteren onbekende spitssnuitdolfijnen af om te zien hoe diep ze duiken

- Zwaarste beenvissen ter wereld geïdentificeerd en correct benoemd

- Elektronensnelweg in kristal

- Natuurkundigen verkrijgen gegevens over de zelforganisatie van deeltjes in ultrakoud stoffig plasma

- Een nieuwe manier om warmte in energie om te zetten

- Is uw supercomputer stumped? Er is misschien een kwantumoplossing

- Wat is een hoge of lage waarde in barometrische druk?

LEGO Women of NASA eert pioniers in STEM

LEGO Women of NASA eert pioniers in STEM  Antropogene klimaatverandering beïnvloedt mariene planktonpopulaties in de Middellandse Zee

Antropogene klimaatverandering beïnvloedt mariene planktonpopulaties in de Middellandse Zee Uit onderzoek blijkt dat het beheersen van vereisten - geen wiskunde op de middelbare school nemen - het succes op de universiteit beter voorspelt

Uit onderzoek blijkt dat het beheersen van vereisten - geen wiskunde op de middelbare school nemen - het succes op de universiteit beter voorspelt Hoe een verbeterde groene infrastructuur in de binnenstad de volksgezondheid kan verbeteren

Hoe een verbeterde groene infrastructuur in de binnenstad de volksgezondheid kan verbeteren Sociale media krijgen thumbs-down in nieuwe Amerikaanse poll

Sociale media krijgen thumbs-down in nieuwe Amerikaanse poll Twee planeten gevonden in een baan om een rode dwerg

Twee planeten gevonden in een baan om een rode dwerg Een ventilator op batterijen maken

Een ventilator op batterijen maken Feiten over baby wolven

Feiten over baby wolven

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com