Wetenschap

NASA marshall ontwikkelt 3D-geprinte raketmotormondstuktechnologie

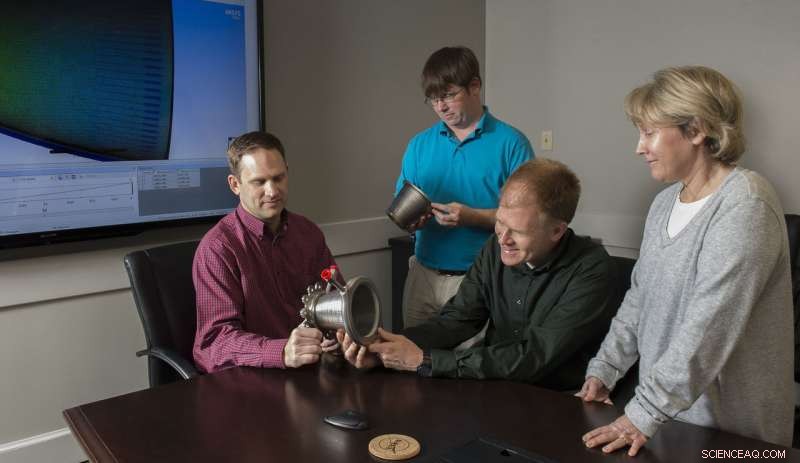

Door middel van hot-fire-tests in het Marshall Space Flight Center van NASA, ingenieurs hebben dit mondstuk op de proef gesteld, meer dan 1 accumuleren 040 seconden bij hoge drukken en temperaturen in de verbrandingskamer. Nutsvoorzieningen, deze technologie wordt in licentie gegeven en overwogen in commerciële toepassingen in de hele industrie. Krediet:NASA/MSFC/David Olive

Raketmotorsproeiers werken bij extreme temperaturen en drukken van het verbrandingsproces en zijn complex en duur om te vervaardigen. Dat is de reden waarom een team van ingenieurs van NASA's Marshall Space Flight Center in Huntsville, Alabama, ontwikkelde en bewees een nieuwe additieve fabricagetechniek voor de fabricage van spuitmonden die de kosten en ontwikkelingstijd aanzienlijk kan verminderen.

Een nieuw proces genaamd Laser Wire Direct Closeout (LWDC) werd ontwikkeld en geavanceerd bij NASA om in aanzienlijk minder tijd een goedkoper mondstuk te bouwen. LWDC is een ander proces dan de meeste 3D-printtechnologieën, die op poederbasis zijn en in lagen zijn vervaardigd. Het maakt gebruik van een freeform-gericht energiedraaddepositieproces om materiaal op zijn plaats te fabriceren. Deze nieuwe door NASA gepatenteerde technologie heeft het potentieel om de bouwtijd te verkorten van enkele maanden tot enkele weken.

"NASA zet zich in voor het revitaliseren en transformeren van haar reeds zeer geavanceerde productietechnologieën voor raketmotoren, " zei Preston Jones, directeur van het Engineering Directoraat bij Marshall. "Wat dit ontwikkelingsproject nog unieker maakt, is dat er drie afzonderlijke, het nieuwste van het nieuwste, geavanceerde productietechnologieën die samen worden gebruikt om een beter mondstuk te bouwen en dit te bewijzen door middel van hete-vuurtesten - een voorbeeld van waarom Marshall een wereldwijde leider blijft in de productie van voortstuwingstechnologieën."

Spuitmonden zien er van buiten misschien eenvoudig uit, maar ze zijn erg ingewikkeld. De nieuwe LWDC-methode maakt gebruik van een additief fabricageproces op basis van draad om de koelkanalen van de spuitmonden nauwkeurig af te sluiten, die de hogedrukkoelvloeistof bevatten die de wanden beschermt tegen de hoge temperaturen die een mondstuk moet weerstaan.

Ingenieurs van de voortstuwingsafdeling van het NASA Marshall Space Flight Center onderzoeken sproeiers die zijn vervaardigd met behulp van een op vrije vorm gericht energiedraaddepositieproces. Van links zijn Paul Gradl, Wil Brandsmeier, Ian Johnston en Sandy Greene, met de sproeiers, die zijn gebouwd met behulp van een door NASA gepatenteerde technologie die het potentieel heeft om de bouwtijd van enkele maanden tot enkele weken te verkorten. Krediet:NASA/MSFC/Emmett Given

Nozzles worden actief gekoeld, of regeneratief gekoeld, wat betekent dat het drijfgas dat later in de verbrandingscyclus wordt gebruikt, door het mondstuk wordt geleid om de wanden goed te koelen, zodat ze niet oververhit raken. Om de sproeiers regeneratief te koelen, een reeks kanalen wordt in het mondstuk gefabriceerd, maar moet dan worden afgesloten, of verzegeld, om het hogedrukkoelmiddel te bevatten. Het nieuwe gepatenteerde proces dat gebruik maakt van de LWDC-technologie sluit de koelkanalen af en vormt op zijn plaats een steunmantel, reagerende structurele belastingen tijdens de werking van de motor.

"Onze motivatie achter deze technologie was om een robuust proces te ontwikkelen dat verschillende stappen in het traditionele productieproces elimineert, " zei Paul Gradl, een senior voortstuwingsingenieur in Marshall's Engine Components Development &Technology Branch. Gradl heeft zijn hele carrière gericht op raketmondstukken en verbrandingskamers, zoals deze ontwikkeld en gepatenteerd bij Marshall. "Het fabricageproces wordt verder bemoeilijkt door het feit dat de hete wand van het mondstuk slechts de dikte van een paar vellen papier heeft en bestand moet zijn tegen hoge temperaturen en spanningen tijdens het gebruik."

Nadat Marshall het LWDC-proces mede had ontwikkeld en gepatenteerd, Keystone Synergetische van Port St. Lucie, Florida, gebruikte de technologie om een mondstuk te fabriceren en te testen. Door middel van hot-fire testen bij Marshall, ingenieurs hebben dit mondstuk op de proef gesteld, meer dan 1 accumuleren 040 seconden bij hoge drukken en temperaturen in de verbrandingskamer. Nutsvoorzieningen, deze technologie wordt in licentie gegeven en overwogen in commerciële toepassingen in de hele industrie.

De tweede technologie die als onderdeel van deze campagne werd getest, was een schurend waterstraalfreesproces om de door Ormond ontwikkelde koelkanalen te vormen, LLC van Auburn, Washington, terwijl een andere ontwikkelde technologie een op boog gebaseerde depositietechnologie was om additief de bijna netvormige voering te vervaardigen die de met waterstraal gefreesde kanalen zou bevatten. Alle drie de technologieën zijn ontwikkeld door NASA's Small Business Innovation Research-programma, werken om het bureau samen te brengen met zijn industriële partners om de productie te bevorderen. Met dit soort projecten Marshall stimuleert kleine bedrijven om het rendement op Amerika's investering in ruimtetechnologie en exploratie te maximaliseren.

"Een van de dingen waar ik enthousiast van word, is het ontwikkelen en bewijzen van nieuwe technologieën voor onze toepassing met industriële partners die een particulier ruimtevaartbedrijf vervolgens kan gebruiken als onderdeel van hun toeleveringsketen, " zei Gradl. "Dat was het doel achter een deel hiervan - we formuleerden het concept, gewerkt met externe leveranciers, en nu werken we samen om deze nieuwe technologie in de hele industrie te introduceren om geavanceerde productie te verbeteren."

Een chip gebruiken om betere kankerbestrijdende medicijnen te vinden

Een chip gebruiken om betere kankerbestrijdende medicijnen te vinden Duurzame biosynthetische transparante films ontwikkeld voor plasticvervanger

Duurzame biosynthetische transparante films ontwikkeld voor plasticvervanger Sporen van meerdere klassen antibiotica in voedingsmiddelen detecteren

Sporen van meerdere klassen antibiotica in voedingsmiddelen detecteren Defecten in nanodeeltjes helpen de productie van waterstof te stimuleren, een schoon brandende brandstof

Defecten in nanodeeltjes helpen de productie van waterstof te stimuleren, een schoon brandende brandstof De puzzel oplossen van polymeren die aan ijs binden voor cryopreservatie

De puzzel oplossen van polymeren die aan ijs binden voor cryopreservatie

Geavanceerde modelleringstechnieken kunnen de manier waarop steden omgaan met overstromingen verbeteren

Geavanceerde modelleringstechnieken kunnen de manier waarop steden omgaan met overstromingen verbeteren Het belang van gevaarlijk afvalbeheer

Het belang van gevaarlijk afvalbeheer  Nederlandse uitvinder onthult apparaat om plastic uit rivieren te scheppen

Nederlandse uitvinder onthult apparaat om plastic uit rivieren te scheppen Arizonas Whiting Knoll-vuur gezien door NASA-NOAA-satelliet

Arizonas Whiting Knoll-vuur gezien door NASA-NOAA-satelliet Een wending in het verhaal van vulkaanuitbarstingen en massa-extincties

Een wending in het verhaal van vulkaanuitbarstingen en massa-extincties

Hoofdlijnen

- Koud verbijsterde zeekoeien, zeeschildpadden opwarmen bij SeaWorld

- Is de tweekamerige geest geëvolueerd om het moderne menselijke bewustzijn te creëren?

- Wat is het pad van het licht door het oog?

- Wat gebeurt er als dieren geïsoleerd evolueren?

- Belofte van nieuwe antibiotica ligt in het aanhaken van kleine giftige tetherballs aan bacteriën

- Een beschrijving van het doel van mitose

- Er zit een diepere vis in de zee

- Studie belicht botanische vooroordelen

- De effecten van zoutconcentratie op bacteriegroei

- Nepnieuwsvaccin:online game kan worden geënt door propagandatactieken te simuleren

- Innovatieve methode leidt tot kleinere, goedkopere IoT-sensoren

- Ja, Mark Zuckerberg zal een pak dragen voor getuigenis van het Congres

- De toekomst van extreem energiezuinige circuits

- Draadloos systeem kan apparaten in het lichaam van stroom voorzien

Onder druk:hoe jongeren omgaan met angst

Onder druk:hoe jongeren omgaan met angst privacy, eens verborgen onderwerp, krijgt aandacht op CES tech show

privacy, eens verborgen onderwerp, krijgt aandacht op CES tech show Wat is de koolstofvoetafdruk van een plastic fles?

Wat is de koolstofvoetafdruk van een plastic fles?  Gebeiteld in steen? Kooldioxide omzetten in steen, voor goed

Gebeiteld in steen? Kooldioxide omzetten in steen, voor goed Wetenschappers ontwerpen materiaal dat energie kan opslaan als een adelaarsgreep

Wetenschappers ontwerpen materiaal dat energie kan opslaan als een adelaarsgreep Hoe kunnen laptops de omgeving beïnvloeden?

Hoe kunnen laptops de omgeving beïnvloeden?  Dalende kosten voor hernieuwbare energie zorgen voor focus op energieopslag

Dalende kosten voor hernieuwbare energie zorgen voor focus op energieopslag Klimaatverandering, bevolkingsgroei en gestresste planten:de wereld voeden in de 21e eeuw

Klimaatverandering, bevolkingsgroei en gestresste planten:de wereld voeden in de 21e eeuw

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway | French |

-

Wetenschap © https://nl.scienceaq.com