Wetenschap

Vervaardiging van aluminiumlegeringen nu 50% energiezuiniger

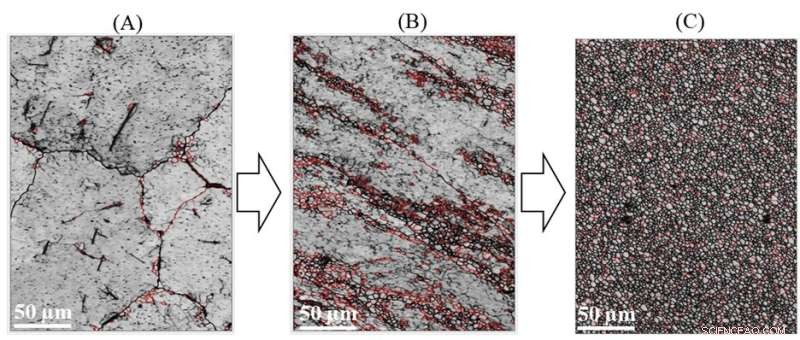

Afbeeldingen van aluminiumlegering 7075 genomen met een scanning elektronenmicroscoop voor (A), tijdens (B) en na (C) die door de ShAPE-machine gaan, laten zien hoe de microstructuur van de legering dramatisch verandert tijdens extrusie. Het afschuifeffect van de ShAPE-machine breekt deeltjes, die lijken op klonten in cakebeslag, in veel kleinere stukjes om een meer uniforme microstructuur te creëren. Krediet:Afbeelding door Joshua Silverstein | Pacific Northwest Nationaal Laboratorium

Lichtere voertuigen kunnen verder rijden met minder energie, waardoor de vraag naar lichtere auto-onderdelen toeneemt. Hoogwaardige aluminiumlegeringen, zoals legering 7075, behoren tot de lichtste en sterkste opties, maar ze vereisen een energie-intensieve productie die de kosten verhoogt en dus het gebruik ervan beperkt.

Onderzoek van het Pacific Northwest National Laboratory (PNNL) halveert die energie met een efficiënter proces om hoogwaardige aluminiumcomponenten te produceren. Met steun van het Advanced Manufacturing Office van het Department of Energy hebben onderzoekers vastgesteld dat de Shear Assisted Processing and Extrusion (ShAPE)-technologie warmtebehandelingsstappen in het productieproces kan elimineren, wat resulteert in aanzienlijke energiebesparingen en verminderde emissies. ShAPE is een groene, betaalbare productiebenadering die een breed gebruik van hoogwaardige aluminiumlegeringen in automobieltoepassingen mogelijk maakt.

Een recept voor de productie van metalen van de volgende generatie

Net zoals het bakken van een cake, is de productie van metalen afhankelijk van goed gemengde ingrediënten en veel warmte. Conventionele metaalproductie gebruikt warmte om afzonderlijke metalen en legeringselementen samen te smelten, zoals aluminium, koper of magnesium, om legeringen te creëren die lichter, sterker of gemakkelijker te vormen zijn. Als deze elementen niet goed worden gemengd, kunnen tijdens de verwerking scheuren en breuken ontstaan die de eigenschappen van het eindproduct in gevaar brengen - aangezien een ondergemengd, klonterig cakebeslag zal resulteren in een afbrokkelende, rampzalige cake. Bij de productie van metalen wordt warmte gebruikt om ervoor te zorgen dat individuele metalen elementen in een legering goed worden gemengd tijdens een stap die homogenisatie wordt genoemd.

Tijdens homogenisatie worden grote metalen gietstukken, knuppels genaamd, tot 24 uur verwarmd tot bijna 500 graden Celsius - ongeveer 900 graden Fahrenheit. Deze warmtebehandelingsstap lost legeringsaggregaten op - vergelijkbaar met klonten in het cakebeslag - in de knuppel om ervoor te zorgen dat alle metalen elementen gelijkmatig worden verdeeld of gehomogeniseerd. Dit verbetert de prestaties van het eindproduct. Na homogenisatie ondergaan de metalen staven verdere verwarming en vorming in een stap die extrusie wordt genoemd.

"Homogenisatie is de grootste energieverslindende stap in het gehele metaalextrusieproces", zegt Scott Whalen, hoofd materiaalwetenschapper van PNNL en medeontwikkelaar van ShAPE.

Shear Assisted Processing and Extrusion (ShAPE™), ontwikkeld door onderzoekers van het Pacific Northwest National Laboratory, verbetert de energie-efficiëntie van de productie van geëxtrudeerde hoogwaardige aluminiumlegeringen. Krediet:samengestelde afbeelding door Cortland Johnson | Pacific Northwest Nationaal Laboratorium

The ShAPE machine eliminates the need for separate homogenization and extrusion steps by combining heating and deformation—the change in the shape of the metal itself. In the ShAPE machine, the metal billet is simultaneously pushed through a small opening in a die which rotates. Together, the rotational movement and deformation thoroughly mixes the metal elements as they are being extruded. Essentially, the ShAPE process homogenizes the metal billet in a few seconds, immediately before it is extruded. This eliminates the need for a day-long, pre-heating homogenization step and means that no additional energy is used to heat the billet during extrusion. Together, this results in an energy savings of up to 50 percent using ShAPE.

Have your cake and eat it too

Not only is ShAPE a more energy efficient and quicker process, but it also improves how well the individual alloying elements are mixed, leading to a better final product. Like lumpy batter can ruin a cake, the final product in extrusion manufacturing often performs better when the elements are well-mixed. Performance testing showed that components made of aluminum alloys processed with ShAPE exceeded current American Society for Testing and Materials standards for strength and elongation.

"We took a closer look using an electron microscope and saw that ShAPE breaks apart the alloy aggregates and dissolves them into the aluminum matrix prior to extrusion, making it more extrudable," said Tianhao Wang, PNNL materials scientist and lead author on the recent publication in Materials and Design . "This translates to better performance—our aluminum 7075 alloys are stronger and stretch farther before breaking."

Putting high-performance aluminum alloys in reach

Aluminum alloys are valued in the automotive and aerospace industries because they are strong and lightweight. The most high-performance aluminum alloys are time- and energy-intensive to manufacture, pricing them out of many markets, like applications in passenger vehicles. The ShAPE process removes a major hurdle in the production of high-performance aluminum alloys by dramatically reducing energy consumption and greenhouse gas emissions during manufacturing.

"This is an important step in unlocking the potential of next-generation metals manufacturing to produce better, cheaper, greener products for the future," said Whalen. + Verder verkennen

Researchers introduce a speedier manufacturing process for stronger aluminum alloys

Voorbeelden van Alkynes

Voorbeelden van Alkynes  Een magnetische kurk voor het verwijderen van watervervuiling

Een magnetische kurk voor het verwijderen van watervervuiling Herhalingssleutel tot zelfgenezing, flexibele medische hulpmiddelen

Herhalingssleutel tot zelfgenezing, flexibele medische hulpmiddelen Kopercoating op 3D-geprinte plastic filters voorgesteld als een pandemische strijder

Kopercoating op 3D-geprinte plastic filters voorgesteld als een pandemische strijder Onderzoeksteam vindt licht de sleutel tot veelbelovend materiaal

Onderzoeksteam vindt licht de sleutel tot veelbelovend materiaal

Hoe worden mensen getroffen door overstromingen?

Hoe worden mensen getroffen door overstromingen?  NASA vindt windschering niet ophouden met tropische storm Vicky

NASA vindt windschering niet ophouden met tropische storm Vicky Effectiviteit op lange termijn van beheerde bosbranden bij herstelwerkzaamheden

Effectiviteit op lange termijn van beheerde bosbranden bij herstelwerkzaamheden Als burgerwetenschappers boeren kunnen belangrijke bijdrage leveren aan klimaatadaptatie

Als burgerwetenschappers boeren kunnen belangrijke bijdrage leveren aan klimaatadaptatie Antibioticaresistentie in Tanzania is een milieuprobleem

Antibioticaresistentie in Tanzania is een milieuprobleem

Hoofdlijnen

- Kun jij een paar haren van een renpaard stelen en je eigen haren klonen?

- Hier ziet u hoe het einde van de zomertijd u kan beïnvloeden

- Klimaatverandering kan het mariene milieu meer dan wat dan ook beïnvloeden

- Onderzoekers ontwikkelen een gel voor het kweken van grote hoeveelheden neurale stamcellen

- Losse huid en slap volume beschermen Hagfish tegen haaienbeten

- Wat zijn de vier macromoleculen van het leven?

- Linkshandige vis en asymmetrische hersenen

- Hoe werkt ruw ER met Ribosomes?

- Wie is je vader? De geschiedenis van vaderschapstesten

- Het vreemde gedrag van water begrijpen

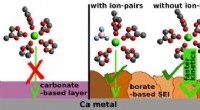

- Op boraat gebaseerde passiveringslagen maken omkeerbare calciumbatterijen mogelijk

- Gecombineerde aanpak om grensvlakelektrochemie in meer detail te onderzoeken

- Een unieke katalysator maakt de weg vrij voor plastic upcycling

- Onderzoekers ontdekken superelastisch materiaal met vormgeheugen

Stofstormen op Mars

Stofstormen op Mars Elektrochemie versterkt in farma

Elektrochemie versterkt in farma Dubbele emulsies in magere melk met minimale food-grade emulgatoren voor magere kaas

Dubbele emulsies in magere melk met minimale food-grade emulgatoren voor magere kaas Gelatine-nanodeeltjes kunnen medicijnen in de hersenen afleveren

Gelatine-nanodeeltjes kunnen medicijnen in de hersenen afleveren De oorsprong van de Melkweg is niet wat ze lijken

De oorsprong van de Melkweg is niet wat ze lijken Het verschil tussen een turbine en een generator

Het verschil tussen een turbine en een generator Geleid door AI, robotplatform automatiseert de productie van moleculen

Geleid door AI, robotplatform automatiseert de productie van moleculen Historische deal herleeft plan voor grootste Amerikaanse damsloop

Historische deal herleeft plan voor grootste Amerikaanse damsloop

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com