Wetenschap

Nieuw materiaal levert zacht, elastische voorwerpen die aanvoelen als menselijk weefsel

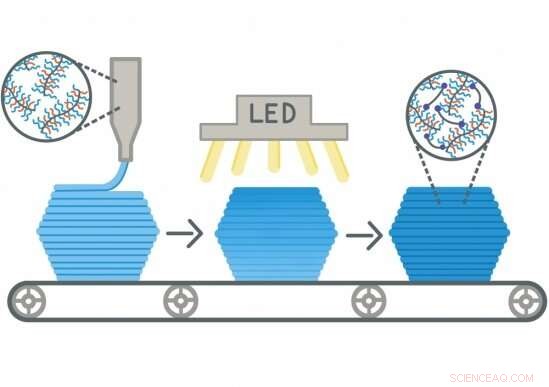

Van links:de niet-gekoppelde polymeerinkt, infrarood licht dat wordt toegepast om de crosslinks te activeren, en het eindproduct — een superzachte, superelastisch verknoopt elastomeer. Tegoed:Isabelle Chabinyc

Onderzoekers in de laboratoria van Christopher Bates, een assistent-professor materialen aan UC Santa Barbara, en Michael Chabinyc, een professor van materialen en voorzitter van de afdeling, hebben samengewerkt om het eerste 3D-printbare "flessenborstel" elastomeer te ontwikkelen. Het nieuwe materiaal resulteert in geprinte objecten met een ongewone zachtheid en elasticiteit - mechanische eigenschappen die sterk lijken op die van menselijk weefsel.

Conventionele elastomeren, d.w.z. rubbers, zijn stijver dan veel biologische weefsels. Dat komt door de grootte en vorm van hun samenstellende polymeren, die lang zijn, lineaire moleculen die gemakkelijk verstrikt raken als gekookte spaghetti. In tegenstelling tot, flessenborstelpolymeren hebben extra polymeren die aan de lineaire ruggengraat zijn bevestigd, wat leidt tot een structuur die meer lijkt op een flessenborstel die u in uw keuken zou kunnen vinden. De polymeerstructuur van de flessenborstel geeft het vermogen om extreem zachte elastomeren te vormen.

De mogelijkheid om elastomeren van flessenborstels in 3D te printen, maakt het mogelijk om deze unieke mechanische eigenschappen te benutten in toepassingen die zorgvuldige controle vereisen over de afmetingen van objecten, variërend van biomimetisch weefsel tot zeer gevoelige elektronische apparaten, zoals touchpads, sensoren en actuatoren.

Twee postdoctorale onderzoekers - Renxuan Xie en Sanjoy Mukherjee - speelden een sleutelrol bij de ontwikkeling van het nieuwe materiaal. Hun bevindingen werden gepubliceerd in het tijdschrift Vooruitgang in de wetenschap.

De belangrijkste ontdekking van Xie en Mukherjee betreft de zelfassemblage van flessenborstelpolymeren op nanometer-lengteschaal, die een overgang van vast naar vloeibaar veroorzaakt als reactie op uitgeoefende druk. Dit materiaal is gecategoriseerd als een vloeispanningsvloeistof, wat betekent dat het begint als een halfzachte vaste stof die zijn vorm behoudt, zoals boter of tandpasta, maar als er voldoende druk wordt uitgeoefend, het wordt vloeibaar en kan door een spuit worden geperst. Het team maakt gebruik van deze eigenschap om inkten te maken in een 3D-printproces dat direct ink writing (DIW) wordt genoemd.

De onderzoekers kunnen het materiaal afstemmen om onder verschillende hoeveelheden druk te stromen om aan de gewenste verwerkingsomstandigheden te voldoen. "Bijvoorbeeld, misschien wil je dat het polymeer zijn vorm behoudt onder een ander spanningsniveau, zoals wanneer trillingen aanwezig zijn, " zegt Xie. "Ons materiaal kan urenlang zijn vorm behouden. Dat is belangrijk, want als het materiaal doorzakt tijdens het printen, het bedrukte deel zal een slechte structurele stabiliteit hebben."

Zodra het object is afgedrukt, Er wordt UV-licht op geschenen om crosslinkers te activeren die Mukherjee heeft gesynthetiseerd en opgenomen als onderdeel van de inktformulering. De crosslinkers kunnen nabijgelegen flessenborstelpolymeren verbinden, wat resulteert in een superzacht elastomeer. Op dat punt, het materiaal wordt een permanente vaste stof - het zal niet meer vloeibaar worden onder druk - en vertoont buitengewone eigenschappen.

"We beginnen met lange polymeren die niet verknoopt zijn, ' zei Xie. 'Daardoor kunnen ze stromen als een vloeistof. Maar, nadat je het licht erop hebt laten schijnen, de kleine moleculen tussen de polymeerketens reageren en worden aan elkaar gekoppeld tot een netwerk, dus je hebt een solide een elastomeer dat, wanneer uitgerekt, zal terugkeren naar zijn oorspronkelijke vorm."

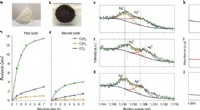

De zachtheid van een materiaal wordt gemeten in termen van de modulus, en voor de meeste elastomeren, het is nogal hoog, wat betekent dat hun stijfheid en elasticiteit vergelijkbaar zijn met die van een rubberen band. "De modulus van ons materiaal is duizend keer kleiner dan die van een rubberen band, Xie merkt op. "Het is superzacht - het voelt heel erg aan als menselijk weefsel - en erg rekbaar. Het kan ongeveer drie tot vier keer zijn lengte uitrekken."

Een toevallige inkt

Mukherjee ontdekte het materiaal per ongeluk, terwijl je materiaal probeert te ontwikkelen voor een ander project, een die de hoeveelheid lading die kan worden opgeslagen door een actuator zou vergroten. Toen het elastomeer naar Xie kwam voor karakterisering, hij wist meteen dat het bijzonder was. "Ik zag meteen dat het anders was, omdat het zo goed zijn vorm kon behouden, " herinnerde hij zich.

"Toen we deze echt goed gedefinieerde vloeispanning zagen, het drong tot iedereen collectief door dat we het konden 3D-printen, "Bates zei, "en dat zou cool zijn, omdat geen van de 3D-printbare materialen die we kennen deze superzachte eigenschap hebben."

Bottlebrush-polymeren bestaan al meer dan twintig jaar. Maar, Bates zei, "Het veld is de afgelopen tien jaar geëxplodeerd dankzij de vooruitgang in de synthetische chemie die uitstekende controle biedt over de grootte en vorm van deze unieke moleculen.

"Deze superzachte elastomeren kunnen worden toegepast als implantaten, " voegde hij eraan toe. "Je kunt mogelijk ontstekingen en afstoting door het lichaam verminderen als de mechanische eigenschappen van een implantaat overeenkomen met natuurlijk weefsel."

Een ander belangrijk element van het nieuwe materiaal is dat het puur polymeer is, merkte Chabinyc op.

"Er zit geen water of ander oplosmiddel in om ze kunstmatig zachter te maken, " hij zei.

Om het belang van geen water in het polymeer te begrijpen, het is handig om aan Jell-O te denken, die meestal water is en zijn vorm kan behouden, maar alleen zolang het water binnen blijft. "Als het water weg zou gaan, dan heb je gewoon een vormeloze stapel materiaal, " zei Chabinyc. "Met een conventioneel polymeer, je moet uitzoeken hoe je de juiste hoeveelheid water erin kunt houden om de structuur te behouden, maar dit nieuwe materiaal is helemaal solide, dus het zal nooit veranderen."

Bovendien, het nieuwe materiaal kan zonder oplosmiddel worden 3D-geprint en verwerkt, wat ook ongebruikelijk is. "Mensen voegen vaak oplosmiddel toe om een vaste stof vloeibaar te maken, zodat het uit een mondstuk kan worden geperst. " zei Xie, "maar als je oplosmiddel toevoegt, het moet na het afdrukken verdampen, waardoor het object van vorm verandert of barst."

Mukherjee heeft toegevoegd, "We wilden dat het materiaal en het printproces zo schoon en gemakkelijk mogelijk zouden zijn, dus speelden we een scheikundetrucje met oplosbaarheid en zelfassemblage, waardoor het oplosmiddelvrije proces mogelijk was. Het feit dat we geen oplosmiddelen gebruiken, is een enorm voordeel."

Diepe mantelchemie-verrassing:koolstofgehalte niet uniform

Diepe mantelchemie-verrassing:koolstofgehalte niet uniform Watchdog dringt er bij China op aan de invoer van illegaal hout aan banden te leggen

Watchdog dringt er bij China op aan de invoer van illegaal hout aan banden te leggen Duitsland registreert heetste jaar in een eeuw

Duitsland registreert heetste jaar in een eeuw Informerend beleid voor wereldwijde voedselzekerheid op lange termijn

Informerend beleid voor wereldwijde voedselzekerheid op lange termijn Het mysterie van het verlies van kunstmest uit akkerland in het Midwesten oplossen

Het mysterie van het verlies van kunstmest uit akkerland in het Midwesten oplossen

Hoofdlijnen

- Wat is de evolutionaire betekenis van de genetische codes bij Universaliteit?

- Hoe beïnvloedt fosforylatie eiwitactiviteit?

- De structurele verschillen tussen zenuwen en bloedvaten

- Verschrikkelijke sneeuwman? Nee - studie koppelt DNA-monsters van vermeende Yeti's aan Aziatische beren

- Bestaat er zoiets als een werkelijk onzelfzuchtige daad?

- Onderzoekers richten zich op invasieve, verderfelijke gevlekte lantaarnvlieg

- Relatie tussen DNA-basen Genen, eiwitten en eigenschappen

- Er is een gemakkelijke manier om mitose en meiose te begrijpen

- Welke soort weefsel geeft de meeste tijd in interfase?

- Microbiële diefstal maakt afbraak van methaan mogelijk, giftige methylkwik

- Het produceren van ethaan uit methaan met behulp van een fotochemische lusstrategie

- Schudden, rammelaar, en rol naar hoogrenderende fotovoltaïsche energie

- Een superatoom synthetiseren:deuren openen voor hun gebruik als vervanging voor elementaire atomen

- Moleculen die dwalende eiwitten van AL-amyloïdose in bedwang houden, wijzen op een nieuw type therapie

Hoe verplaatsen onzuiverheden zich in wolfraam?

Hoe verplaatsen onzuiverheden zich in wolfraam? Tesla CEO is van plan om volgend jaar de autosleutels aan robots te overhandigen

Tesla CEO is van plan om volgend jaar de autosleutels aan robots te overhandigen Afbreekbare coatings voor composteerbaar papier voor voedselverpakkingen, vet en olie

Afbreekbare coatings voor composteerbaar papier voor voedselverpakkingen, vet en olie Van onderaf opgebouwd, nanoribbons effenen de weg naar aan-uit toestanden voor grafeen

Van onderaf opgebouwd, nanoribbons effenen de weg naar aan-uit toestanden voor grafeen Twee factoren die invloed hebben op de zwaartekracht van een object

Twee factoren die invloed hebben op de zwaartekracht van een object  Vloeiende voortplanting van spingolven met behulp van goud

Vloeiende voortplanting van spingolven met behulp van goud Optimalisatie van winglets voor minimale weerstand, efficiëntere vlucht

Optimalisatie van winglets voor minimale weerstand, efficiëntere vlucht De onbedoelde gevolgen van voorraden:voedselverspilling

De onbedoelde gevolgen van voorraden:voedselverspilling

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | French | Norway |

-

Wetenschap © https://nl.scienceaq.com