Wetenschap

Nauwkeurige magneten 3D geprint van speciaal roestvrij staal

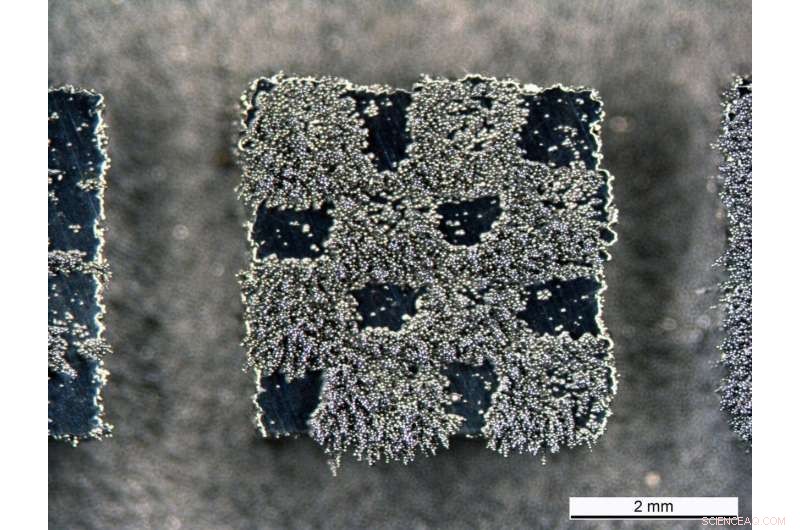

Empa Precies gemagnetiseerd:ijzervijlsel kleeft aan dit minischaakbord met een randlengte van vier millimeter. De gedeeltelijk magnetische structuur werd geproduceerd uit een enkel type staalkracht bij verschillende temperaturen. Krediet:Zwitserse federale laboratoria voor materiaalwetenschap en -technologie

Het ziet er vrij onopvallend uit voor de toevallige toeschouwer, houdt nauwelijks van baanbrekende innovatie:een klein metalen schaakbord, aan weerszijden vier millimeter lang. Op het eerste gezicht, het glanst als gepolijst staal; op het tweede gezicht, minieme kleurverschillen zijn zichtbaar:het kleine schaakbord heeft 16 vierkanten, acht lijken iets donkerder, de andere acht een beetje lichter.

Het bescheiden materiaalmonster laat zien dat 3D-printen met behulp van laserstralen en metaalpoeder niet alleen geschikt is voor het creëren van nieuwe geometrische vormen, maar ook voor het maken van nieuwe materialen met geheel nieuwe functionaliteiten. Het kleine schaakbord is een bijzonder duidelijk voorbeeld:acht vierkanten zijn magnetisch, acht niet-magnetisch - het hele stuk is 3D-geprint uit een enkele kwaliteit metaalpoeder. Alleen het vermogen en de duur van de laserstraal varieerden.

Als uitgangspunt, een Empa-team onder leiding van Aryan Arabi-Hashemi en Christian Leinenbach gebruikte een speciaal type roestvrij staal, die zo'n 20 jaar geleden werd ontwikkeld door het bedrijf Hempel Special Metals in Dübendorf, onder andere. Het zogenaamde P2000-staal bevat geen nikkel, maar ongeveer één procent stikstof. P2000-staal veroorzaakt geen allergieën en is zeer geschikt voor medische toepassingen. Het is bijzonder moeilijk, wat conventioneel frezen moeilijker maakt. Helaas, op het eerste gezicht lijkt het ook ongeschikt als basismateriaal voor 3D-laserprinten:in de smeltzone van de laserstraal, de temperatuur loopt snel op. Dit is de reden waarom een groot deel van de stikstof in het metaal normaal verdampt, en het P2000-staal verandert zijn eigenschappen.

Van een probleem een voordeel maken

Arabi-Hashemi en Leinenbach wisten van dit nadeel een voordeel te maken. Ze veranderden de scansnelheid van de laser en de intensiteit van de laserstraal, die de deeltjes in het metaalpoederbed smelt, en varieerde aldus de grootte en levensduur van het vloeibare smeltbad op een gespecificeerde manier. In het kleinste geval het zwembad had een diameter van 200 micron en een diepte van 50 micron, in het grootste geval 350 micron breed en 200 micron diep. Door het grotere smeltbad kan veel meer stikstof uit de legering verdampen; het stollende staal kristalliseert met een hoog aandeel magnetiseerbaar ferriet. In het geval van het kleinste smeltbad, het gesmolten staal stolt veel sneller. De stikstof blijft in de legering; het staal kristalliseert voornamelijk in de vorm van niet-magnetische austeniet.

Tijdens het experiment, moesten de onderzoekers het stikstofgehalte bepalen in kleine, millimetergrote metaalmonsters zeer nauwkeurig en meten de lokale magnetisatie tot op enkele micrometers, evenals de volumeverhouding van austenitisch en ferritisch staal. Hiervoor is gebruik gemaakt van een aantal hoogontwikkelde analytische methoden die bij Empa beschikbaar zijn.

Vormgeheugenlegeringen worden slim

Het experiment, wat slechts een gimmick lijkt, zou binnenkort een cruciaal instrument kunnen toevoegen aan de methodologie van metaalproductie en -verwerking. "Bij 3D-laserprinten we kunnen lokaal gemakkelijk temperaturen van meer dan 2500 graden Celsius bereiken, ", zegt Leinenbach. "Hierdoor kunnen we verschillende componenten van een legering gericht verdampen - b.v. mangaan, alumni, zink, koolstof en nog veel meer - en dus lokaal de chemische samenstelling van de legering veranderen." De methode is niet beperkt tot roestvrij staal, maar kan ook nuttig zijn voor vele andere legeringen.

Leinenbach denkt aan, bijvoorbeeld, bepaalde nikkel-titanium legeringen bekend als vormgeheugen legeringen. Bij welke temperatuur de legering zijn geprogrammeerde vorm "onthoudt", hangt af van slechts 0,1 procent meer of minder nikkel in het mengsel. Met behulp van een 3D-laserprinter, structurele componenten kunnen worden vervaardigd die lokaal en gespreid reageren op verschillende temperaturen.

Fijne constructies voor de elektromotor van de toekomst

De mogelijkheid om verschillende legeringssamenstellingen met micrometerprecisie in een enkel onderdeel te produceren, zou ook nuttig kunnen zijn bij het ontwerpen van efficiëntere elektromotoren. Voor de eerste keer, het is nu mogelijk om de stator en de rotor van de elektromotor uit magnetisch fijn gestructureerde materialen te bouwen en zo beter gebruik te maken van de geometrie van de magnetische velden.

De cruciale factor in de ontdekking van de relatie tussen laservermogen, de grootte van het smeltbad en de materiaaleigenschappen was de expertise op het gebied van Additive Manufacturing, die in de afgelopen negen jaar bij Empa is opgebouwd. Sindsdien, Christian Leinenbach en zijn team, als een van 's werelds toonaangevende onderzoeksgroepen op dit gebied, hebben zich toegelegd op materiaalwetenschappelijke kwesties met betrekking tot 3D-laserprintprocessen. Tegelijkertijd, Empa-onderzoekers hebben ervaring opgedaan met procesmonitoring, vooral bij het meten van smeltbaden, waarvan de grootte en levensduur cruciaal zijn voor de gerichte modificatie van legeringen.

Eencellige mRNA-cytometrie via sequentiespecifieke clustering en trapping van nanodeeltjes

Eencellige mRNA-cytometrie via sequentiespecifieke clustering en trapping van nanodeeltjes Formaatdehydrogenase reduceert koolstofdioxide tot mierenzuur

Formaatdehydrogenase reduceert koolstofdioxide tot mierenzuur Chemische techniek is warp-drive voor het maken van betere synthetische moleculen voor medicijnen

Chemische techniek is warp-drive voor het maken van betere synthetische moleculen voor medicijnen Een mitochondria-gerichte fluorescerende sonde voor cisplatine

Een mitochondria-gerichte fluorescerende sonde voor cisplatine Zeer complexe tweedimensionale mozaïekpatroon in de moleculaire wereld

Zeer complexe tweedimensionale mozaïekpatroon in de moleculaire wereld

Hoofdlijnen

- Vissen krimpen als de temperatuur van de oceaan stijgt

- Waarom liegen mensen over dingen die gemakkelijk weerlegd kunnen worden?

- Sardines nemen ons mee naar de bronnen van biodiversiteit in de Amazone-rivier

- Moeten we de genen van buitengewone mensen sparen voor klonen?

- Osmose & celstructuur

- Het kwantumfysica-concept van kritische massa

- Aardappelziekte chemisch aanvalsmechanisme uitgelegd

- Vijf stappen om Agar te bereiden Slants

- Het testen van chimpansees in Tanzania gedurende tientallen jaren suggereert dat persoonlijkheidstypes stabiel zijn

- Snel 3D-printen met zichtbaar licht

- Op metaal gebaseerde verbindingen maken de weg vrij voor nieuwe antivirale behandelingen

- Kan interstellair ijs het antwoord bieden op de geboorte van DNA?

- Nieuwe software brengt cryo-EM-kaarten met een lagere resolutie in beeld

- Een bliksemsnelle griepvirusdetector

Amazon werkt samen met Best Buy op smart-tv's, een win-win

Amazon werkt samen met Best Buy op smart-tv's, een win-win Seismische gegevens kunnen een nuttige indicator zijn voor menselijke activiteit in steden, studie suggereert:

Seismische gegevens kunnen een nuttige indicator zijn voor menselijke activiteit in steden, studie suggereert: Alpine rock bijlkoppen werden sociale en economische uitwisselingsfetisjen in het Neolithicum

Alpine rock bijlkoppen werden sociale en economische uitwisselingsfetisjen in het Neolithicum Hoe een eenvoudige psychologische interventie de schoolcijfers van studenten met een laag inkomen kan helpen verhogen

Hoe een eenvoudige psychologische interventie de schoolcijfers van studenten met een laag inkomen kan helpen verhogen Een nieuwe manier om zwaartekracht te meten:zwevende atomen gebruiken

Een nieuwe manier om zwaartekracht te meten:zwevende atomen gebruiken Belang van dieren in menselijk leven

Belang van dieren in menselijk leven Caltech krijgt een toezegging van $ 750 miljoen voor duurzaamheidsonderzoek

Caltech krijgt een toezegging van $ 750 miljoen voor duurzaamheidsonderzoek Hoe Planet Hunting werkt

Hoe Planet Hunting werkt

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com