Wetenschap

Onderzoekers pionieren met nieuwe techniek om gebruikte melkflessen om te vormen tot kajaks en opslagtanks

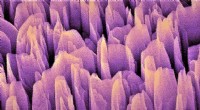

Krediet:Queen's University Belfast

Onderzoekers van Queen's University Belfast hebben nieuwe manieren ontdekt om plastic afval voor eenmalig gebruik om te zetten in producten zoals opslagtanks voor water en brandstof, en sportartikelen zoals kajaks en kano's, die zouden kunnen helpen bij het oplossen van mondiale milieuproblemen.

Vandaag de dag produceert de wereld meer dan 300 miljoen ton plastic per jaar, wat bijna gelijk is aan het gewicht van de gehele menselijke populatie. Veel hiervan is voor eenmalig gebruik en niet ontworpen om te worden gerecycled, waardoor een berg afval ontstaat die in de natuurlijke omgeving terechtkomt, zoals plasticvervuiling in de oceanen.

Echter, onderzoekers van het Polymer Processing Research Centre (PPRC) van Queen's University pionieren met innovatieve productietechnieken om afvalplastic om te zetten in een breed scala aan nuttige producten.

Hun baanbrekende aanpak omvat een productieproces dat rotatiegieten wordt genoemd, die het potentieel heeft om zeer grote hoeveelheden plastic afval economisch te recyclen tot een breed scala aan innovatieve producten zoals stadsstraatmeubilair, opslagtanks en zeeboeien.

Het project wordt gefinancierd door Innovate UK via het programma "Plastics Innovation:Towards Zero Waste" en de onderzoekers werken samen met drie industriële partners; Impact Laboratories Ltd in Schotland, Impact Recycling Ltd in Engeland en Harlequin Plastics Ltd in Noord-Ierland.

Dr. Peter Martin, van de School of Mechanical and Aerospace Engineering aan Queen's, legt uit:"Het Polymer Centre aan de Queen's University Belfast is al meer dan 30 jaar toonaangevend op het gebied van kunststofrecycling en onze ingenieurs werken aan nieuwe technieken die echt kunnen helpen om het enorme wereldwijde probleem van afvalplastic voor eenmalig gebruik aan te pakken".

"Het proces begint met vlokken afvalplastic die worden gescheiden en tot pellets worden gemengd met behulp van de gepatenteerde technologieën van Impact Laboratories en Impact Recycling.

"Bij Queen's nemen we deze korrels en malen ze tot een fijn poeder, dat vervolgens wordt gemengd met een deel van nieuw plastic (polyethyleen), verwarmd tot meer dan 200ºC en vervolgens afgekoeld in een mal om het in de vorm van een nieuw product te transformeren."

Dr. Martin voegt toe:"Ons onderzoek omvat testen om de optimale combinatie van het mengen van de kunststoffen en verwerkingsomstandigheden te vinden, zodat Harlequin Manufacturing uiteindelijk in staat zal zijn om een reeks nieuwe rotatiegegoten producten te introduceren die grotendeels zijn gemaakt van post-consumer afval.

"Naar verwachting kan afvalplastic in één product van dit soort ongeveer 30 procent van het benodigde nieuwe plastic vervangen en het equivalent van 1 verbruiken. 000 oude melkflessen in productie."

Momenteel, de Britse rotatiegietindustrie alleen al verbruikt meer dan 38, 000 ton nieuw plastic, waarvan meer dan 11, 000 ton zou kunnen worden bespaard.

Mark Kearns, Molding Research Manager bij PPRC bij Queen's, toegevoegd:"Het rotatiegietproces is uniek in vergelijking met andere kunststofvormmethoden, omdat het wordt gebruikt om grote producten te vervaardigen die doorgaans zeer grote hoeveelheden plastic gebruiken.

"Dit nieuwe proces zal daarom aanzienlijke milieuvoordelen hebben. Het vermogen om grote hoeveelheden gerecyclede kunststoffen te condenseren en om te zetten in producten die ontworpen zijn om vele jaren mee te gaan, zal resulteren in een aanzienlijke vermindering van de hoeveelheid afval die na consumptie wordt gestort, rivieren en de oceaan.

"Het zal ook helpen om de hoeveelheid puur polyethyleen die in het proces wordt gebruikt te verminderen, luidt een nieuw en duurzamer tijdperk in voor de productie van rotatiegegoten kunststoffen."

Doorbraak in macromoleculaire machines voor actief gecontroleerde toediening van kankergeneesmiddelen

Doorbraak in macromoleculaire machines voor actief gecontroleerde toediening van kankergeneesmiddelen 3D-printen van plastic onderdelen verbeteren

3D-printen van plastic onderdelen verbeteren Typen fotocellen

Typen fotocellen  Bewaar ambachtelijk bier op een koele plaats en consumeer het zo vers mogelijk

Bewaar ambachtelijk bier op een koele plaats en consumeer het zo vers mogelijk Vloeibare kristallen kunnen laserpointeraanvallen op vliegtuigen helpen afweren

Vloeibare kristallen kunnen laserpointeraanvallen op vliegtuigen helpen afweren

Hoofdlijnen

- Meiosis 1: Stadia & belang in celdeling

- Nieuw onderzoek benadrukt de noodzaak om te leren van klimaatveranderingen uit het verleden

- Hoe is zuurstof belangrijk voor de afgifte van energie in de celademhaling?

- Wat is de Marshmallow-test en kunnen dieren deze doorstaan?

- De vierkantswortel vinden op een Texas Instrument TI-30X IIS

- Cellulaire ademhaling in planten

- Hoe isoleer ik bacteriën uit de bodem?

- Tasmaanse tijger gedoemd lang voordat er mensen kwamen

- Relatie tussen DNA-basen Genen, eiwitten en eigenschappen

- Het oogsten van schone waterstofbrandstof door kunstmatige fotosynthese

- Nieuwe sonde kan chirurgen helpen tumoren nauwkeuriger te verwijderen

- Een filter voor milieusanering

- Chemicus creëert katalysator om anti-muggenstoffen te produceren

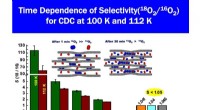

- Een efficiënte methode om O-18 van O-16 te scheiden, essentieel voor gebruik bij kankerbehandeling

Eerdere NASA-chefs komen samen voor 60-jarig jubileum van ruimteagentschappen

Eerdere NASA-chefs komen samen voor 60-jarig jubileum van ruimteagentschappen Samsung C-Labs gee-whiz resultaten om looks te trekken in Vegas

Samsung C-Labs gee-whiz resultaten om looks te trekken in Vegas Wat is de relatie tussen CO2 en zuurstof in fotosynthese?

Wat is de relatie tussen CO2 en zuurstof in fotosynthese?  Onderzoekers ontdekken de rol van aardbevingsbewegingen bij het veroorzaken van een verrassende tsunami

Onderzoekers ontdekken de rol van aardbevingsbewegingen bij het veroorzaken van een verrassende tsunami De eerste on-chip vallei-afhankelijke kwantuminterferentie

De eerste on-chip vallei-afhankelijke kwantuminterferentie Senioren zullen binnenkort in aantal groter zijn dan kinderen, maar de VS is er nog niet klaar voor

Senioren zullen binnenkort in aantal groter zijn dan kinderen, maar de VS is er nog niet klaar voor Getrouwde CEO's zijn meer betrokken bij sociale kwesties dan niet-gehuwde leeftijdsgenoten

Getrouwde CEO's zijn meer betrokken bij sociale kwesties dan niet-gehuwde leeftijdsgenoten VN bevestigt 18,3C recordhitte op Antarctica

VN bevestigt 18,3C recordhitte op Antarctica

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com