Wetenschap

3D-printen van plastic onderdelen verbeteren

Krediet:American Chemical Society

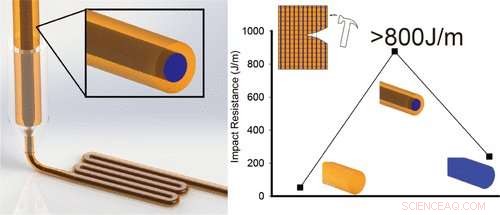

Robots die huizen kunnen bouwen, De hardloopschoenen van marathonlopers en het opkomende ruimtevaartuig van NASA hebben allemaal één ding gemeen:3D-geprinte onderdelen. Maar naarmate het enthousiasme voor 3D-printen blijft groeien en uitbreiden in alle markten, de objecten die door het proces worden afgedrukt, kunnen zwakke punten hebben. Nutsvoorzieningen, een groep meldt zich ACS toegepaste materialen en interfaces dat het gebruik van een eenvoudige wijziging van de vervaardiging van de uitgangsmaterialen de taaiheid van deze bedrukbare kunststoffen verbetert.

Naarmate de markt voor 3D-printen niet alleen groter wordt, maar ook betaalbaarder wordt, het vindt toepassingen op veel verschillende gebieden. Maar deze veelzijdigheid wordt beperkt door de sterkte en duurzaamheid van de geprinte onderdelen. De meeste van deze objecten worden in lagen afgedrukt, wat inherent resulteert in zwakke plekken waar de lagen samenkomen. Dus, 3D-geprinte objecten zijn niet zo sterk als die gemaakt met de huidige methoden waarbij plastic in mallen wordt gespoten. Om sterkere 3D-geprinte onderdelen te maken, Miko Cakmak, Bryan D. Vogt en collega's wilden onderzoeken of de uitgangsmaterialen konden worden veranderd om de gedrukte delen zelf te versterken.

De onderzoekers maakten een gestructureerde, core-shell polymeerfilament waarin een polycarbonaatkern fungeert als een stijf skelet om de 3D-geprinte vorm te ondersteunen en te versterken. Een olefine-ionomeerschil rond de polycarbonaatkern verbetert en versterkt de verbinding tussen de geprinte lagen. Tijdens het testen, bedrukte delen met de filamenten kunnen schokken weerstaan zonder te barsten, in tegenstelling tot onderdelen die zonder hen zijn gemaakt. De nieuwe filamenten brengen 3D-geprinte onderdelen dichter bij de sterkte van onderdelen die met de huidige methoden zijn vervaardigd.

Een op ijsbeer geïnspireerd materiaal voor warmte-isolatie

Een op ijsbeer geïnspireerd materiaal voor warmte-isolatie Voorgespannen pleisters voor oude gebouwen

Voorgespannen pleisters voor oude gebouwen Vloeibare zwavel verandert van vorm en wordt kritisch onder druk

Vloeibare zwavel verandert van vorm en wordt kritisch onder druk Richten op maagkanker:nieuwe benadering van selectieve chemotherapie

Richten op maagkanker:nieuwe benadering van selectieve chemotherapie Nieuwe röntgentechnologie kan een revolutie teweegbrengen in de manier waarop artsen afwijkingen identificeren

Nieuwe röntgentechnologie kan een revolutie teweegbrengen in de manier waarop artsen afwijkingen identificeren

In koraal kijken

In koraal kijken De koloniale geschiedenis van de Marshalleilanden beperkt hun vermogen om zichzelf te redden van klimaatverandering

De koloniale geschiedenis van de Marshalleilanden beperkt hun vermogen om zichzelf te redden van klimaatverandering Wat zijn de voordelen en nadelen van endotherm zijn?

Wat zijn de voordelen en nadelen van endotherm zijn?  Hoe de Husqvarna Automower hybride zonne-energie werkt

Hoe de Husqvarna Automower hybride zonne-energie werkt  Opwarming kan de aankomst van toeristen in Indonesië beïnvloeden

Opwarming kan de aankomst van toeristen in Indonesië beïnvloeden

Hoofdlijnen

- Eiwitarm dieet in het vroege leven verlengt de levensduur van fruitvliegen

- Kun je iemand echt doodsbang maken?

- Wat gebeurt er als dieren geïsoleerd evolueren?

- Soorten monomeren

- Chloroplasten zijn de plantencellen die energie produceren

- Rapport benadrukt kansen en risico's in verband met synthetische biologie en bio-engineering

- Opinie:het wegen van in het laboratorium gekweekte biefstuk - de problemen met het eten van vlees zijn geen Silicon Valleys om op te lossen

- Voor bonobo's, het loont om machtige bondgenoten te hebben

- Onderzoekers ontdekken dat stress tijdens de zwangerschap de grootte van de baby beïnvloedt

Etnische minderheden die niet overgevoelig zijn voor micro-agressies, uit onderzoek blijkt

Etnische minderheden die niet overgevoelig zijn voor micro-agressies, uit onderzoek blijkt 10 jaar sinds de aardbeving in Darfield Nieuw-Zeeland deed schudden:wat hebben we geleerd?

10 jaar sinds de aardbeving in Darfield Nieuw-Zeeland deed schudden:wat hebben we geleerd? Facebook hit met class action suit over gezichtsherkenningstool

Facebook hit met class action suit over gezichtsherkenningstool Welke rol spelen rechters in gevallen van arbeidsintimidatie?

Welke rol spelen rechters in gevallen van arbeidsintimidatie? Hoe drones werken

Hoe drones werken  Hummingbird Nesting Habits

Hummingbird Nesting Habits  De DNA-smeltcurve nauwkeuriger maken

De DNA-smeltcurve nauwkeuriger maken Quantumsysteem is vrijwel afgekoeld tot de helft van de werkelijke temperatuur

Quantumsysteem is vrijwel afgekoeld tot de helft van de werkelijke temperatuur

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com