Wetenschap

Nieuw productieproces voor polymeren bespaart 10 ordes van energie

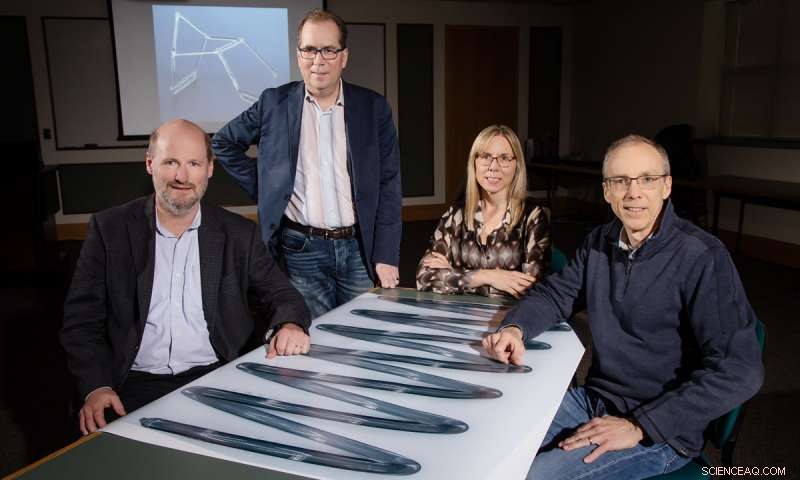

Universiteit van Illinois onderzoekers Philippe Geubelle, links, Scott Wit, Nancy Sottos en Jeffrey Moore hebben een nieuw polymeeruithardingsproces ontwikkeld dat de hoeveelheid tijd en energie die wordt verbruikt in vergelijking met het huidige productieproces kan verminderen. Krediet:L. Brian Staffer

Makers van auto's, vliegtuigen, bussen - alles wat sterk nodig heeft, lichtgewicht en hittebestendige onderdelen - zijn klaar om te profiteren van een nieuw productieproces dat slechts een snelle aanraking van een kleine warmtebron vereist om een trapsgewijze verhardende golf door een polymeer te sturen. Onderzoekers van de Universiteit van Illinois hebben een nieuw polymeeruithardingsproces ontwikkeld dat de kosten kan verlagen, tijd en energie nodig, vergeleken met het huidige productieproces.

De bevindingen, gemeld in Natuur , stel dat het nieuwe polymerisatieproces 10 ordes van grootte minder energie verbruikt en twee ordes van grootte van tijd over het huidige productieproces kan snijden. "Deze ontwikkeling markeert wat de eerste grote vooruitgang zou kunnen zijn in de hoogwaardige polymeer- en composietproductie-industrie in bijna een halve eeuw, ", zegt professor lucht- en ruimtevaarttechniek en hoofdauteur Scott White.

"De materialen die worden gebruikt om vliegtuigen en auto's te maken, hebben uitstekende thermische en mechanische prestaties, maar het fabricageproces is kostbaar in termen van tijd, energie en milieu-impact, " White zei. "Een van onze doelen is om de kosten te verlagen en de productie te verhogen."

Nemen, bijvoorbeeld, montage van vliegtuigen. Voor een grote Amerikaanse producent, het proces van het genezen van slechts één deel van een groot commercieel passagiersvliegtuig kan meer dan 96 verbruiken, 000 kilowattuur energie en produceren meer dan 80 ton CO2, afhankelijk van de energiebron, zei Wit. Dat is ongeveer de hoeveelheid elektriciteit die nodig is om negen gemiddelde huishoudens een jaar lang van stroom te voorzien. volgens de Amerikaanse Energy Information Administration.

"De vliegtuigfabrikanten gebruiken een droogoven met een diameter van ongeveer 60 voet en een lengte van ongeveer 40 voet - het is een ongelooflijk massieve structuur gevuld met verwarmingselementen, fans, koelleidingen en allerlei andere complexe machines, " White zei. "De temperatuur wordt verhoogd tot ongeveer 350 graden Fahrenheit in een reeks zeer precieze stappen over een cyclus van ongeveer 24 uur. Het is een ongelooflijk energie-intensief proces."

Het team maakt deel uit van het Beckman Institute for Advanced Science and Technology aan de Universiteit van Illinois in Urbana-Champaign en omvat White, hoogleraar scheikunde en directeur van het Beckman Instituut, Jeffrey Moore, professor lucht- en ruimtevaarttechniek en departementshoofd Philippe Geubelle, en materiaalwetenschap en techniekprofessor Nancy Sottos. Ze stelden voor dat ze de chemische reactiviteit konden beheersen om het polymeeruithardingsproces te bezuinigen. "Er is veel energie opgeslagen in de chemische bindingen van de hars om het proces te voeden, "Zei Moore. "Leren deze energie in precies het juiste tempo los te laten - niet te snel, maar niet te langzaam - was de sleutel tot de ontdekking."

"Door wat in wezen een soldeerbout is aan te raken op een hoek van het polymeeroppervlak, we kunnen een trapsgewijze chemische reactiegolf starten die zich door het materiaal voortplant, ' zei White. 'Eenmaal geactiveerd, de reactie gebruikt enthalpie, of de interne energie van de polymerisatiereactie, om de reactie naar voren te duwen en het materiaal uit te harden, in plaats van een externe energiebron."

"Je kunt energie en tijd besparen, maar dat maakt niet uit als de kwaliteit van het eindproduct ondermaats is, "Sottos zei. "We kunnen de productiesnelheid verhogen door de verhardingsreactie op meer dan één punt te activeren, maar dat moet heel zorgvuldig worden gecontroleerd. Anders, de ontmoetingsplek van de twee reactiegolven kan een thermische piek vormen, waardoor er onvolkomenheden ontstaan die het materiaal in de loop van de tijd kunnen aantasten."

Het team heeft aangetoond dat deze reactie veilige, hoogwaardige polymeren in een goed gecontroleerde laboratoriumomgeving. Ze stellen zich het proces voor dat geschikt is voor grootschalige productie vanwege de compatibiliteit met veelgebruikte fabricagetechnieken zoals gieten, inprenting, 3D-printen en harsinfusie.

Nieuwe katalysatoren voor betere brandstofcellen

Nieuwe katalysatoren voor betere brandstofcellen Een intelligente, vormveranderend, zelfherstellend materiaal voor geïntegreerd kunstspier- en zenuwweefsel

Een intelligente, vormveranderend, zelfherstellend materiaal voor geïntegreerd kunstspier- en zenuwweefsel Synthetisch gelatineachtig materiaal bootst de rek en sterkte van de onderbuik van kreeft na

Synthetisch gelatineachtig materiaal bootst de rek en sterkte van de onderbuik van kreeft na Het volgen van pileups op de oplaadroute van de batterij om de prestaties te verbeteren

Het volgen van pileups op de oplaadroute van de batterij om de prestaties te verbeteren Hoe zilver te recyclen in elektrische contacten

Hoe zilver te recyclen in elektrische contacten

Kimberlieten:de enige vulkanische afzettingen waarvan we weten dat ze afkomstig zijn uit de diepe mantel van de aarde

Kimberlieten:de enige vulkanische afzettingen waarvan we weten dat ze afkomstig zijn uit de diepe mantel van de aarde Zeevogels worden bedreigd door gevaarlijke chemicaliën in plastic

Zeevogels worden bedreigd door gevaarlijke chemicaliën in plastic Kleine microben spelen een steeds grotere rol in de koolstofcyclus van de Chinese zeeën

Kleine microben spelen een steeds grotere rol in de koolstofcyclus van de Chinese zeeën Beperk klimaatverandering op een gemakkelijke manier:hak geen grote bomen om

Beperk klimaatverandering op een gemakkelijke manier:hak geen grote bomen om NASA ziet tropische cycloon Debbie Queensland naderen voor aanlanding

NASA ziet tropische cycloon Debbie Queensland naderen voor aanlanding

Hoofdlijnen

- CRISPR gebruiken om warmer te maken, minder vette varkens

- Wat is de basis voor uitzonderingen op het Aufbau-principe?

- Twee soorten fagocyten

- Koud verbijsterde zeekoeien, zeeschildpadden opwarmen bij SeaWorld

- Arbusculaire mycorrhiza-schimmelgemeenschappen blootgesteld met nieuwe benadering van DNA-sequencing

- Lake Michigan watervogels botulisme sterfgevallen in verband met warm water, algen

- Hoe creëren de hersenen een ononderbroken kijk op de wereld?

- UVB-straling beïnvloedt het gedrag van stekelbaarzen

- Hoe orchideeën werken

- Nieuwe biosensor stimuleert zweet terwijl de patiënt koel is en rust

- Ooggestuurde zachte lens maakt de weg vrij voor zachte mens-machine-interfaces

- Laat de spermaraces beginnen

- Chemicus creëert nieuwe katalysatoren voor klikreacties

- Synthese van biobased high-performance polyamide uit biogene residuen

Waarom is ijzer de beste kern voor een elektromagneet?

Waarom is ijzer de beste kern voor een elektromagneet?  Hoe zich te ontdoen van een vierkantswortel in een vergelijking

Hoe zich te ontdoen van een vierkantswortel in een vergelijking Hoe gebruiken we aardgas om in onze energiebehoefte te voorzien?

Hoe gebruiken we aardgas om in onze energiebehoefte te voorzien?  Luke Skywalkers hand inspireert wetenschappers om robothuid te creëren

Luke Skywalkers hand inspireert wetenschappers om robothuid te creëren Hoe wilde paddestoelen te identificeren in Tennessee

Hoe wilde paddestoelen te identificeren in Tennessee Ruimteafval kan satellieten vernietigen, gekwetste economieën

Ruimteafval kan satellieten vernietigen, gekwetste economieën Onderzoekers voorspellen langer, meer extreme natuurbrandseizoenen

Onderzoekers voorspellen langer, meer extreme natuurbrandseizoenen Meteotsunami's:hoe wind catastrofale golven kan genereren

Meteotsunami's:hoe wind catastrofale golven kan genereren

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com