Wetenschap

Met molybdeen gecoate katalysator splitst water efficiënter voor waterstofproductie

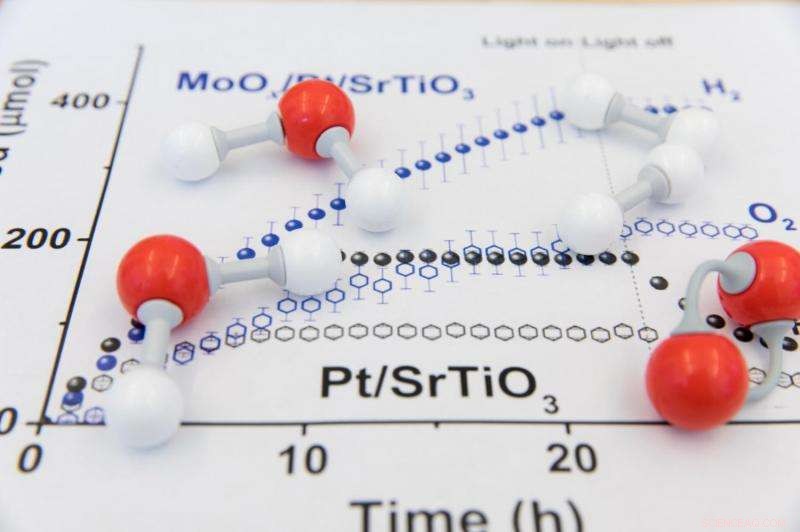

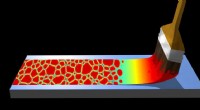

Wetenschappers hebben een nieuwe met molybdeen gecoate katalysator ontwikkeld die een ongewenste terugreactie voorkomt in bepaalde chemische systemen die water splitsen in waterstof en zuurstof. Krediet:Andy Freeberg/SLAC National Accelerator Laboratory

Waterstof is een van de meest veelbelovende schone brandstoffen voor gebruik in auto's, huizen en draagbare generatoren. Wanneer geproduceerd uit water met behulp van hernieuwbare energiebronnen, het is ook een duurzame brandstof zonder ecologische voetafdruk.

Echter, watersplitsingssystemen hebben een zeer efficiënte katalysator nodig om de chemische reactie te versnellen die water in waterstof en zuurstof splitst, terwijl wordt voorkomen dat de gassen opnieuw in water worden gecombineerd. Nu een internationaal onderzoeksteam, waaronder wetenschappers van het SLAC National Accelerator Laboratory van het Department of Energy, heeft een nieuwe katalysator ontwikkeld met een molybdeencoating die deze problematische terugreactie voorkomt en goed werkt in realistische bedrijfsomstandigheden.

Een belangrijk onderdeel van de ontwikkeling was het begrijpen hoe de molybdeencoating werkte met behulp van experimenten bij SLAC's Stanford Synchrotron Radiation Lightsource (SSRL), een DOE Office of Science gebruikersfaciliteit. De wetenschappers rapporteerden hun resultaten op 13 april in Angewandte Chemie .

"Als je water splitst in waterstof en zuurstof, de gasvormige producten van de reactie worden gemakkelijk opnieuw gecombineerd tot water en het is cruciaal om dit te vermijden, " zei Angel Garcia-Esparza, hoofdauteur en momenteel een postdoctoraal onderzoeker van de Ecole Normale Supérieure de Lyon. "We ontdekten dat een met molybdeen gecoate katalysator in staat is selectief waterstof uit water te produceren en tegelijkertijd de terugreacties van watervorming te remmen."

De experimenten toonden aan dat hun molybdeen-coatingstrategie toepassingen heeft in elektrokatalyse- en fotokatalyse-apparaten, voegde Garcia-Esparza toe. Dit zijn apparaten die helpen een reactie op gang te brengen met behulp van elektriciteit of licht.

Zoeken naar stabiliteit

Garcia-Esparza hielp bij de ontwikkeling van de nieuwe katalysator als afgestudeerde student aan de King Abdullah University of Science and Technology (KAUST) in Saoedi-Arabië onder leiding van Kazuhiro Takanabe, een universitair hoofddocent chemische wetenschappen aan KAUST. Takanabe's onderzoeksgroep onderzocht de stabiliteit, prestatie en functie van veel verschillende elementen voordat molybdeen wordt gekozen als de coating voor een standaard op platina gebaseerde katalysator.

"Het vinden van een coating die goed werkte in de zure elektrolyt die werd gebruikt voor het splitsen van water was een grote uitdaging voor mijn medewerkers, omdat veel materialen snel degraderen in de zure omstandigheden, " zei co-auteur Dimosthenis Sokaras, een stafwetenschapper bij SLAC.

Van de coatings die ze hebben getest, "Molybdeen was het best presterende materiaal in zure media, waar de omstandigheden voor waterstofontwikkeling gunstig en gemakkelijk zijn, " legde Garcia-Esparza uit.

De prestaties testen

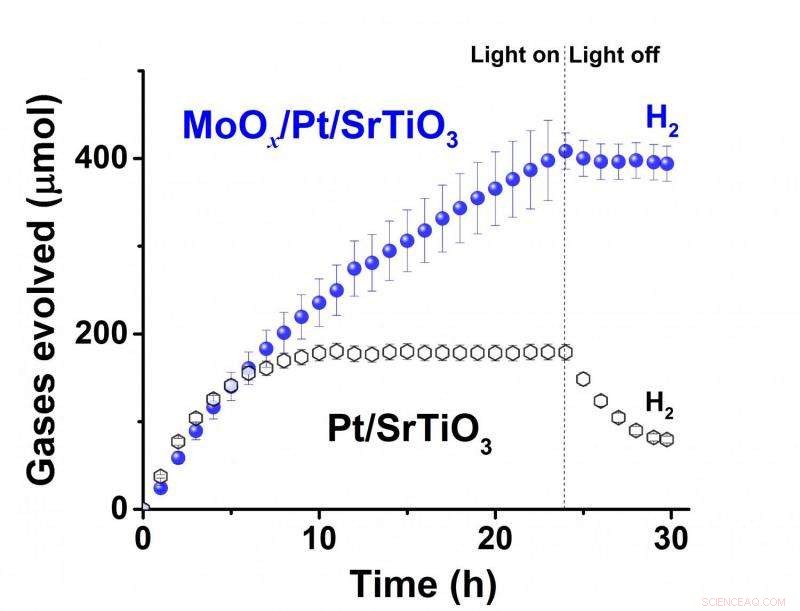

Grafiek van de fotokatalytische watersplitsingsprestatie van een 0,3 gew.% Pt/SrTiO3-katalysator met en zonder Mo-coating onder UV-lichtbestraling. De met Mo beklede katalysator genereerde 24 uur lang toenemende hoeveelheden waterstofgas met het licht aan, en remde de waterreformatie wanneer het licht uit was. Terwijl, de onbeklede katalysator verhoogde de waterstofproductie gedurende slechts zes uur met het licht aan en het niveau nam af wanneer het licht uit was vanwege watervorming. Zuurstofproductie volgde een soortgelijk patroon, maar met de helft van de hoeveelheid waterstof, omdat water twee waterstofatomen heeft voor elk zuurstofatoom. Krediet:Angel Garcia-Esparza/KAUST

Een andere grote uitdaging was het vinden van een manier om de eigenschappen van hun met molybdeen beklede katalysator te meten, omdat deze molybdeenverbindingen niet stabiel zijn bij blootstelling aan lucht. "Het uit het water halen van de katalysator verstoort de identiteit van het materiaal, "zei Garcia-Esparza. "Daarom, het was noodzakelijk om de elektrokatalysator onder werkomstandigheden te bestuderen, wat moeilijk is."

Dus bracht Garcia-Esparza een zomer door met het uitvoeren van elektrochemische experimenten bij SSRL om de nieuwe katalysator onder operationele omstandigheden te karakteriseren. "Het idee was om samen te werken om te zien hoe de met molybdeen beklede katalysator presteerde en om zijn elektronische structuur te bepalen toen hij in bedrijf was, "zei Sokaras. "We wilden begrijpen waarom de terugreactie niet plaatsvindt."

Ze testten een kale platinakatalysator, met en zonder molybdeencoating, tijdens waterelektrolyse bij SSRL, met behulp van in operando röntgenabsorptiespectroscopie met een op maat gemaakte elektrochemische cel. "Bij SSRL, we waren in wezen in staat om elektrochemie te doen terwijl we het monster analyseerden met synchrotronstraling, " Garcia-Esparza zei. "De experimenten uitgevoerd bij SLAC waren het laatste stukje van de puzzel om de lokale structuur en toestand van de elektrokatalysator onder de operationele omstandigheden van waterstofproductie te bepalen."

"Onze bevindingen ondersteunen dat de molybdeenlaag fungeert als een membraan om te voorkomen dat de zuurstof- en waterstofgassen het platina-oppervlak bereiken, die watervorming voorkomt, ' zei Sokaras.

In aanvulling, het onderzoeksteam onderzocht toepassingen van fotokatalyse. Ze bouwden een fotokatalytisch watersplitsingssysteem met behulp van ofwel een standaardkatalysator van platina op strontiumtitaanoxide (Pt/SrTiO3) of dezelfde katalysator gecoat met molybdeen. Beide systemen werden getest bij KAUST met de lichten aan en uit, dat wil zeggen, met en zonder een energiebron die de watersplitsingsreactie aandrijft.

Toen het licht aan was, de standaard Pt/SrTiO3-katalysator verhoogde de waterstofproductie gedurende slechts zes uur omdat het systeem door de terugreactie zijn efficiëntie verloor. Toen de lichten toen uitgingen, de hoeveelheid waterstof nam in de loop van de tijd af, waarbij werd geverifieerd dat aanzienlijke hoeveelheden van de gassen recombineerden om water te vormen.

In tegenstelling tot, de met molybdeen beklede katalysator splitst continu water om gedurende 24 uur toenemende hoeveelheden waterstofgas te genereren, op één dag ongeveer twee keer zoveel waterstofgas produceren als de standaardkatalysator. In aanvulling, de hoeveelheid waterstof bleef stabiel in het donker, wat bevestigt dat de coating de watervorming remde

Deze resultaten zijn veelbelovend, maar er moet nog meer werk worden verzet voordat de katalysator in een praktisch apparaat kan worden gebruikt. Sokaras zei, "Ik denk dat we het nog lang niet hebben over een commercieel apparaat, maar het is zeker een enorme verbetering om dit nieuwe katalysatormateriaal te hebben dat de terugreactie voorkomt. Nu moeten we een manier vinden om de coating stabieler te maken, zodat hij nog langer waterstof produceert."

Timing van grote aardbevingen volgt een trappatroon van duivels

Timing van grote aardbevingen volgt een trappatroon van duivels Klimaatactie kan niet wachten tot de pandemie stopt, medische tijdschriften waarschuwen

Klimaatactie kan niet wachten tot de pandemie stopt, medische tijdschriften waarschuwen Subductie-initiatie kan afhankelijk zijn van een geschiedenis van tektonische platen

Subductie-initiatie kan afhankelijk zijn van een geschiedenis van tektonische platen Eerste schatting op basis van het oppervlak van het indirecte effect van aërosol op China

Eerste schatting op basis van het oppervlak van het indirecte effect van aërosol op China San Francisco gehuld in rook terwijl branden in Californië woeden

San Francisco gehuld in rook terwijl branden in Californië woeden

Hoofdlijnen

- Sneeuwuilaantallen veel lager dan ooit gedacht

- Nucleïnezuurfuncties

- Jagen op ooien met dikhoornschapen zou meer trofeerammen kunnen opleveren

- Hoeveel zintuigen heeft een mens?

- Cellen puilen uit om door barrières te persen

- UV-licht: positieve en negatieve effecten

- Gevild karkas van zeeotter gevonden op strand in Californië

- Beren hebben geen last van een dieet met veel verzadigde vetten

- Factoren die het succes van translocaties van grizzlyberen beïnvloeden

- Een nieuwe methode om ionen door celmembranen te transporteren op basis van een enkel aminozuur

- Met behulp van bacteriën uit warmwaterbronnen, biochemicus bestudeert RNA-splitsing bij mensen

- Onderzoekers klokken DNA's hersteltijd na chemotherapie

- Hoe is een bruine kluizenaarspin als een samoeraienzwaardsmid?

- De beste fabricagestrategie voor organische elektronische componenten berekenen

Onderzoek werpt licht op geweld en geestelijke gezondheid in Braziliaanse favela's

Onderzoek werpt licht op geweld en geestelijke gezondheid in Braziliaanse favela's Afbeelding:NASA Mars Reconnaissance Orbiter bekijkt rover die Mount Sharp beklimt

Afbeelding:NASA Mars Reconnaissance Orbiter bekijkt rover die Mount Sharp beklimt De lockdown van februari in China zorgde voor een daling van sommige soorten luchtvervuiling, maar anderen niet

De lockdown van februari in China zorgde voor een daling van sommige soorten luchtvervuiling, maar anderen niet De blauwe economie is meer dan middelen:ze moet zich richten op sociale rechtvaardigheid en bestuur

De blauwe economie is meer dan middelen:ze moet zich richten op sociale rechtvaardigheid en bestuur Neerslag-extremen in droge regio's van China, nauw verwant aan SST

Neerslag-extremen in droge regio's van China, nauw verwant aan SST Vraag en antwoord:aanstaande wereldwijde stakingen, toename van jongerenprotesten, en de bezorgdheid over de gezondheid

Vraag en antwoord:aanstaande wereldwijde stakingen, toename van jongerenprotesten, en de bezorgdheid over de gezondheid Wat zijn sommige risico's bij het splitsen van een atoom?

Wat zijn sommige risico's bij het splitsen van een atoom?  Parasieten van huisdieren die dieren in het wild wereldwijd aantasten

Parasieten van huisdieren die dieren in het wild wereldwijd aantasten

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com