Wetenschap

3D-geprinte materialen maken die nauwkeuriger krimpen

Van huizen tot hoortoestellen:driedimensionaal (3D) printen zorgt voor een revolutie in de manier waarop we complexe structuren op schaal creëren. Door in te zoomen op het micro- en nanoniveau stelt een proces dat bekend staat als twee-fotonenpolymerisatielithografie (TPL) wetenschappers en ingenieurs in staat objecten met microscopische precisie te construeren, wat verstrekkende gevolgen heeft voor industrieën variërend van de geneeskunde tot de productie.

In computers en communicatie kan TPL bijvoorbeeld worden gebruikt om nieuwe optische materialen te ontwikkelen, zoals fotonische kristallen die licht op nieuwe manieren kunnen manipuleren. Ondanks de belofte bestaan er echter nog steeds enkele uitdagingen om het potentieel ervan volledig te benutten. De belangrijkste hiervan is de uitdaging om uniforme krimp en kenmerkgroottes onder de golflengte van zichtbaar licht te bereiken, wat essentieel is als het gaat om geavanceerde lichtmanipulatie.

Om deze uitdaging aan te pakken, heeft een team van onderzoekers onder leiding van professor Joel Yang van de Engineering Product Development-pijler van de Singapore University of Technology and Design (SUTD) – in samenwerking met hun tegenhangers van het Industrial Technology Centre van de prefectuur Wakayama in Japan – een nieuwe methode geïntroduceerd die zorgt voor een gelijkmatige krimp van 3D-geprinte structuren bij warmtebehandeling. Dit verfijnt het gebruik van TPL bij het produceren van zeer nauwkeurige kenmerken op nanoschaal verder.

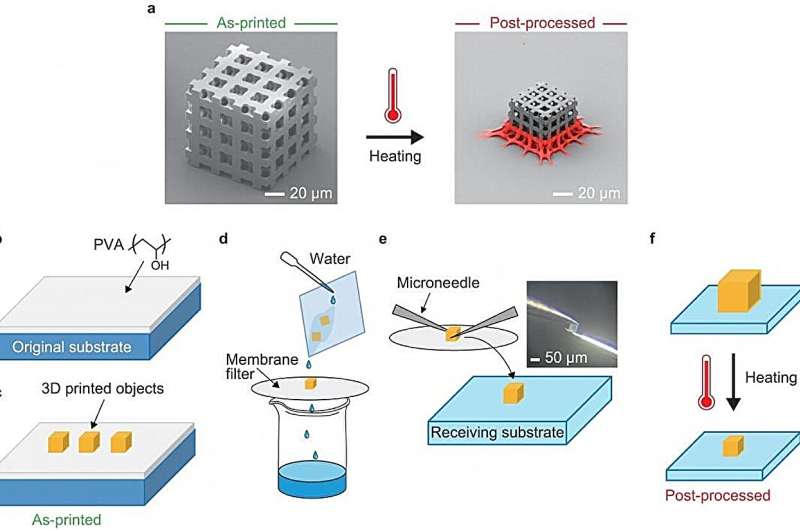

Hun onderzoekspaper, "Pick and place process for uniform krimpen van 3D-geprinte micro- en nano-architected materialen", werd gepubliceerd in Nature Communications .

In hun onderzoek gebruikten de onderzoekers een laag poly(vinylalcohol), of PVA, op het printsubstraat om het afwassen en overbrengen naar een afzonderlijk substraat van 3D-geprinte onderdelen te vergemakkelijken, waardoor een gecontroleerde en uniforme reductie van 3D-geprinte onderdelen mogelijk werd. Door de losse bevestiging op het nieuwe substraat kan de basis van de structuren glijden terwijl de algehele 3D-print tijdens het verwarmen gelijkmatig krimpt.

Deze eenvoudige maar effectieve aanpak omzeilt het probleem van niet-uniforme krimp die wordt veroorzaakt door de hechting van de structuur aan het oppervlak waarop deze is afgedrukt. Het opent ook mogelijkheden voor het overbrengen van microscopisch kleine 3D-geprinte onderdelen voor integratie met andere apparaten, of op substraten die niet geschikt zijn voor TPL.

Yang liet zich voor deze techniek inspireren door de natuur en zei:"Net zoals regenwormen zich uitstrekken en samentrekken om over oppervlakken te bewegen, geloofden we dat we onze 3D-structuren konden laten 'glijden' naar een kleiner formaat zonder vervorming."

Volgens Tomohiro Mori, eerste auteur van het artikel en gastonderzoeker van het Industrial Technology Center van de prefectuur Wakayama:"De complexe geometrie van de mascotte van de prefectuur Wakayama - met zijn verschillende rondingen, hobbels en dalen - maakte het tot een ideaal onderwerp om de effectiviteit van onze techniek te demonstreren. Het succesvol uniform inkrimpen van zo'n gedetailleerd model suggereert dat onze methode kan worden aangepast aan elke vorm, ongeacht de vorm of de stevigheid van het platform waarop het wordt geplaatst."

De aanpak van het team maakt het mogelijk om fijn gedetailleerde structuren te creëren die verder gaan dan wat hun printapparatuur oorspronkelijk kan produceren, en doorbreken eerdere barrières op het gebied van resolutie en materiaalstijfheid die geassocieerd worden met 3D-geprinte objecten.

Door gebruik te maken van dit nieuwe krimpproces kunnen de onderzoekers de kenmerken van 3D-geprinte structuren zodanig verfijnen dat ze in nieuwe rollen kunnen functioneren, zoals visuele indicatoren vanwege hun vermogen om structurele kleuren weer te geven. Belangrijker nog is dat deze kleuren niet het gevolg zijn van kleurstoffen, maar voortkomen uit de interne structuur van het materiaal, die, wanneer ze verkleind worden, een interactie aangaat met licht op een manier die het uiterlijk ervan verandert.

Dit introduceert nieuwe functies voor materialen. "Het opnemen van bepaalde moleculen, chromoforen genaamd, die gevoelig zijn voor verschillende soorten licht, in de structuren, zou ons bijvoorbeeld in staat kunnen stellen materialen te ontwikkelen die van kleur veranderen als reactie op specifieke lichtomstandigheden", legt Yang uit. "Dit heeft praktische toepassingen in de strijd tegen namaak, waarbij artikelen als echt kunnen worden geverifieerd aan de hand van verschillende structurele kleuren en de emissie-eigenschappen van deze materialen."

De door het onderzoeksteam ontwikkelde technologie is veelbelovend in sectoren als de elektronica, waar deze kan worden gebruikt voor de productie van ingewikkelde koellichamen die nodig zijn voor het koelen van krachtige apparaten, zoals ultramoderne GPU's en CPU's.

De consistente krimp van geprinte componenten opent ook toepassingen in gebieden die een hoge betrouwbaarheid van de materiaalstructurering vereisen, zoals mechanische onderdelen met complexe geometrieën, optische elementen met nauwkeurige lichtmanipulatiemogelijkheden en akoestische apparaten die geluid met grotere nauwkeurigheid kunnen regelen.

Vooruitkijkend zijn de onderzoekers van plan de toepassingen van hun techniek uit te breiden buiten het huidige polymere harsmateriaal dat in hun onderzoek wordt gebruikt. Door hun methode toe te passen op materialen met hogere brekingsindices, willen ze effectievere fotonische kristallen creëren, wat de technologieën in lasers, beeldvormingssystemen en optische sensoren zou kunnen verbeteren.

Daarnaast werkt het onderzoeksteam ook aan het verfijnen van de controle van de afstanden in gedrukte structuren om full-colour 3D-modellen te produceren die nauwkeurig de manier kunnen regelen waarop licht wordt gemanipuleerd. Dit omvat inspanningen om deze structuren over grote gebieden of in aanzienlijke hoeveelheden over te brengen en nauwkeurig te positioneren, waarbij de hoge precisie behouden blijft die vereist is voor deze geavanceerde toepassingen.

Meer informatie: Tomohiro Mori et al., Pick-and-place-proces voor uniform krimpen van 3D-geprinte materialen met micro- en nano-architectuur, Nature Communications (2023). DOI:10.1038/s41467-023-41535-9

Journaalinformatie: Natuurcommunicatie

Aangeboden door de Singapore University of Technology and Design

Bosbranden in Australië leiden tot ongekende klimaatdesinformatie

Bosbranden in Australië leiden tot ongekende klimaatdesinformatie Kaarten met reistijden naar steden over de hele wereld

Kaarten met reistijden naar steden over de hele wereld Droogte verhoogt de uitstoot als waterkracht opdroogt

Droogte verhoogt de uitstoot als waterkracht opdroogt Orkaan Nicole werpt licht op hoe stormen diepe oceaan beïnvloeden

Orkaan Nicole werpt licht op hoe stormen diepe oceaan beïnvloeden Vernietiging van wetlands in verband met algenbloei in de Grote Meren

Vernietiging van wetlands in verband met algenbloei in de Grote Meren

Hoofdlijnen

- De voordelen van anaërobe ademhaling

- Subtiele signalen kunnen het lot van stamcellen dicteren

- Elektrontransportketen (ETC): definitie, locatie en belang

- Maakt Koud U Slaperig?

- Verplaatste haviken gedijen goed in Hispaniola

- Het vinden van het ritme van collectieve beweging van dieren:wetenschappers tonen aan dat wederkerigheid de sleutel is tot het aansturen van gecoördineerde bewegingen

- Insecten plagen met bitterzoete smaak om gewassen te beschermen

- Een licht schijnen op bacteriële celdeling

- Waar zijn stamcellen gevonden?

- Onderzoekers gebruiken virussen om water te splitsen:cruciale stap om water in waterstofbrandstof te veranderen

- Nieuwe sensor detecteert lage luchtvochtigheid

- Een lepel suiker in zilveren nanodeeltjes om hun toxiciteit te reguleren

- Infrarood gloeiend nanodeeltje geeft onderzoekers een kijkje in de hersenen van een levend muis

- Onderzoek levert de meest nauwkeurige 3D-beelden van 2D-materialen op

Nieuw materiaal heeft de hoogste elektronenmobiliteit onder bekende gelaagde magnetische materialen

Nieuw materiaal heeft de hoogste elektronenmobiliteit onder bekende gelaagde magnetische materialen Centralia:de spookstad bovenop een inferno

Centralia:de spookstad bovenop een inferno  Potentieel nieuw zonnescherm is koraalveilig en biedt meer UVB/UVA-bescherming

Potentieel nieuw zonnescherm is koraalveilig en biedt meer UVB/UVA-bescherming Zonnecellen die dunner zijn dan de golflengten van licht, hebben een enorm vermogenspotentieel

Zonnecellen die dunner zijn dan de golflengten van licht, hebben een enorm vermogenspotentieel Verschillen in luchtvervuiling volgen - dagelijks - vanuit de ruimte

Verschillen in luchtvervuiling volgen - dagelijks - vanuit de ruimte Juno-sonde ontdekt verrassende activiteit in het binnenste van Jupiter

Juno-sonde ontdekt verrassende activiteit in het binnenste van Jupiter PML gebruikt gecombineerde optische technieken om belangrijke antwoorden te geven op grafeenstructuren

PML gebruikt gecombineerde optische technieken om belangrijke antwoorden te geven op grafeenstructuren Wetenschappers die zeldzame rivierkreeften zoeken, trappen niet alleen tegen stenen

Wetenschappers die zeldzame rivierkreeften zoeken, trappen niet alleen tegen stenen

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com