Wetenschap

Met grafeen versterkte koolstofvezel kan leiden tot betaalbare, sterkere automaterialen

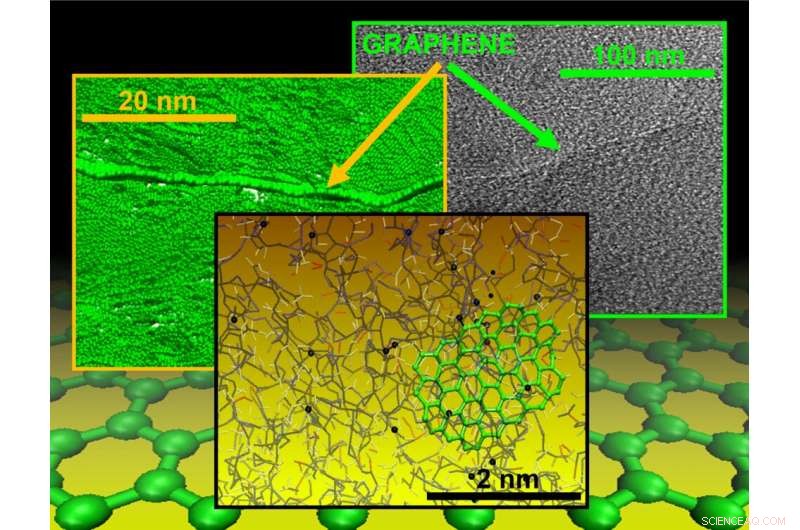

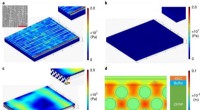

Met behulp van laboratoriumexperimenten en computersimulaties, hier getoond, een team van onderzoekers ontdekte dat het toevoegen van grafeen aan het productieproces van koolstofvezel het materiaal enorm versterkt, en dit kan op een dag de weg vrijmaken voor hogere sterkte, kosteneffectieve automaterialen. Credit:Margaret Kowalik en Adri van Duin / Penn State

Een nieuwe manier om koolstofvezels te maken - die doorgaans duur zijn om te maken - zou op een dag kunnen leiden tot het gebruik van deze lichtgewicht, hoogwaardige materialen om de veiligheid te verbeteren en de productiekosten van auto's te verlagen, aldus een team van onderzoekers. Met behulp van een mix van computersimulaties en laboratoriumexperimenten, het team ontdekte dat het toevoegen van kleine hoeveelheden van het 2D-grafeen aan het productieproces zowel de productiekosten verlaagt als de vezels versterkt.

Al decenia, koolstofvezels zijn een steunpilaar van de vliegtuigproductie geweest. Als het op de juiste manier is gemaakt, deze lange strengen op koolstof gebaseerde atomen, smaller dan mensenhaar, zijn lichtgewicht, stijf en sterk - een perfecte toepassing om passagiers veilig te houden in een voertuig dat kilometers boven de grond zweeft.

"Ook al hebben koolstofvezels hele mooie eigenschappen, ze zouden een auto veel duurder maken" met de manier waarop koolstofvezels nu worden vervaardigd, zei Adri van Duin, hoogleraar werktuigbouwkunde en chemische technologie, Penn State. "Als je deze eigenschappen gemakkelijker kunt maken om te produceren, kun je auto's aanzienlijk lichter maken, de kosten ervan verlagen en ze veiliger maken."

Koolstofvezel verkoopt vandaag voor ongeveer $ 15 per pond, en de ploeg, waaronder onderzoekers van Penn State, de Universiteit van Virginia en het Oak Ridge National Laboratory, in samenwerking met industriepartners Solvay en Oshkosh, wil dat terugbrengen tot $ 5 per pond door wijzigingen aan te brengen in het complexe productieproces. Lagere productiekosten zullen de potentiële toepassingen van koolstofvezel vergroten, ook in auto's. Verder, het onderzoek van het team kan de kosten voor het produceren van andere soorten koolstofvezels verlagen, waarvan sommige vandaag de dag voor $ 900 per pond worden verkocht.

"Momenteel worden de meeste koolstofvezels geproduceerd uit een polymeer dat bekend staat als polyacrylonitril, of PAN, en het is vrij duur, " zei Małgorzata Kowalik, onderzoeker bij de afdeling Werktuigbouwkunde van Penn State. "De prijs van PAN maakt ongeveer 50% uit van de productiekosten van koolstofvezels."

PAN wordt gebruikt om 90% van de koolstofvezels te maken die tegenwoordig op de markt zijn, maar de productie ervan vereist een enorme hoeveelheid energie. Eerst, PAN-vezels moeten worden verwarmd tot 200-300 graden Celsius om ze te oxideren. Volgende, ze moeten worden verwarmd tot 1, 200-1, 600 graden Celsius om de atomen om te zetten in koolstof. Eindelijk, ze moeten worden verwarmd tot 2, 100 graden Celsius zodat de moleculen goed uitgelijnd zijn. Zonder deze reeks stappen, het resulterende materiaal zou zijn benodigde sterkte en stijfheid missen.

Het team meldde in een recent nummer van wetenschappelijke vooruitgang dat door het toevoegen van sporen van grafeen - slechts 0,075% concentratie per gewicht - aan de eerste fasen van dit proces het team in staat stelde een koolstofvezel te creëren die 225% meer sterkte en 184% grotere stijfheid had dan de conventioneel gemaakte op PAN gebaseerde koolstofvezels.

Het team kreeg inzicht in de chemische reacties die plaatsvinden door een reeks kleine en grootschalige computersimulaties uitgevoerd op verschillende supercomputers, het Institute for Computational and Data Sciences (ICDS) geavanceerde cyberinfrastructuur; de door de National Science Foundation (NSF) gefinancierde CyberLAMP, die wordt onderhouden door ICDS; en de door NSF gefinancierde Extreme Science and Engineering Discovery Environment (XSEDE), een multi-instituut netwerk van supercomputers en aanverwante middelen. Ze bestudeerden ook de eigenschappen van elk materiaal met behulp van laboratoria in het Materials Research Institute (MRI) van Penn State.

"We hebben experimenten van verschillende schalen met elkaar verbonden om niet alleen te laten zien dat dit proces werkt, maar het gaf ons een reden op atomistische schaal waarom dit soort additieven werken, zei Van Duin, ook de directeur van het Materials Computation Center van de MRI en een ICDS-medewerker. "Die kennis stelt ons in staat om het proces verder te optimaliseren."

De platte structuur van grafeen helpt om PAN-moleculen consistent door de vezel uit te lijnen, die nodig is in het productieproces. Verder, bij hoge temperaturen hebben grafeenranden een natuurlijke katalytische eigenschap, zodat "de rest van PAN rond deze randen condenseert, ’ zei Van Duin.

Met de nieuwe kennis die uit dit onderzoek is opgedaan, het team onderzoekt manieren om grafeen verder te gebruiken in dit productieproces met behulp van goedkopere voorlopers, met als doel een of meer van de productiestappen helemaal uit te schakelen, waardoor de kosten nog verder worden verlaagd.

Hoofdlijnen

- Drie van de meest bizarre relaties van de natuur

- Onderzoek onthult een nieuwe overlevingsstrategie in belangrijke bacteriën

- Wat u moet weten over mitose voor een test

- Los Angeles Zoos oude Indiase neushoorn geëuthanaseerd

- Hoe Cytoplasma voor een celproject te maken

- Wat is late telofase?

- Het geheim van de winterslaap van schildpadden is de billenademhaling

- Wat zijn wierook en mirre?

- Instructies voor het maken van een JELL-O Cell

- MXene krachttoer

- Grootte is belangrijk:kleurenbeeldvorming van genexpressie in elektronenmicroscopie

- Nieuwe techniek maakt goedkope creatie van 3D-nanostructuren mogelijk

- Magnetisch vortexgeheugen toont geheugenpotentieel van nanodots

- Nieuwe nanobarrière voor composieten kan de nuttige lading van ruimtevaartuigen versterken

Amazon beschouwt New York, Virginia te midden van berichten over de splitsing van het hoofdkwartier

Amazon beschouwt New York, Virginia te midden van berichten over de splitsing van het hoofdkwartier Canarische vulkaanlava bereikt zee, angst voor giftig gas opwekken

Canarische vulkaanlava bereikt zee, angst voor giftig gas opwekken Regenten van de Universiteit van Californië keuren zeldzame collegegeldverhoging goed

Regenten van de Universiteit van Californië keuren zeldzame collegegeldverhoging goed Wetenschappers luiden de noodklok over droogte in Oost-Afrika

Wetenschappers luiden de noodklok over droogte in Oost-Afrika 3 manieren om kinderen te helpen kritisch over het nieuws na te denken

3 manieren om kinderen te helpen kritisch over het nieuws na te denken Studie:een kwart van de volwassenen wil geen kinderen - en ze zijn nog steeds gelukkig

Studie:een kwart van de volwassenen wil geen kinderen - en ze zijn nog steeds gelukkig Studie:Mexico loopt voor op de VS op het gebied van LGBTQ-rechten

Studie:Mexico loopt voor op de VS op het gebied van LGBTQ-rechten Een nieuwe draai om visco-elastische vloeistofbruggen te doorbreken

Een nieuwe draai om visco-elastische vloeistofbruggen te doorbreken

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Spanish | Portuguese | Swedish | German | Dutch | Danish | Italian | Norway |

-

Wetenschap © https://nl.scienceaq.com