Wetenschap

Hoogwaardige componenten gemaakt door galvaniseren

Het balanswiel is het kloppende hart van elk mechanisch horlogemechanisme. De delicate veren zijn meestal gemaakt van gegoten, gesmede Nivarox-legering. Bij Empa wordt een nieuwe generatie balansveren geproduceerd door middel van galvaniseren. Krediet:A. Lange &Söhne

Wat gebeurt er als iets steeds kleiner wordt? Dit is het soort vraag dat Empa-onderzoeker Johann Michler en zijn team onderzoeken. Als bijproduct van hun onderzoek zouden binnenkort volledig nieuwe horlogeveren in Zwitserse uurwerken kunnen worden gebruikt.

Toegepast onderzoek wordt niet altijd geïnitieerd door de industrie, maar levert vaak resultaten op die snel door bedrijven kunnen worden geïmplementeerd. Een goed voorbeeld is te zien op de Empa-campus in Thun:Tiny watch springs zijn te zien in het Laboratory for Mechanics of Materials and Nanostructures. Deze veren - het kloppend hart van elke mechanische klok - zijn niet uw gebruikelijke componenten. Ze zijn niet gemaakt van de beroemde Nivarox-draden, maar eerder elektrisch gedeponeerd - of, liever, elektrochemisch – in de gewenste vorm van een verkoudheid, waterige zoutoplossing.

Tegen deze tijd, de productie in het Empa-lab is de eerste pilottests ontgroeid. Op regelmatige basis worden de gegalvaniseerde veren geleverd aan de R&D-afdeling van een grote Zwitserse horlogemaker, waar ze zijn gemonteerd in prototype horlogemechanismen. De horloges lopen. Echter, er is nog werk aan hun nauwkeurigheid en stabiliteit op lange termijn.

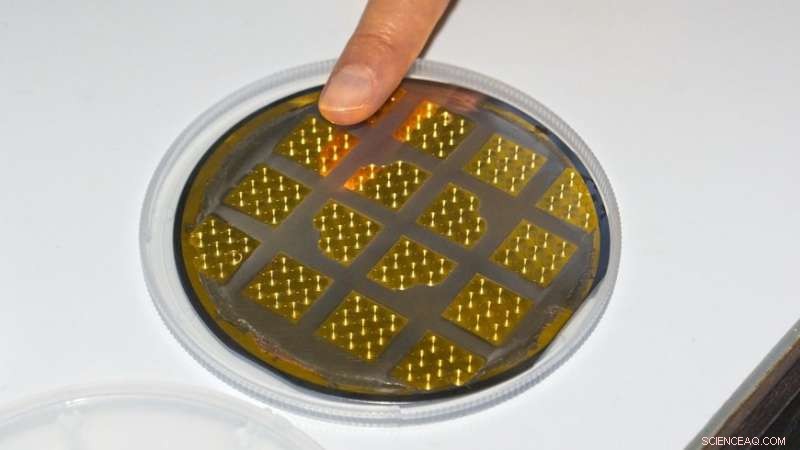

Nog maar een paar jaar geleden, Empa moest voor bepaalde processtappen een beroep doen op partners. In de tussentijd, de knowhow voor het hele productieproces wordt gebundeld in het lab van Michler. Laetitia Philippe, die toezicht houdt op de productie van de veren, legt de productiestappen uit. Het basismateriaal is een siliciumwafel zoals die worden gebruikt om computerchips en zonnecellen te maken. Deze wafer is aanvankelijk bedekt met een geleidende goudlaag en, later, een dunne laag lichtgevoelige verf. De vorm van de veer wordt er vervolgens op geprojecteerd en de verlichte delen van de verf worden eruit geëtst. Nu kan de gewenste metaallegering op de geleidende gouden basis worden gegalvaniseerd.

De horlogeveren zijn gegalvaniseerd op een vergulde siliconenwafel, bedekt met een lichtgevoelige verf. Krediet:Empa

Zoals Philippe maar al te goed weet, deze cruciale stap in het proces is lastig. "We hebben een goede werveling nodig in het galvanische bad, de juiste temperatuur, wat organische toevoegingen en een stroom op precies de juiste sterkte en – als het wisselstroom is – in de juiste vorm." het doel is om de veren uit de galvanische mal op te lossen. aanvankelijk, de onderzoekers controleren met een lichtmicroscoop of de springvormen goed gevuld zijn met metaal. Vervolgens wordt de bovenzijde van de mal fijn gepolijst om ervoor te zorgen dat alle veren een bepaalde dikte hebben; het resultaat wordt geverifieerd via röntgenfluorescentieanalyse. Eindelijk, de verf wordt verwijderd met een zuurstofplasma, de siliciumwafel werd weggeëtst met een sterke alkalische oplossing en de gouden coating loste op. De overige veren moeten dan een paar uur in een speciale wasmachine om eventuele ribbels en uitstekende metaalresten te verwijderen. Deze onberispelijke veren gaan vervolgens naar het horlogelab voor de productie van prototypes.

Een bijproduct van onderzoek

Voor de onderzoekers van Empa, echter, dit soort prototypeproductie is slechts één aspect van hun wetenschappelijk werk. "Ons doel is zeker niet om te concurreren met leveranciers in de horloge-industrie, " zegt Michler. "Bij Empa, we zijn vooral geïnteresseerd in het proces van miniaturisatie zelf." Michler's team bestudeert de mechanische eigenschappen van de minuscule onderdelen met minuscule stempels en naalden. de eigenschappen van materialen veranderen als we kleine onderdelen bouwen:kneedbare metalen worden harder; bros keramiek, anderzijds, worden taai met zeer kleine componentafmetingen.

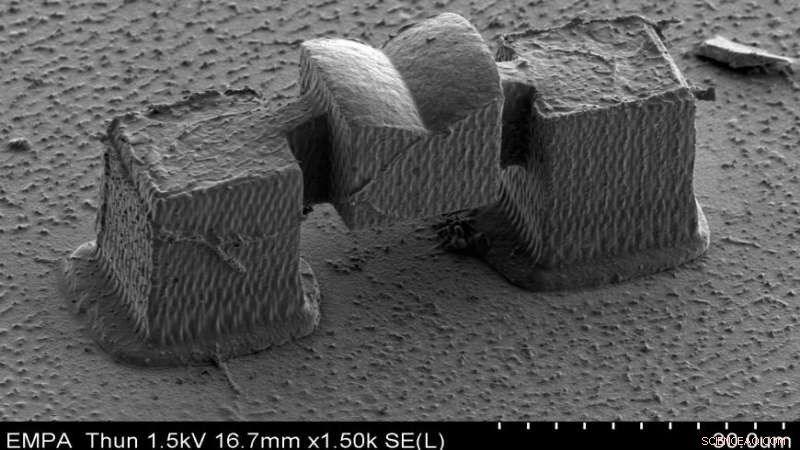

Het team slaagde erin om bruggen en kolommen van massief nikkel te maken die slechts enkele micrometers groot zijn. Krediet:Empa

"De voorwaarde voor elk examen, echter, is dat we de objecten waarin we geïnteresseerd zijn kunnen produceren op basis van gedefinieerde criteria, " legt de Empa-onderzoeker uit. Michler's team streeft er niet alleen naar om één enkele processtap onder de knie te krijgen, maar ook grip houden op de kwaliteit van de gehele procesketen. "Sommige processtappen zijn nauw met elkaar verweven, " zegt Michler. "Als we één parameter veranderen, zoals de geometrie van de galvaniseermallen of de samenstelling van de legering, we moeten meestal de voorgaande en volgende stappen aanpassen, te. We willen deze verbanden en de effecten van miniaturisering in elk aspect begrijpen."

Additieve fabricage in 3D

Naast tweedimensionale structuren, de onderzoekers in Thun hebben al vooruitgang geboekt met de productie van 3D-structuren - ook met behulp van galvanisatie. De benodigde mallen worden niet geproduceerd door het belichten van verflagen op siliconenwafels, maar eerder via wat bekend staat als twee-fotonpolymerisatie. Hierbij wordt een laserstraal uitgezonden in een container met een speciale vloeibare kunststofprecursor. In het brandpunt van de straal, de vloeistof polymeriseert en stolt. Het Empa-team slaagde erin om delicate structuren te maken en ze te galvaniseren met een nikkelboriumcoating. Bij krachttesten deze gemetalliseerde structuren vertoonden veel meer stabiliteit dan de ruwe polymeersteiger. In de tussentijd, de onderzoekers zijn er ook in geslaagd om bruggen en kolommen van massief nikkel te maken die slechts enkele micrometers groot zijn. Stresstesten laten zien hoe de nikkellegeringen zich in deze afmetingen gedragen. "We zijn nu al in staat om dergelijke constructies met een mooie regelmaat en op een repliceerbare manier te maken, " zegt Laetitia Philippe. "We hebben een grote stap voorwaarts gezet op weg naar micromechanica gemaakt van gegalvaniseerde componenten." deze componenten kunnen klokmechanismen mogelijk maken met bijzonder fijne mechanische complicaties.

Hoofdlijnen

- Soorten organellen

- Sterfgevallen chimpansees in Oeganda toegeschreven aan menselijk verkoudheidsvirus

- Wat wordt er gebruikt om DNA op een specifieke locatie voor splitsing te knippen?

- Een stap dichter bij gewassen met twee keer de opbrengst

- Kenmerken van micro-organismen

- Je eerste herinnering is waarschijnlijk fictie

- Wetenschappers ontdekken dat de meeste blauwe vinvissen rechtshandig zijn, behalve wanneer ze omhoog zwemmen

- Elandenpopulatie in Vermont worstelt ondanks bezuiniging op jacht

- Hoe een moleculaire schaar op de juiste plaats knipt

- Stijlaanbevelingen van datawetenschappers

- Verhaalbots leren hun laatste regels op te blazen

- Elektroanatomische mapping met niet-trombogene, rekbare en actieve multi-elektrode arrays (MEA's)

- Fysica toepassen op energiezuinig gebouwontwerp

- Bankieren via slimme luidspreker arriveert, maar er zijn beveiligingsproblemen

Hoe een dode vlinder te behouden

Hoe een dode vlinder te behouden  Grondsysteem voor NASA's Roman Space Telescope voltooit grote beoordeling

Grondsysteem voor NASA's Roman Space Telescope voltooit grote beoordeling Insecten of stof? Nieuwe methode laat snel zien of een oppervlak echt schoon is

Insecten of stof? Nieuwe methode laat snel zien of een oppervlak echt schoon is Onderzoek kan leiden tot efficiëntere elektronica

Onderzoek kan leiden tot efficiëntere elektronica Drievoudige dreiging:de eerste waarneming van drie massieve ijkbosonen geproduceerd in proton-protonbotsingen

Drievoudige dreiging:de eerste waarneming van drie massieve ijkbosonen geproduceerd in proton-protonbotsingen NASA-satelliet ziet Barbuda in het oog van orkaan Irma

NASA-satelliet ziet Barbuda in het oog van orkaan Irma Veelbelovende nieuwe legering voor resistief schakelgeheugen

Veelbelovende nieuwe legering voor resistief schakelgeheugen Astronomen ontdekken 30 graden boog van ultraviolette emissie gecentreerd op de Big Dipper

Astronomen ontdekken 30 graden boog van ultraviolette emissie gecentreerd op de Big Dipper

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com