Wetenschap

Onderzoekers stellen nieuwe technologie voor luchtvaartmaterialen voor om hun eigenschappen aan te passen

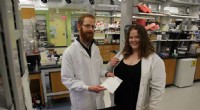

Andrey Stepashkin, Ph.D., een senior onderzoeker aan het MISIS University Center for Composite Materials. Krediet:Sergey Gnuskov/NUST MISIS

Russische wetenschappers hebben een technologie voorgesteld voor het maken van lichtgewicht en duurzaam composietmateriaal. Het is gebaseerd op een polymeermatrix en koolstofvezels. Dergelijk materiaal kan worden gebruikt in de vliegtuigbouw om elementen van een krachtbron en rompconstructies te creëren. Het ontwikkelde composiet kan eenvoudig worden gerecycled of weggegooid, waardoor het milieuvriendelijker is dan zijn analogen. De studie is gepubliceerd in Polymers .

Koolstofvezel is een uniek materiaal dat bijna volledig uit koolstofatomen bestaat. De hoge mechanische sterkte bij een laag gewicht, weerstand tegen hoge temperaturen en uitstekende corrosieweerstand zorgden voor een brede toepassing in hightech-industrieën zoals raketten, luchtvaart, bouw en medicijnen. Met koolstofvezel versterkte composietmaterialen zijn bijzonder in trek in de vliegtuigindustrie. Onderdelen en constructies die hiervan zijn gemaakt, verminderen het uiteindelijke gewicht van het vliegtuig en daarmee het brandstofverbruik, waardoor de kosten van het vliegtuiggebruik en de impact op het milieu worden verlaagd. De meeste hedendaagse koolstofvezelcomposieten zijn echter gebaseerd op epoxyhars en andere niet-smeltende, onoplosbare materialen die niet recyclebaar zijn.

Wetenschappers van MISIS University hebben een nieuw composietmateriaal gemaakt op basis van technische thermoplastische polymeren en koolstofvezel, dat zijn prestatie-eigenschappen effectief behoudt in agressieve omgevingen, zoals vliegtuigbrandstof, terwijl het gemakkelijk recyclebaar is.

Als versterkend materiaal is de in Rusland gemaakte koolstofvezel gebruikt. Voor de eerste keer werd polyethersulfonpoeder gebruikt voor de matrixproductie in plaats van de conventionele epoxyhars. Het is een amorf thermoplastisch polymeer met uitstekende mechanische eigenschappen en bestand tegen hoge temperaturen, stoom en verschillende chemicaliën. Het is ook belangrijk dat polyethersulfon recyclebaar is, in tegenstelling tot epoxy.

MISIS University-onderzoekers hebben de beste omstandigheden voor het verkrijgen van een composietmateriaal geselecteerd en vastgesteld dat het optimale gehalte aan koolstofvezels voor composieten in de lucht op basis van polyethersulfon 60-70% van het totale gewicht van de structuur is.

Het oppervlak van de koolstofvezel werd verder gemodificeerd door thermische oxidatie, waarbij op het oppervlak van de koolstoffilamenten een dunne laag werd gevormd die een groot aantal zuurstofhoudende functionele groepen omvat. Het zorgt voor een betere hechting van de koolstofvezel aan de polymeermatrix. Om de koolstofvoorvorm te impregneren, werd in plaats van de traditionele hogedrukimpregnering van de polymeersmelt een oplossingstechnologie gebruikt - het polyethersulfonpoeder werd eerst opgelost met een organisch oplosmiddel bij kamertemperatuur, waarna de gemodificeerde koolstofvezel werd geïmpregneerd met het resulterende oplossing. De testmonsters werden vervolgens gedurende vier uur bij 100°C gedroogd en de voorvorm werd vervolgens in een mal geplaatst waar de werkstukken 30 minuten bij 350°C onder druk werden gevormd.

Als resultaat bereikten onderzoekers een stabiele structuur van het verkregen composiet en verbeterden ze de mechanische eigenschappen en weerstand tegen hoge temperaturen aanzienlijk. Tegelijkertijd, zoals opgemerkt door de auteurs van de studie, maakt de voorgestelde technologie voor het maken van composieten op basis van polyethersulfon en koolstofvezels het mogelijk om de eigenschappen van het uiteindelijke materiaal aan te passen, afhankelijk van de mate van vulling van de polymeermatrix met vezels.

"Over de mogelijkheden van de materiaaltoepassing gesproken, we moeten kijken naar het specifieke product waarin ze zullen worden gebruikt, omdat dit van invloed is op de werkomstandigheden in de constructie, vereisten voor sterkte, maximaal toelaatbare vervormingen. Dienovereenkomstig verandert het wapeningspatroon, en de mate van vulling (vezelgehalte) zal ook variëren.Maar als we het bijvoorbeeld hebben over materialen voor de vliegtuigbouw, zal het optimale gehalte aan koolstofvezels waarschijnlijker zijn in het bereik van 60-70% van het totale gewicht van de structuur", legt een co-auteur van het werk uit, een senior onderzoeker aan het MISIS University Center for Composite Materials, Ph.D. Andrej Stepaskin. + Verder verkennen

Wetenschappers stellen voor om een cryptozoïsch mineraal te gebruiken om nieuwe lichtgewicht koolstofcomposieten te maken

Typen elektroden die worden gebruikt bij het lassen

Typen elektroden die worden gebruikt bij het lassen  Actief zeven kan dialyse- en waterzuiveringsfilters verbeteren

Actief zeven kan dialyse- en waterzuiveringsfilters verbeteren Het uurwerk vertragen

Het uurwerk vertragen Enzymen van gevaarlijke bacteriën worden belangrijke hulpmiddelen voor eiwitchemie

Enzymen van gevaarlijke bacteriën worden belangrijke hulpmiddelen voor eiwitchemie Tethered chem combo's kunnen een revolutie teweegbrengen in kunstmatige fotosynthese

Tethered chem combo's kunnen een revolutie teweegbrengen in kunstmatige fotosynthese

Hoofdlijnen

- Hoe de droogrot Serpula lacrymans zich aanpasten aan een nieuwe ecologische habitat

- Race om Indonesische krokodil te redden die is getroffen door een bandenketting

- Genetische aandoeningen: definitie, oorzaken, lijst met zeldzame en veel voorkomende ziekten

- Wildfire vormt een grotere bedreiging voor cannabis dan andere Californische gewassen

- Twee hersengebieden werken samen om vinken te helpen weten wanneer en hoe ze hun liedjes moeten afstemmen op specifieke situaties

- Langstlevende dolfijn in gevangenschap sterft in aquarium Japan

- Auxine zorgt voor bladafvlakking

- De voordelen van Sticky End Enzymen

- Onderzoekers identificeren virusresistentiegen van wild gras voor verbetering van graangewassen

Methode onderzoekt snel het vermogen van atoomdunne materialen om waterstof te produceren

Methode onderzoekt snel het vermogen van atoomdunne materialen om waterstof te produceren YouTube stimuleert de wereldwijde muziekconsumptie

YouTube stimuleert de wereldwijde muziekconsumptie WISE1013+6112 is een van de meest lichtgevende infraroodstelsels, studie vondsten

WISE1013+6112 is een van de meest lichtgevende infraroodstelsels, studie vondsten Dunne lagen sediment wijzen op vroege aankomst van leven op het land

Dunne lagen sediment wijzen op vroege aankomst van leven op het land Onderzoek naar manieren om de duurzaamheid te verbeteren en verspilling in de visindustrie te verminderen

Onderzoek naar manieren om de duurzaamheid te verbeteren en verspilling in de visindustrie te verminderen Hoe te zien of een object zal zinken of dobberen

Hoe te zien of een object zal zinken of dobberen Observeren van topologische magnon-isolatortoestanden in een supergeleidend circuit

Observeren van topologische magnon-isolatortoestanden in een supergeleidend circuit De chemie achter zelfrijdende auto's

De chemie achter zelfrijdende auto's

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com