Wetenschap

Materiaal en coatingproces om keramische onderdelen te beschermen

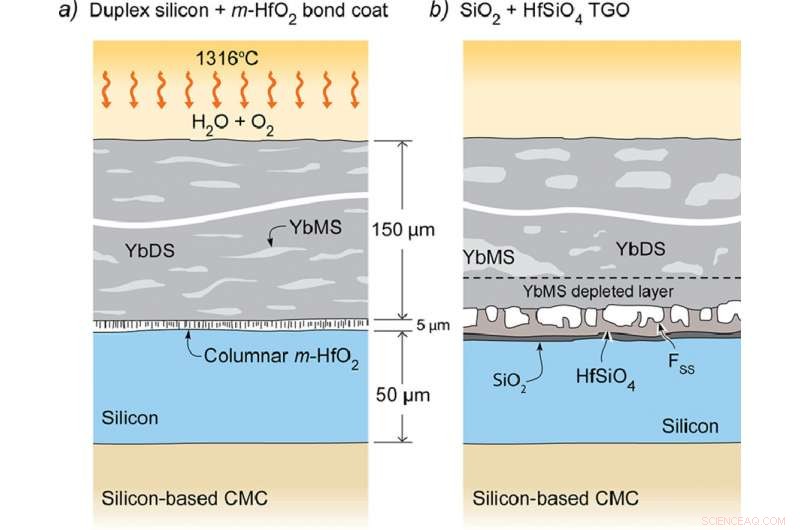

Grafisch abstract. Krediet:DOI:10.1016/j.actamat.2021.117167

Vakantiereizen na de pandemie was een van de grootste verhalen van de zomer van 2021, vragen stellen over de bijdrage van vliegreizen aan de uitstoot van broeikasgassen en klimaatverandering. Volgens het Environmental and Energy Study Institute, In 2013 kwam er wereldwijd 710 miljoen ton koolstofdioxide uit de commerciële luchtvaart. dat aantal bereikte 860 miljoen ton, een stijging van 21% in vier jaar. tegen 2018, het klom tot 905 miljoen ton, 2,4% van totale CO 2 uitstoot.

Vliegtuigfabrikanten en hun klanten bij overheid en industrie hebben geïnvesteerd in het ontwerp van nieuwe vliegtuigmotoren die functioneren bij extreem hoge temperaturen, wat betekent dat de motoren meer energie kunnen opwekken terwijl ze minder brandstof verbruiken. Echter, de zeer hoge temperaturen kunnen een probleem zijn voor de materialen die worden gebruikt om de motor te maken.

Haydn Wadley, Edgar Starke, hoogleraar materiaalkunde en engineering aan de University of Virginia School of Engineering and Applied Science, en Jeroen Deijkers, een postdoctoraal onderzoeksmedewerker in de groep van Wadley, een manier gevonden om de levensduur van de materialen die in deze straalmotoren worden gebruikt aanzienlijk te verlengen. hun papier, "Een duplex-verbindingslaagbenadering van coatingsystemen voor omgevingsbarrières, " is gepubliceerd in het septembernummer van Acta Materialia van 2021.

"Een straalmotor slikt enorme hoeveelheden lucht, die, wanneer gecomprimeerd en gemengd met koolwaterstofbrandstof en verbrand in een verbrander, drijft het voortstuwingssysteem van het vliegtuig aan. Hoe heter de verbrandingskamer, hoe efficiënter de motor, ' zei Wadley.

Verbranding in vliegtuigmotoren bereikt of overschrijdt nu 1500 graden Celsius, ver boven de smelttemperaturen van motoronderdelen die typisch zijn gemaakt van nikkel- en kobaltlegeringen. Onderzoek heeft zich gericht op keramiek dat bestand is tegen deze temperaturen, maar ze hebben te kampen met chemische reacties van de waterdamp en onverbrande zuurstof in de extreme verbrandingsomgeving.

Siliciumcarbide is het keramiek bij uitstek. Echter, motoronderdelen gemaakt van siliciumcarbide zouden slechts een paar duizend vlieguren meegaan. Bij zulke hoge temperaturen het koolstofelement reageert met zuurstof om koolmonoxide (een gas) te vormen, terwijl het silicium silica vormt (een vaste stof), maar silica reageert met waterdamp om een gasvormig siliciumhydroxide te vormen. Met andere woorden, het motorgedeelte verandert geleidelijk in gas en verdwijnt uit de uitlaat.

Om de keramische onderdelen te beschermen, motorfabrikanten brengen een tweelaagse coating aan, een milieubarrièrecoatingsysteem genoemd, aan het siliciumcarbide. De buitenste laag is ontworpen om de verspreiding van zuurstof en waterdamp naar het siliciumcarbide tijdens de vlucht te vertragen, terwijl een binnenste hechtlaag gemaakt van silicium het oppervlak van het siliciumcarbide beschermt door te reageren met de zuurstof om een dunne laag silica te vormen. Maar er zijn nog steeds uitdagingen voor dit ontwerp.

"De levensduur van het motoronderdeel wordt vaak bepaald door de tijd die het duurt voordat de laagdikte van het silica een kritiek punt bereikt waar de spanning veroorzaakt door uitzetting en samentrekking tijdens herhaalde verwarming en afkoeling ervoor zorgt dat de coating loslaat, ' zei Wadley.

Wetenschappers en ingenieurs hebben twee basisstrategieën om de scheiding van de coating te vertragen en de levensduur van dure motorcomponenten te verlengen. Ze kunnen de buitenste coatinglaag erg dik maken om de komst van zuurstof bij de hechtlaag te vertragen, maar dat voegt gewicht en kosten toe. Of, ze kunnen een ander soort beschermend oxide creëren, een die niet "afknapt".

Deijkers en Wadley volgden de tweede strategie.

Hun oplossing maakt gebruik van een buitenlaag van ytterbiumdisilicaat, een zeldzaam aarde-element dat de thermische uitzettingskenmerken van silicium en siliciumcarbide deelt en traag is om zuurstof en waterdamp naar de siliciumlaag te transporteren. Ze legden eerst de siliciumbindingslaag af en plaatsten vervolgens een dunne laag hafniumoxide tussen het silicium en de buitenlaag van ytterbiumdisilicaat.

Hun experimentele studies tonen aan dat naarmate het silica zich vormt op het silicium, het reageert onmiddellijk met de hafnia om een silicium-hafniumoxide te vormen, of hafnon. De thermische uitzetting en samentrekking van de hafnon is hetzelfde als de rest van de coating en zal er nooit toe leiden dat de coating loslaat of barst. Wadley noemt het het toevoegen van een beetje 'hafnia-sprookjesstof'.

"Als we een heel dun laagje hafnia op silicium deponeren, gevolgd door een laag ytterbiumdisilicaat, de zuurstof die door het ytterbiumdisilicaat gaat, creëert een chemische reactie met de onderliggende materialen om het hafnon te vormen, ', aldus Deijkers.

Deijkers' toegang tot unieke apparatuur in Wadley's lab, specifiek een gericht dampdepositiesysteem, maakte deze doorbraak in milieubarrièrecoatings mogelijk. Het vermogen om een film van ytterbiumdisilicaat af te zetten die dunner is dan de diameter van een mensenhaar is de sleutel tot hun succes.

Het gerichte dampafzettingsproces maakt gebruik van een krachtige 10 kilowatt gerichte elektronenstraal om materiaal in een lagedrukkamer te smelten. Een supersonische gasstraal transporteert de damp naar het met silicium beklede siliciumcarbide waar het condenseert, het creëren van een dunne film. Vervolgens gebruiken ze een plasmaspraymethode om de laatste ytterbiumdisilicaatlaag af te zetten, en het gecoate onderdeel is dan klaar om getest te worden.

Deijkers verdedigde in oktober 2020 met succes zijn proefschrift, het combineren van zijn interesses in vliegtuigen en materialen voor hoge temperaturen voor zijn Ph.D. Onderzoek, en het pad van zijn vader volgen in materiaalwetenschap en techniek.

"Mijn vader werkte vroeger op baggerschepen. Toen ik het pomphuis oranjewit zag gloeien in de oven, dat is hoe ik de technische bug te pakken kreeg, ', aldus Deijkers.

Deijkers, die uit Nederland komt, combineerde deze vroege herinneringen met zijn interesse in dienst bij de Nederlandse luchtmacht, het behalen van een bachelor- en masterdiploma in lucht- en ruimtevaarttechniek aan de Technische Universiteit Delft.

Toen Deijkers begon te solliciteren op Ph.D. programma's in de Verenigde Staten, zijn masterscriptie over thermische barrièrecoatings trok de aandacht van Wadley. De komst van Deijkers was goed getimed. Groepslid Brad Richards, die zijn Ph.D. in materiaalkunde en techniek van UVA in 2015, had het silicium-ytterbiumdisilicaatcoatingsysteem voor keramiek ontwikkeld dat later sterk leek op het systeem dat wordt gebruikt door de makers van vliegtuigmotoren.

Deijkers' proefschrift verbetert Richards' coatingsysteem, het verdiepen van het begrip van de betrokken oppervlaktechemie en het vergroten van de levensvatbaarheid van het coatingsysteem voor commerciële toepassing.

"Een reeks vragen die mijn onderzoek aanstuurden, was gericht op hoe lang het duurt voordat de hafnon zich vormt door het oxidatieproces, zei Deijkers. "Ik wilde begrijpen hoe dit proces echt werkt, en of we het daadwerkelijk kunnen gebruiken.

"Deze coating heeft een groter potentieel dan we dachten; we moeten hem ontwikkelen en in een echte motor stoppen, om het verder te brengen op het pad naar commercialisering."

De huidige methoden zijn geworteld in depositietechnieken die in de jaren zeventig zijn ontwikkeld.

"Vergeleken met de state-of-the-art in de industrie, ons onderzoek maakt een grote verbetering, " zei Deijkers. "Mijn ruwe schatting, als industriële fabrikanten deze nieuwere verwerkingstechnieken zouden kunnen implementeren, ze zouden de levensduur van de motoronderdelen met maar liefst 200 keer kunnen verlengen. Maar er zijn veel hindernissen om door te springen om dat prestatieniveau te bereiken."

Wadley's onderzoeksgroep maakte deze vorderingen met de steun van het Office of Naval Research, waarmee Wadley's team twee opeenvolgende beurzen kreeg over een periode van zes jaar.

"De problemen die we moeten oplossen zijn multidisciplinair en multi-institutioneel, " zei Wadley. "We moeten kennis van mechanica samensmelten, scheikunde en materiaalkunde om vooruitgang te boeken. Voorbij de onmiddellijke noodzaak om CO . te verminderen 2 uitgestoten door voortstuwingstechnologie, ons onderzoek ondersteunt de wereldwijde verschuiving van koolstofhoudende koolwaterstoffen naar waterstofbrandstoffen en de uiteindelijke elektrificatie van vliegreisplatforms."

Terwijl Deijkers hoopt de particuliere industrie aan te trekken voor het coatingsysteem en depositieproces van het team, zijn carrièreambitie is om wetenschappelijke ontdekkingen na te streven in een nationaal laboratorium of in de academische wereld.

"De natie heeft dringend behoefte aan talent in deze arena, " zei Wadley. "We hebben dringend behoefte aan heldere, creatieve mensen die getraind willen worden om dit soort problemen op te lossen voor de toekomst van de samenleving."

Net zoals Deijkers Richards' onderzoek voortzette, hij moedigt UVA Engineering-studenten aan om deel te nemen aan het interdisciplinaire onderzoek dat aan de gang is in de groep van Wadley.

"We hadden studenten van lucht- en ruimtevaarttechniek, natuurkunde, systeemtechniek, "Zei Deijkers. "We werken aan veel verschillende aspecten van het probleem:computermodellering, synthese van materialen, thermomechanische levensduur ontwerp. We hebben altijd dingen te doen voor studenten, en we staan er altijd voor open dat ze onderzoek bij ons doen."

Russische wetenschappers ontwikkelden een sensor voor het detecteren van giftige stoffen in waterlichamen

Russische wetenschappers ontwikkelden een sensor voor het detecteren van giftige stoffen in waterlichamen Van overvloedige koolwaterstoffen tot zeldzame spinvloeistoffen

Van overvloedige koolwaterstoffen tot zeldzame spinvloeistoffen Waarom explodeert Soda in diepvriezers?

Waarom explodeert Soda in diepvriezers?  Hoe maak je een draaiend model van een atoom

Hoe maak je een draaiend model van een atoom  Fotokathoden van koperoxide:laserexperiment onthult locatie van efficiëntieverlies

Fotokathoden van koperoxide:laserexperiment onthult locatie van efficiëntieverlies

Colombia kan door klimaatverandering 60% van het land dat geschikt is voor geïrrigeerde rijst verliezen

Colombia kan door klimaatverandering 60% van het land dat geschikt is voor geïrrigeerde rijst verliezen Klimaatverandering en een over het hoofd geziene voedingsstof:silica

Klimaatverandering en een over het hoofd geziene voedingsstof:silica Stedelijke vervuiling versterkt tot 400% vorming van aerosolen boven het Amazone-regenwoud

Stedelijke vervuiling versterkt tot 400% vorming van aerosolen boven het Amazone-regenwoud Dieren in een bosecosysteem

Dieren in een bosecosysteem  Zware ijzerisotopen lekken uit de kern van de aarde

Zware ijzerisotopen lekken uit de kern van de aarde

Hoofdlijnen

- Verschillen en overeenkomsten tussen eencellig en cellulair

- Zelfgemaakt skeletmodel

- Soorten monomeren

- Huilende olifanten en giechelende ratten - dieren hebben gevoelens, te

- Van Alaska tot Amazonia:de eerste wereldwijde kaarten met eigenschappen die de groei van vegetatie stimuleren

- Wetenschappers roepen op tot actie om invasieve boomsoort aan te pakken

- Je kunt echt op je naam lijken,

- Een nieuwe studie toont aan dat mieren voor de verstandigere optie kiezen, zelfs als dat betekent dat je wat harder moet werken

- Een 3D-plantencel maken

- Sensorpatch van textiel gemaakt met geleidende garens kan drukpunten voor geamputeerden detecteren

- Wetenschappers onderzoeken hoe verschillende vloeibare organellen in cellen worden gemaakt

- Grote doorbraak in de productie van rode bloedcellen

- Beeldvorming van de chemische structuur van individuele moleculen, atoom voor atoom

- Röntgenfoto's onthullen lay-out van geladen drugstransporter

Laagdrempelige topologische nanolasers op basis van de tweede-orde hoektoestand

Laagdrempelige topologische nanolasers op basis van de tweede-orde hoektoestand Online leren heeft de manier waarop studenten werken veranderd - nu moeten we de definities van vals spelen veranderen

Online leren heeft de manier waarop studenten werken veranderd - nu moeten we de definities van vals spelen veranderen Latitude-graden converteren naar Decimal

Latitude-graden converteren naar Decimal Hoe te om Dollars per Vierkante te berekenen Foot

Hoe te om Dollars per Vierkante te berekenen Foot Populaire Porsche SUV om elektrisch te gaan

Populaire Porsche SUV om elektrisch te gaan Kogelvrije batterij:Kevlar-membraan voor veiliger, dunnere oplaadbare lithiumbatterijen

Kogelvrije batterij:Kevlar-membraan voor veiliger, dunnere oplaadbare lithiumbatterijen Astronomen ontdekken dat S0-2-ster single is en klaar voor grote Einstein-test

Astronomen ontdekken dat S0-2-ster single is en klaar voor grote Einstein-test Productverificatie binnen handbereik

Productverificatie binnen handbereik

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Swedish | Dutch | Danish | Norway | Portuguese | German |

-

Wetenschap © https://nl.scienceaq.com