Wetenschap

De toekomst ziet er rooskleurig uit voor oneindig recyclebaar plastic

Brett Helms, voorgrond, afgebeeld aan het werk in de Molecular Foundry in 2019. Credit:Thor Swift/Berkeley Lab

Kunststoffen maken deel uit van bijna elk product dat we dagelijks gebruiken. De gemiddelde persoon in de VS genereert ongeveer 100 kg plastic afval per jaar, waarvan de meeste rechtstreeks naar een stortplaats gaan. Een team onder leiding van Corinne Scown, Brett Helms, Jay Keasling, en Kristin Persson van het Lawrence Berkeley National Laboratory (Berkeley Lab) wilden daar verandering in brengen.

Minder dan twee jaar geleden, Helms kondigde de uitvinding aan van een nieuw plastic dat de afvalcrisis het hoofd zou kunnen bieden. Genaamd poly (diketoenamine), of PDK, het materiaal heeft alle handige eigenschappen van traditionele kunststoffen en vermijdt de milieuvalkuilen, omdat, in tegenstelling tot traditionele kunststoffen, PDK's kunnen onbeperkt worden gerecycled zonder kwaliteitsverlies.

Nutsvoorzieningen, het team heeft een onderzoek uitgebracht dat laat zien wat er kan worden bereikt als fabrikanten op grote schaal PDK's gaan gebruiken. Het komt neer op? Op PDK gebaseerde kunststoffen kunnen snel commercieel concurrerend worden met conventionele kunststoffen, en de producten zullen in de loop van de tijd goedkoper en duurzamer worden.

"Plastics zijn nooit ontworpen om te worden gerecycled. De noodzaak om dit te doen werd lang daarna erkend, " legde Nemi Vora uit, eerste auteur van het rapport en een voormalig postdoctoraal onderzoeker die samenwerkte met senior auteur Corinne Scown. "Maar duurzaamheid is het hart van dit project. PDK's zijn ontworpen om vanaf het begin te worden gerecycled, en sinds het begin, het team heeft gewerkt aan het verfijnen van de productie- en recyclingprocessen voor PDK, zodat het materiaal goedkoop en gemakkelijk genoeg kan zijn om op commerciële schaal te worden ingezet, van verpakkingen tot auto's."

De studie presenteert een simulatie voor een 20, Een faciliteit van 000 ton per jaar die nieuwe PDK's produceert en gebruikt PDK-afval opneemt voor recycling. De auteurs berekenden de benodigde chemische input en technologie, evenals de kosten en de uitstoot van broeikasgassen, vergeleken hun bevindingen vervolgens met de equivalente cijfers voor de productie van conventionele kunststoffen.

"Tegenwoordig, er is een enorme druk om circulaire economiepraktijken in de industrie toe te passen. Iedereen probeert te recyclen wat ze op de markt brengen, " zei Vora. "We begonnen met de industrie te praten over het gebruik van 100% procent oneindig gerecyclede kunststoffen en we hebben veel belangstelling gekregen."

"De vragen zijn hoeveel het gaat kosten, wat de impact zal zijn op het energieverbruik en de emissies, en hoe daar te komen vanaf waar we nu zijn, "voegde Helms toe, een stafwetenschapper bij de Molecular Foundry van Berkeley Lab. "De volgende fase van onze samenwerking is om deze vragen te beantwoorden."

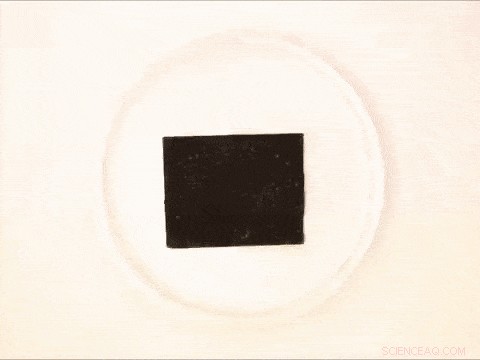

Een GIF die laat zien hoe PDK-plastic gemakkelijk afbreekt als het in een zure oplossing wordt gedaan. Het zuur helpt de bindingen tussen de monomeren te verbreken en ze te scheiden van de chemische toevoegingen die plastic zijn uiterlijk geven. Krediet:Peter Christensen/Berkeley Lab

Het controleren van de vakjes van goedkoop en gemakkelijk

Daten, er is meer dan 8,3 miljard ton plastic geproduceerd, en het overgrote deel hiervan is op stortplaatsen of afvalverbrandingsinstallaties terechtgekomen. Een klein deel van de kunststoffen wordt opgestuurd om "mechanisch, " wat betekent dat ze worden omgesmolten en vervolgens omgevormd tot nieuwe producten. deze techniek heeft een beperkt voordeel. Kunststofhars zelf is gemaakt van veel identieke moleculen (monomeren genoemd) die aan elkaar zijn gebonden tot lange ketens (polymeren genoemd). Maar om plastic zijn vele texturen te geven, kleuren, en mogelijkheden, additieven zoals pigmenten, warmte stabilisatoren, en vlamvertragers worden aan de hars toegevoegd. Wanneer veel kunststoffen samen worden gesmolten, de polymeren worden gemengd met een hele reeks mogelijk onverenigbare additieven, wat resulteert in een nieuw materiaal met een veel lagere kwaliteit dan nieuw geproduceerde virgin hars uit grondstoffen. Als zodanig, minder dan 10% van het plastic wordt meer dan eens mechanisch gerecycled, en gerecycled plastic bevat meestal ook nieuwe hars om de kwaliteitsdaling goed te maken.

PDK-kunststoffen omzeilen dit probleem volledig - de harspolymeren zijn ontworpen om gemakkelijk af te breken in afzonderlijke monomeren wanneer ze worden gemengd met een zuur. De monomeren kunnen vervolgens worden gescheiden van eventuele toevoegingen en worden verzameld om nieuwe kunststoffen te maken zonder kwaliteitsverlies. Uit eerder onderzoek van het team blijkt dat dit proces van "chemische recycling" weinig energie en koolstofdioxide-emissies oplevert, en het kan oneindig herhaald worden, het creëren van een volledig circulaire materiaallevenscyclus waar momenteel een enkeltje te verspillen is.

Maar ondanks deze ongelooflijke eigenschappen, om kunststoffen echt te verslaan in hun eigen spel, PDK's moeten ook handig zijn. Het recyclen van traditioneel plastic op aardoliebasis kan moeilijk zijn, maar het maken van nieuw plastic is heel eenvoudig.

"We hebben het over materialen die in principe niet worden gerecycled, "zei Scown. "Dus, in termen van aantrekkelijkheid voor fabrikanten, PDK's concurreren niet met gerecycled plastic - ze moeten concurreren met nieuw hars. En we waren erg blij om te zien hoe goedkoop en hoe efficiënt het materiaal kan worden gerecycled."

sceno, die een stafwetenschapper is in Berkeley Lab's Energy Technologies and Biosciences Areas, is gespecialiseerd in het modelleren van toekomstige milieu- en financiële effecten van opkomende technologieën. Scown en haar team werken al vanaf het begin aan het PDK-project, het helpen van Helms' groep chemici en fabricagewetenschappers bij het kiezen van de grondstoffen, oplosmiddelen, apparatuur, en technieken die zullen leiden tot het meest betaalbare en milieuvriendelijke product.

"We nemen technologie in een vroeg stadium en ontwerpen hoe het eruit zou zien bij operaties op commerciële schaal" met behulp van verschillende inputs en technologie, ze zei. Deze unieke, Dankzij het collaboratieve modelleringsproces kunnen wetenschappers van Berkeley Lab potentiële opschalingsuitdagingen identificeren en procesverbeteringen doorvoeren zonder kostbare cycli van vallen en opstaan.

Het teamrapport, gepubliceerd in wetenschappelijke vooruitgang , modelleert een PDK-productie- en recyclingpijplijn op commerciële schaal op basis van de huidige staat van ontwikkeling van het plastic. "En de belangrijkste afhaalrestaurants waren dat, als je de PDK in eerste instantie hebt gemaakt en je hebt het in het systeem, de kosten en de uitstoot van broeikasgassen die gepaard gaan met het blijven recyclen tot monomeren en het maken van nieuwe producten kunnen lager zijn dan, of in ieder geval gelijk aan, veel conventionele polymeren, "zei Schon.

Plannen om te lanceren

Dankzij optimalisatie van procesmodellering, gerecycleerde PDK's trekken al belangstelling van bedrijven die plastic moeten inkopen. Altijd naar de toekomst kijkend, Helms en zijn collega's doen al sinds het begin van het project marktonderzoek en ontmoeten mensen uit de industrie. Hun werk laat zien dat de beste eerste toepassing voor PDK's markten zijn waar de fabrikant zijn product aan het einde van zijn levensduur terugkrijgt, zoals de auto-industrie (via inruil en terugname) en consumentenelektronica (via programma's voor e-waste). Deze bedrijven zullen dan de vruchten kunnen plukken van 100% recyclebare PDK's in hun product:duurzame branding en besparingen op de lange termijn.

"Met PDK's, nu hebben mensen in de industrie een keuze, ", aldus Helms. "We halen partners binnen die circulariteit in hun productlijnen en productiemogelijkheden inbouwen, en hen een optie te geven die in lijn is met toekomstige best practices."

Scown toegevoegd:"We weten dat er op dat niveau interesse is. Sommige landen hebben plannen om hoge kosten in rekening te brengen voor plastic producten die afhankelijk zijn van niet-gerecycleerd materiaal. Die verschuiving zal een sterke financiële prikkel zijn om af te stappen van het gebruik van nieuwe harsen en zou een veel vraag naar gerecyclede kunststoffen."

Na het infiltreren van de markt voor duurzame producten zoals auto's en elektronica, het team hoopt PDK's uit te breiden naar kortere, goederen voor eenmalig gebruik, zoals verpakkingen.

Een volledige cirkel toekomst

Terwijl ze plannen smeden voor een commerciële lancering, de wetenschappers zetten ook hun techno-economische samenwerking op het PDK-productieproces voort. Hoewel de kosten van gerecycled PDK naar verwachting al concurrerend laag zullen zijn, de wetenschappers werken aan aanvullende verfijningen om de kosten van maagdelijke PDK te verlagen, zodat bedrijven niet worden afgeschrikt door de initiële investeringsprijs.

En trouw aan vorm, de wetenschappers werken tegelijkertijd twee stappen vooruit. sceno, die tevens vice-president is voor Life-cycle, Economie &Agronomie bij het Joint BioEnergy Institute (JBEI), en Helms werken samen met Jay Keasling, een vooraanstaand synthetisch bioloog bij Berkeley Lab en UC Berkeley en CEO van JBEI, om een proces te ontwerpen voor het produceren van PDK-polymeren met behulp van microben-gemaakte precursoringrediënten. Het proces maakt momenteel gebruik van industriële chemicaliën, maar werd oorspronkelijk ontworpen met de microben van Keasling in gedachten, dankzij een toevallig interdisciplinair seminarie.

"Kort voordat we met het PDK-project begonnen, Ik was in een seminar waar Jay alle moleculen beschreef die ze bij JBEI konden maken met hun gemanipuleerde microben, " zei Helms. "En ik werd erg opgewonden omdat ik zag dat sommige van die moleculen dingen waren die we in PDK's stopten. Jay and I had a few chats and, we realized that nearly the entire polymer could be made using plant material fermented by engineered microbes."

"In de toekomst, we're going to bring in that biological component, meaning that we can begin to understand the impacts of transitioning from conventional feedstocks to unique and possibly advantaged bio-based feedstocks that might be more sustainable long term on the basis of energy, koolstof, or water intensity of production and recycling, " Helms continued. "So, where we are now, this is the first step of many, and I think we have a really long runway in front of us, which is exciting."

Toenemende klimaatvariabiliteit zal de armste landen ter wereld treffen

Toenemende klimaatvariabiliteit zal de armste landen ter wereld treffen Potentieel grote economische gevolgen van klimaatverandering kunnen worden vermeden door menselijk handelen

Potentieel grote economische gevolgen van klimaatverandering kunnen worden vermeden door menselijk handelen Rocky Mountain-bossen branden nu meer dan ooit in de afgelopen 2, 000 jaar

Rocky Mountain-bossen branden nu meer dan ooit in de afgelopen 2, 000 jaar Top 5 groene robots

Top 5 groene robots  Waarom is water belangrijk voor levende organismen?

Waarom is water belangrijk voor levende organismen?

Hoofdlijnen

- Schimmelmicroben als biomeststoffen in landbouw en tuinieren:is de beloning groter dan het risico?

- Is het kennen van je volledige genoom een recht of een voorrecht?

- Aussie uilen vallen door rattengif

- Hoe gedraag je je in een dierentuin - volgens de wetenschap

- Hoe malaria het immuunsysteem bedriegt?

- Massa-extincties verwijderen soorten, maar geen ecologische variëteit

- Nieuwe vliegsoort in Central Park krijgt bijnaam CCNY-professoren

- Wetenschappers rapporteren chemische basis van de celdelingstimer, een mogelijk doelwit tegen kanker

- Vetzuur: definitie, metabolisme en functie

- Kristallen kweken om willekeurige getallen te genereren

- Nieuw, milieuvriendelijke methode om zeldzame aardelementen te extraheren en te scheiden

- Niet zo fantastisch plastic voor eenmalig gebruik om een milieuvriendelijke make-over te krijgen

- Chemisch jongleren met drie deeltjes

- Het verminderen van zout in Parmigiano Reggiano-kaas heeft mogelijk geen negatieve invloed op de smaak

Simulaties laten zien hoe grafeendefecten kunnen worden omgezet in activa

Simulaties laten zien hoe grafeendefecten kunnen worden omgezet in activa Grote fotoplatforms versterken de strijd tegen online terreuractiviteiten

Grote fotoplatforms versterken de strijd tegen online terreuractiviteiten TRAX-onderzoek naar luchtkwaliteit breidt uit

TRAX-onderzoek naar luchtkwaliteit breidt uit Hoe Helical Length

Hoe Helical Length Bedreigd Amazonereservaat wordt al gedolven:Greenpeace

Bedreigd Amazonereservaat wordt al gedolven:Greenpeace Uitwisselingen van identiteit in de verre ruimte

Uitwisselingen van identiteit in de verre ruimte Wat is een zalmkanon in vredesnaam en hoe werkt het?

Wat is een zalmkanon in vredesnaam en hoe werkt het?  Littekens achtergelaten door Australische onderzeese aardverschuivingen onthullen toekomstig tsunami-potentieel

Littekens achtergelaten door Australische onderzeese aardverschuivingen onthullen toekomstig tsunami-potentieel

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com