Wetenschap

Je (kleine) bubbels laten barsten:nieuw onderzoek wijst de weg naar poriënvrij 3D-printen

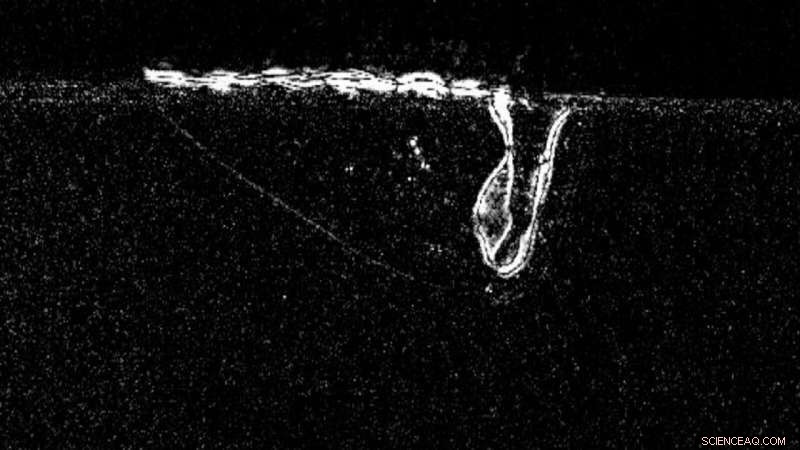

Deze röntgenfoto die bij het APS is gemaakt, toont een lasersmeltend aluminium tijdens het additieve fabricageproces. Links van de laser zie je minuscule poriën die tijdens het proces zijn ontstaan, die na verloop van tijd defecten in het eindproduct kunnen veroorzaken. Krediet:Tao Sun

Nieuw onderzoek uitgevoerd bij de Advanced Photon Source (APS) toont aan dat 3D-printen van metalen componenten zonder de poriën die hun structurele integriteit verzwakken niet alleen mogelijk is, maar zou geen extra apparaten nodig hebben om te realiseren.

Het grote voordeel van Additive Manufacturing is het gemak van het vervaardigen van geometrisch complexe onderdelen. Snel een nieuw motoronderdeel voor een vliegtuig ontwerpen en bouwen? Start de 3D-printer en maak er een. Maar met dat gemak komt vaak een nadeel:3D-geprinte onderdelen zijn niet zo duurzaam als die gemaakt via traditionele productieprocessen, en zal na verloop van tijd niet standhouden onder herhaalde spanningen.

Een team van wetenschappers heeft nu misschien het antwoord op dat probleem. Nog beter, hun cruciale ontdekking vereist geen herontwerp en update van 3D-printmachines. Onderzoekers zeggen dat het kan met de technologie die we al hebben.

Additieve productie, gewoonlijk 3D-printen genoemd, is al bijna 40 jaar een realiteit. Dit proces transformeert computermodellen van, goed, alles in volledig gerealiseerde 3D-constructies van kunststof, metalen of andere materialen. Als onderdeel van het proces, echter, microscopisch kleine poriën vinden hun weg naar het eindproduct, verzwakking van de structurele integriteit. Het elimineren van deze poriën uit 3D-geprinte metalen onderdelen is de sleutel tot het bevorderen van de technologie naar meer bruikbare toepassingen.

Zoals elke wetenschapper je zal vertellen, de eerste stap naar het oplossen van een probleem is om goed te kijken wat de oorzaak is. Onderzoekers gebruiken de Advanced Photon Source (APS), een U.S. Department of Energy (DOE) Office of Science User Facility in het Argonne National Laboratory van DOE, om het additieve fabricageproces sinds 2015 te bestuderen. De APS genereert intens heldere röntgenstralen, die in de metalen delen kunnen doordringen, foto's maken terwijl het metaal in realtime uit poeder wordt gevormd.

"De APS biedt een manier om dingen te zien die we voorheen niet konden zien, " zei Kamel Fezzaa, een natuurkundige in de afdeling X-ray Science van Argonne, die toezicht houdt op het snelle beeldvormingsprogramma bij APS beamline 32-ID-B. "In plaats van statische monsters te gebruiken nadat het afdrukken is voltooid, we kunnen in het proces kijken terwijl het gebeurt."

Dat proces wordt laserpoederbedfusie genoemd, en het omvat het gebruik van krachtige lasers om poedervormig materiaal te smelten en samen te smelten. Met behulp van een laser-en-poederopstelling bij het APS, een team van onderzoekers documenteerde de vorming en daaropvolgende beweging van poriën - veel kleiner dan de breedte van een mensenhaar - in de smeltpoel. Het team werd geleid door Lianyi Chen, voorheen van de Missouri University of Science and Technology en nu van de University of Wisconsin-Madison, en Tao Zon, voorheen van de afdeling X-ray Science van Argonne en nu van de Universiteit van Virginia.

De APS stond hen toe 135 gevangen te nemen, 776 beelden per seconde, elk beeld duurt minder dan een microseconde, en het resultaat was de meest gedetailleerde kijk op het additieve fabricageproces ooit.

"Het APS is het beste in staat om dit soort onderzoek te doen, " zei Sun. "Het zou onmogelijk zijn om dit te doen met een röntgenbron in een laboratorium. We onderzoeken een zeer dynamisch proces, en de APS biedt ons tijdresolutie op nanosecondenniveau."

Wat dit onderzoeksteam vond, verraste zelfs hen. In een paper gepubliceerd in Natuurcommunicatie , de groep beschreef de drie krachten die inwerken op de poriën in het smeltbad:drijfvermogen, die het gas omhoog en uit het smeltgebied zou moeten dwingen; smeltstroom slepen, die het gas in de gesmolten poel zou moeten ronddraaien; en thermocapillaire kracht, waardoor de poriën langs de temperatuurgradiënt bewegen.

Van deze drie krachten ze ontdekten dat de thermocapillaire kracht in een bepaald gebied van de gesmolten poel de meeste invloed uitoefent op waar de poriën terechtkwamen. De weerstand die wordt gecreëerd door het smeltende vloeibare metaal is de tweede, wat betekent dat de natuurlijke neiging van deze gaszakken om naar boven en uit het smeltgebied te bewegen werd tegengegaan.

"We hadden deze resultaten niet verwacht, "zei Chen. "Als de laser het materiaal raakt, de poriën verplaatsen zich snel uit de smeltpoel in het laserinteractiegebied."

Het team ontdekte dat het de temperatuurgradiënt-geïnduceerde thermocapillaire kracht is die de poriën naar buiten sleept, Chen legde uit, dus simpelweg meer controle uitoefenen over de temperatuurgradiënt tijdens het 3D-printproces zelf kan die poriën buiten het smeltgebied verplaatsen, ervoor te zorgen dat het resulterende metalen onderdeel poriënvrij is.

"Dit is geen kracht waar mensen eerder aan dachten, " zei Sun. "Maar we kunnen deze kracht gebruiken om alle poriën in een gedrukt onderdeel te verwijderen."

Door gebruik te maken van deze techniek, onderzoekers zeggen, moet mogelijk zijn met bestaande 3D-printapparatuur. De kracht en snelheid van de laser regelen, en aanpassen voor verschillende soorten materiaal, moeten fabrikanten in staat stellen de juiste omstandigheden te vinden om de thermische kracht vorm te geven terwijl de laser zijn werk doet.

Het zou wat vallen en opstaan kosten, Fezzaa zei, maar er zou geen extra apparaat nodig moeten zijn om de poriën van het eindproduct te verwijderen.

"Dit is een proof of concept, Fezzaa zei. "Een van de grootste uitdagingen bij 3D-printen is om het net zo betrouwbaar te maken als traditionele productie, en als dit concept zou kunnen worden gebruikt als een effectief hulpmiddel in een echt 3D-systeem, dat zou een enorme stap voorwaarts zijn voor de additive manufacturing-industrie."

Hoofdlijnen

- Welke functies delen mitochondria en bacteriën?

- Op weg naar pesticidebewaking

- De meeste zeeschildpadden zijn nu vrouwelijk in het noorden van het Great Barrier Reef

- Zwavelademhaling bij zoogdieren

- Waarom zijn we gewelddadig?

- Welke vier dingen maken ribosomen anders dan organellen?

- Opwarming van de oceaan signaleert verandering van dieet voor Europese aalscholvers

- Video:Op weg naar nul honger wereldwijd

- Wat zijn de twee processen die ATP produceren?

Veldgevoelige mechanische metamaterialen (FRMM's)

Veldgevoelige mechanische metamaterialen (FRMM's) Bos- en zeeresten versterken de maag

Bos- en zeeresten versterken de maag Hoe zonnezeilen werken

Hoe zonnezeilen werken  Spermbots kunnen vrouwen helpen die proberen zwanger te worden (met video)

Spermbots kunnen vrouwen helpen die proberen zwanger te worden (met video) Druksonde potentiële foto-elektronische fabricageverbinding

Druksonde potentiële foto-elektronische fabricageverbinding Hoe het regenwoud te redden - een gezondheidscentrum bouwen?

Hoe het regenwoud te redden - een gezondheidscentrum bouwen? Ingenieurs ontwikkelen slim materiaal dat van stijfheid verandert wanneer het wordt gedraaid of gebogen

Ingenieurs ontwikkelen slim materiaal dat van stijfheid verandert wanneer het wordt gedraaid of gebogen Intensieve landbouw beïnvloedt regionaal zomerklimaat in de VS, studie vondsten

Intensieve landbouw beïnvloedt regionaal zomerklimaat in de VS, studie vondsten

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com