Wetenschap

Techniek kan goedkopere kunstmestproductie mogelijk maken

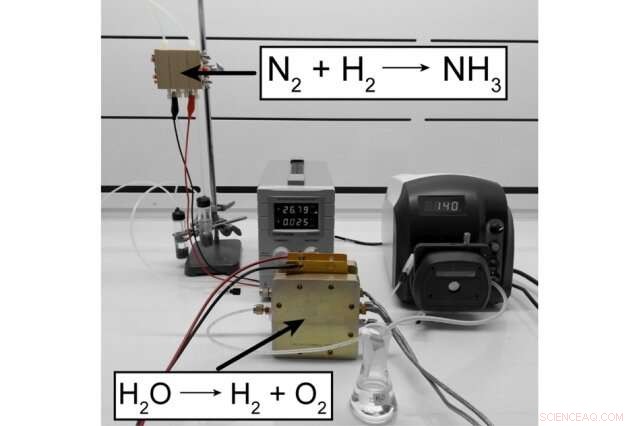

Een foto van een model van een elektrochemische Haber-Bosch-reactor gekoppeld aan een waterelektrolyser, met de reactoren gemarkeerd. Krediet:Massachusetts Institute of Technology

Het grootste deel van 's werelds kunstmest wordt geproduceerd in grote fabrieken, die enorme hoeveelheden energie vereisen om de hoge temperaturen en drukken te genereren die nodig zijn om stikstof en waterstof te combineren tot ammoniak.

Chemische ingenieurs van MIT werken aan de ontwikkeling van een kleinschaliger alternatief, die zij voor ogen hadden, zouden kunnen worden gebruikt om plaatselijk kunstmest te produceren voor boeren in afgelegen, platteland, zoals Afrika bezuiden de Sahara. Meststof is in dergelijke gebieden vaak moeilijk te verkrijgen vanwege de transportkosten van grote productiefaciliteiten.

In een stap naar dat soort kleinschalige productie, het onderzoeksteam heeft een manier bedacht om waterstof en stikstof te combineren met behulp van elektrische stroom om een lithiumkatalysator te genereren, waar de reactie plaatsvindt.

"In de toekomst, als we ons voorstellen hoe we dit op een dag willen gebruiken, we willen een apparaat dat lucht kan inademen, water opnemen, er een zonnepaneel op aansluiten, en ammoniak kunnen produceren. Dit kan worden gebruikt door een boer of een kleine gemeenschap van boeren, " zegt Karthish Manthiram, een assistent-professor chemische technologie aan het MIT en de senior auteur van de studie.

Afgestudeerde student Nikifar Lazouski is de hoofdauteur van het artikel, die vandaag verschijnt in Natuur Katalyse . Andere auteurs zijn onder meer afgestudeerde studenten Minju Chung en Kindle Williams, en niet-gegradueerde Michal Gala.

Kleinere schaal

Al meer dan 100 jaar, kunstmest is vervaardigd volgens het Haber-Bosch-proces, die atmosferische stikstof combineert met waterstofgas om ammoniak te vormen. Het waterstofgas dat voor dit proces wordt gebruikt, wordt meestal gewonnen uit methaan dat is afgeleid van aardgas of andere fossiele brandstoffen. Stikstof is zeer onreactief, dus hoge temperaturen (500 graden Celsius) en drukken (200 atmosfeer) zijn nodig om het te laten reageren met waterstof om ammoniak te vormen.

Met behulp van dit proces, fabrieken kunnen duizenden tonnen ammoniak per dag produceren, maar ze zijn duur in gebruik en ze stoten veel koolstofdioxide uit. Van alle chemicaliën die in grote hoeveelheden worden geproduceerd, ammoniak levert de grootste bijdrage aan de uitstoot van broeikasgassen.

Het MIT-team ging op zoek naar een alternatieve productiemethode die die emissies zou kunnen verminderen, met het extra voordeel van gedecentraliseerde productie. In veel delen van de wereld, er is weinig infrastructuur voor de distributie van kunstmest, waardoor het duur is om in die regio's aan kunstmest te komen.

"Het ideale kenmerk van een volgende generatie methode om ammoniak te maken, is dat het wordt gedistribueerd. Met andere woorden, je zou die ammoniak dichtbij kunnen maken waar je het nodig hebt, " zegt Manthiram. "En idealiter, het zou ook de CO . elimineren 2 voetafdruk die anders bestaat."

Terwijl het Haber-Bosch-proces extreme hitte en druk gebruikt om stikstof en waterstof te laten reageren, het MIT-team besloot om elektriciteit te gebruiken om hetzelfde effect te bereiken. Eerder onderzoek heeft aangetoond dat het aanleggen van elektrische spanning het evenwicht van de reactie kan verschuiven, zodat het de vorming van ammoniak bevordert. Echter, het was moeilijk om dit op een goedkope en duurzame manier te doen, zeggen de onderzoekers.

Bij de meeste eerdere pogingen om deze reactie onder normale temperaturen en drukken uit te voeren, werd een lithiumkatalysator gebruikt om de sterke drievoudige binding in stikstofgasmoleculen te verbreken. Het resulterende product, lithiumnitride, kan vervolgens reageren met waterstofatomen uit een organisch oplosmiddel om ammoniak te produceren. Echter, het gewoonlijk gebruikte oplosmiddel, tetrahydrofuraan, of THF, is duur en wordt verbruikt door de reactie, dus het moet voortdurend worden vervangen.

Het MIT-team bedacht een manier om waterstofgas te gebruiken in plaats van THF als bron van waterstofatomen. Ze ontwierpen een gaasachtige elektrode die ervoor zorgt dat stikstofgas er doorheen kan diffunderen en kan interageren met waterstof. die is opgelost in ethanol, aan het elektrodeoppervlak.

Deze roestvrijstalen, mesh-structuur is gecoat met de lithiumkatalysator, geproduceerd door lithiumionen uit de oplossing te plateren. Stikstofgas diffundeert door het gaas en wordt omgezet in ammoniak via een reeks reactiestappen die worden gemedieerd door lithium. Door deze opstelling kunnen waterstof en stikstof relatief snel reageren, ondanks het feit dat ze meestal niet erg oplosbaar zijn in vloeistoffen, wat het uitdagender maakt om ze met hoge snelheden te reageren.

"Deze roestvrijstalen doek is een manier om stikstofgas zeer effectief in contact te brengen met onze katalysator, terwijl ze ook de elektrische en ionische verbindingen hebben die nodig zijn, ' zegt Lazouski.

water splijten

In de meeste van hun ammoniakproducerende experimenten, de onderzoekers gebruikten stikstof- en waterstofgassen die uit een gasfles kwamen. Echter, ze toonden ook aan dat ze water konden gebruiken als waterstofbron, door eerst het water te elektrolyseren en vervolgens die waterstof in hun elektrochemische reactor te laten stromen.

Het totale systeem is klein genoeg om op een laboratoriumtafel te zitten, maar het zou kunnen worden opgeschaald om grotere hoeveelheden ammoniak te produceren door veel modules aan elkaar te koppelen, zegt Lazouski. Een andere belangrijke uitdaging is het verbeteren van de energie-efficiëntie van de reactie, wat nu nog maar ongeveer 2 procent is, vergeleken met 50 tot 80 procent voor de Haber-Bosch-reactie.

"We hebben een algemene reactie die er eindelijk gunstig uitziet, wat een grote stap voorwaarts is, "zegt hij. "Maar we weten dat er nog steeds een probleem met energieverlies is dat moet worden opgelost. Dat zal een van de belangrijkste dingen zijn die we willen aanpakken in toekomstige werkzaamheden die we zullen ondernemen."

Naast het dienen als productiemethode voor kleine partijen kunstmest, deze aanpak zou zich ook kunnen lenen voor energieopslag, zegt Manthiram. Dit idee, die nu wordt nagestreefd door sommige wetenschappers, roept op tot het gebruik van door wind- of zonne-energie opgewekte elektriciteit voor de opwekking van ammoniak. De ammoniak zou dan kunnen dienen als vloeibare brandstof die relatief eenvoudig op te slaan en te transporteren is.

"Ammoniak is zo'n cruciaal molecuul dat veel verschillende hoeden kan dragen, en dezelfde methode van ammoniakproductie zou in zeer uiteenlopende toepassingen kunnen worden gebruikt, ' zegt Manthiram.

Dit verhaal is opnieuw gepubliceerd met dank aan MIT News (web.mit.edu/newsoffice/), een populaire site met nieuws over MIT-onderzoek, innovatie en onderwijs.

Waar werd zink ontdekt?

Waar werd zink ontdekt?

Zink wordt al eeuwen gebruikt vóór de ontdekking van het individuele element. Van het versterken van messing tot het verzinken van staal, het gebruik van zink in gefabriceerde producten is uitgebreid. Het is ook noodzakelijk

Onderzoek naar de elektronische neus voor het bewaken van de luchtkwaliteit, diagnose van ziekte

Onderzoek naar de elektronische neus voor het bewaken van de luchtkwaliteit, diagnose van ziekte Natuurkundigen gebruiken wiskundige algoritmen om experimentele 3D-structuren van chromosomen te onderzoeken

Natuurkundigen gebruiken wiskundige algoritmen om experimentele 3D-structuren van chromosomen te onderzoeken Onderzoekers helpen bij het ontwikkelen van duurzame polymeren

Onderzoekers helpen bij het ontwikkelen van duurzame polymeren Hoe 180 graden metrisch in Fahrenheit te converteren

Hoe 180 graden metrisch in Fahrenheit te converteren

Vraag en antwoord:aanstaande wereldwijde stakingen, toename van jongerenprotesten, en de bezorgdheid over de gezondheid

Vraag en antwoord:aanstaande wereldwijde stakingen, toename van jongerenprotesten, en de bezorgdheid over de gezondheid Te midden van spanningen in de Nijldam, Egypte roept Aswan 50 jaar later terug

Te midden van spanningen in de Nijldam, Egypte roept Aswan 50 jaar later terug Big data gebruiken om rampen te bestrijden

Big data gebruiken om rampen te bestrijden China brengt in de nabije toekomst bijgewerkte klimaatplannen uit:gezant

China brengt in de nabije toekomst bijgewerkte klimaatplannen uit:gezant Bomen kunnen stadsweer maken of breken

Bomen kunnen stadsweer maken of breken

Hoofdlijnen

- Welke soort weefsel geeft de meeste tijd in interfase?

- Twee soorten spitssnuitdolfijnen duren erg lang, diepe duiken voor hun grootte

- Een geïntegreerde beoordeling van vaatplantensoorten in Amerika

- Relatie tussen DNA en natuurlijke selectie

- Delen van een dierencel voor kinderen

- Schildpad die vislijn heeft ingeslikt, losgelaten in oceaan

- Kenmerken van nucleïnezuren

- Rollende dobbelstenen voor specificatie van celgrootte in epidermis van planten

- Berekening van celconcentratie

- Op synthetische DNA gebaseerde enzymen

- Onderzoekers rapporteren nieuwe techniek voor het ontdooien van oppervlakken

- Nieuwe methode elimineert interferentie van nicotine bij detectie van methamfetamine

- Onderzoekers gebruiken licht om snelle chemische reacties op een nieuwe manier te beheersen

- Nieuwe methode kan leiden tot betere in vivo medicijnafgifte

Spy chief wilde verbod op Chinese telecom van Australische 5G

Spy chief wilde verbod op Chinese telecom van Australische 5G NASA sluit kamer A-deur om te beginnen met het testen van Webb-telescoop

NASA sluit kamer A-deur om te beginnen met het testen van Webb-telescoop Uitleg van Parker Solar Probes magnetische puzzel

Uitleg van Parker Solar Probes magnetische puzzel Het maken van mazen met behulp van het Turings wiskundig model resulteert in efficiënte waterfilters

Het maken van mazen met behulp van het Turings wiskundig model resulteert in efficiënte waterfilters Cloudcomputing:onzichtbaar, veelzijdig en zeer winstgevend

Cloudcomputing:onzichtbaar, veelzijdig en zeer winstgevend Draagbare chemiekit maakt het mogelijk om de zoetheid van bushfood ter plaatse te testen

Draagbare chemiekit maakt het mogelijk om de zoetheid van bushfood ter plaatse te testen Onderzoek van marketingprofessoren toont aan dat naamgevingsrechten voor stadions weinig risico inhouden voor sponsors

Onderzoek van marketingprofessoren toont aan dat naamgevingsrechten voor stadions weinig risico inhouden voor sponsors De buurman van Rocky Planet komt me bekend voor, maar is niet de tweeling van de aarde

De buurman van Rocky Planet komt me bekend voor, maar is niet de tweeling van de aarde

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com