Wetenschap

Echografie kan sterkere 3D-geprinte legeringen maken

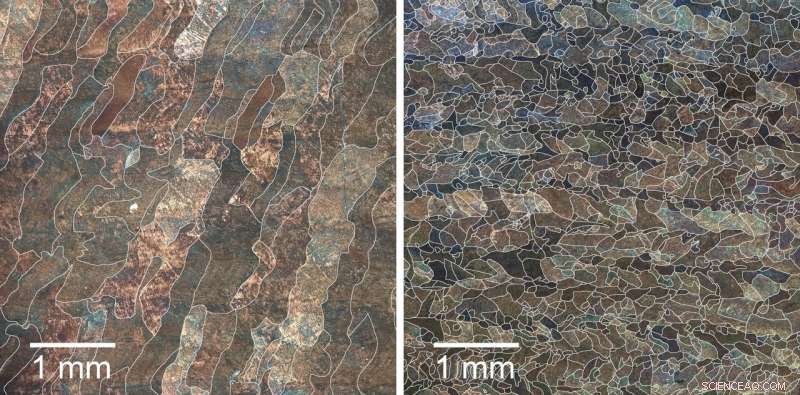

3D-geprinte titaniumlegeringen onder een elektronenmicroscoop:monster links met grote, langwerpige kristallen werden conventioneel bedrukt, terwijl het monster aan de rechterkant met fijner, kortere kristallen werd gedrukt zittend op een ultrasone generator. Krediet:RMIT University

Onderzoekers hebben geluidstrillingen gebruikt om korrels van metaallegeringen in een strakkere formatie te schudden tijdens 3D-printen.

Een studie die zojuist is gepubliceerd in Natuurcommunicatie laat zien dat hoogfrequente geluidsgolven een aanzienlijke impact kunnen hebben op de binnenste microstructuur van 3D-geprinte legeringen, waardoor ze consistenter en sterker zijn dan conventioneel gedrukt.

Hoofdauteur en Ph.D. kandidaat van de RMIT University's School of Engineering, Carmelo Todaro, zei dat de veelbelovende resultaten nieuwe vormen van additive manufacturing zouden kunnen inspireren.

"Als je kijkt naar de microscopische structuur van 3D-geprinte legeringen, ze bestaan vaak uit grote en langwerpige kristallen, ' legde Todaro uit.

"Dit kan ze minder acceptabel maken voor technische toepassingen vanwege hun lagere mechanische prestaties en verhoogde neiging tot barsten tijdens het printen."

"Maar de microscopische structuur van de legeringen waarop we ultrageluid aanbrachten tijdens het printen, zag er duidelijk anders uit:de legeringskristallen waren erg fijn en volledig gelijkassig, wat betekent dat ze in alle richtingen gelijk waren gevormd door het hele bedrukte metalen deel."

Testen toonden aan dat deze onderdelen een verbetering van 12% hadden in treksterkte en vloeispanning in vergelijking met die gemaakt via conventionele additieve fabricage.

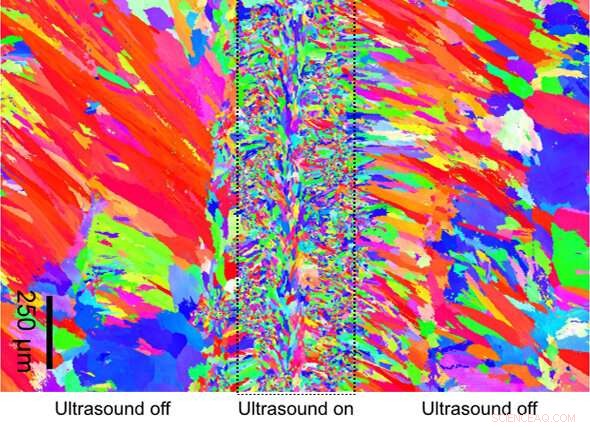

Visualisatie van de korrelstructuur in 3D-geprinte Inconel 625 bereikt door de echografie aan en uit te zetten tijdens het printen. Krediet:RMIT University

Het team demonstreerde hun ultrasone benadering met behulp van twee belangrijke legeringen van commerciële kwaliteit:een titaniumlegering die gewoonlijk wordt gebruikt voor vliegtuigonderdelen en biomechanische implantaten, bekend als Ti-6Al-4V, en een op nikkel gebaseerde superlegering die vaak wordt gebruikt in de zee- en aardolie-industrie, genaamd Inconel 625.

Door simpelweg de ultrasone generator aan en uit te zetten tijdens het printen, het team liet ook zien hoe specifieke delen van een 3D-geprint object kunnen worden gemaakt met verschillende microscopische structuren en composities, nuttig voor wat bekend staat als functionele beoordeling.

Studie co-auteur en projectbegeleider, RMIT's vooraanstaande professor Ma Qian, zei dat hij hoopte dat hun veelbelovende resultaten interesse zouden wekken in speciaal ontworpen ultrasone apparaten voor 3D-metaalprinten.

"Hoewel we een titaniumlegering en een op nikkel gebaseerde superlegering hebben gebruikt, we verwachten dat de methode toepasbaar kan zijn op andere commerciële metalen, zoals roestvrij staal, aluminiumlegeringen en kobaltlegeringen, ' zei Qian.

"We verwachten dat deze techniek kan worden opgeschaald om 3D-printen van de meeste industrieel relevante metaallegeringen mogelijk te maken voor structurele onderdelen met hogere prestaties of legeringen met een structurele kwaliteit."

Het artikel 'Grain structure control during metal 3D printing by high intensity ultrasound' is gepubliceerd in Natuurcommunicatie .

Een droger zuiden:de droogtetrends in Europa komen overeen met de prognoses van klimaatverandering

Een droger zuiden:de droogtetrends in Europa komen overeen met de prognoses van klimaatverandering Experts vinden de oorsprong van Europa's klimaat verborgen in garnalenschelpen

Experts vinden de oorsprong van Europa's klimaat verborgen in garnalenschelpen Waterig graf voor oude Turkse stad Hasankeyf

Waterig graf voor oude Turkse stad Hasankeyf Feiten van kinderen over de Prairie Biome

Feiten van kinderen over de Prairie Biome  Feiten over Colorado State voor Kids

Feiten over Colorado State voor Kids

Hoofdlijnen

- Kwam Eiwit, DNA of RNA als eerste?

- Thailand neemt grote slagtanden van olifanten in beslag ter waarde van meer dan $ 450, 000

- Hoe LEGO DNA-modellen te maken

- Welke moleculen komen in de Krebs-cyclus en welke moleculen verlaten de Krebs-cyclus?

- Wat kan albatrospoep ons vertellen over klimaatverandering?

- Nieuwe screeningstechniek stelt veredelaars in staat sneller droogteresistente rassen te ontwikkelen

- Zelfgemaakte UV-sterilisator

- Wat is het principe van parsimony in de biologie?

- Een garnalenverhaal - winnaars en verliezers in klimaatverandering

Onderzoekers onderzoeken de implicaties van overmatige waterstofbinding op het ijs-damp-grensvlak

Onderzoekers onderzoeken de implicaties van overmatige waterstofbinding op het ijs-damp-grensvlak NASA vindt sterkste stormen in verzwakkende tropische cycloon Sanba

NASA vindt sterkste stormen in verzwakkende tropische cycloon Sanba De weg wijzen naar een duurzamere energietoekomst

De weg wijzen naar een duurzamere energietoekomst Onderzoekers breiden microchipcapaciteit uit met nieuwe 3D-inductortechnologie

Onderzoekers breiden microchipcapaciteit uit met nieuwe 3D-inductortechnologie Hookes-wet: wat is het en waarom het ertoe doet (met vergelijking en voorbeelden)

Hookes-wet: wat is het en waarom het ertoe doet (met vergelijking en voorbeelden)  Wetenschappers zeggen dat ze een buitenaardse sonde hebben gevonden - Ja, echt

Wetenschappers zeggen dat ze een buitenaardse sonde hebben gevonden - Ja, echt Wetenschappers pakken grote uitdagingen aan om astronauten te sturen om naar leven op Mars te zoeken

Wetenschappers pakken grote uitdagingen aan om astronauten te sturen om naar leven op Mars te zoeken Hoe Cantilevers

Hoe Cantilevers

- Elektronica

- Biologie

- Zonsverduistering

- Wiskunde

- French | Italian | Spanish | Portuguese | Swedish | German | Dutch | Danish | Norway |

-

Wetenschap © https://nl.scienceaq.com